Изобретение относится к способам минерализации, озоления образцов биологического и другого материалов.

Известен способ, где минерализацию проб проводят способом мокрого сжигания.

Однако мокрое сжигание имеет ряд недостатков по сравнению с сухим озолением. В частности метод позволяет сжигать только малые обьемы. Расход реактивов при этом сравнительно большой. Это может привести к завышению данных контрольных опытов. Кроме этого, мокрая минерализация является потенциально опасным методом и требует постоянного надзора.

Известен способ сухого сжигания при минерализации проб

Согласно данному способу в предварительно прокаленный, охлажденный в эксикаторе и взвешанный с погрешностью не более 0,001 г тигель берут навеску испытуемой пробы массой около 0,5-2 г. Тигель помещают в холодную муфельную печь и повышают температуру до 200-250°С (до появления дыма). Допускается предварительное сжигание пробы на электрической плитке, песчаной бане или газовой горелке, при этом следует избегать воспламенения пробы, помещая тигли на асбестовую сетку

После прекращения выделения дыма температуру печи поднимают до (525 ± 25)°С и ведут прокаливание 3 ч, затем охлаждают Отсутствие несгоревших частиц угля и рав

Х4

СА)

О СЛ СЛ

4

номерно светлый цвет золы указывают на полное озоление навески. В противном случае золу осторожно смачивают несколькими каплями воды. Затем выпаривают воду на плитке, тигли с золой снова помещают в печь, прокаливают при 525 ± 25°С еще 1 ч. Затем тигли охлаждают, золу смачивают несколькими каплями воды, добавляют 1 см раствора соляной кислоты, 5-10 см3 воды, перемешивают стеклянной палочкой и переносят, не фильтруя, через воронку в мерную колбу вместимостью 100 см3. Тигель и воронку тщательно обмывают водой, доводят раствор до метки, перемешивают и дают осадку отстояться. Раствор служит для определения зольных элементов и многих других.

Недостатком способа является длительность проведения процесса озоления кормового сырья и потеря элементов.

Цель изобретения - ускорение процесса сжигания и снижение потерь элементов.

Поставленная цель достигается тем, что нагрев пробы, озоление и термическую обработку золы ведут лучом лазера мощностью 100 Вт/см2, при этом нагрев осуществляют со скоростью перемещения пробы относительно луча 4,0-9,4 мм/с до ее обугливания, озоления - со скоростью в 2-3 раза меньше, термическую обработку золы - с первоначальной скоростью перемещения, а в качестве смачивающей жидкости используют растворы азотной или серной кислоты.

Способ осуществляют следующим образом.

Берут навеску испытуемой пробы (например, комбикорм рецепта 60К) массой около 0,5-2 г и ровным слоем засыпают в тигель. При этом площадь засыпанной пробы равна 50 мм х 50 мм, а максимальная толщина слоя не превышает 1,0 мм. Затем тигель подводят под луч лазера мощностью 100 Вт/см2 и нагрев осуществляют со скоростью перемещения пробы относительно луча 4,0-9,4 мм/с до ее обугливания. После обугливания пробы озоление осуществляют со скоростью в 2-3 раза меньше. Затем добавляют азотную или серную кислоту и тер- мическую обработку золы ведут с первоначальной скоростью.

Азотная и серная кислота используются в качестве катализатора, ускоряющего процесс озоления.

Луч лазера взят в инфракрасной области, например длиной волны 10,6 мкм, так как инфракрасное излучение является тепловым излучением, т.е. у него максимальный тепловой эффект по сравнению, например, с ультрафиолетовым (длина волны 0,2-0,3 мкм) и красным излучением (длина волны 0,3-0,6 мкм).

Мощность излучения взята 100 Вт/см2. Если брать мощность излучения меньше 50

Вт/см , например, 40 Вт/см2, то скорость сжигания снижается. Если брать мощность излучения выше 250 Вт/см2, например, 350 Вт/см2, то сжигание пробы происходит мгновенно с образованием пламени, что

0 приводит к улетучиванию элементов. Чтобы предотвратить эти недостатки, тигель с пробой необходимо перемещать относительно луча лазера с очень большой скоростью (например со скоростью 1,0 м/с), что вызывает

5 соответствующие трудности.

П р и м е р 1. Навеску муки мясокостной, имеющей цвет светло-коричневый и поглощающий 40 % ИК-излучения, массой 0,5 г засыпали ровным слоем в тигель. При

0 этом площадь засыпанной пробы была равна 50 мм х 50 мм, а максимальная толщина слоя не превышала 1 мм. Затем тигель подводили под луч лазера длиной волны 10,6 мкм, мощностью излучения 100 Вт/см .

5 При этом на первом этапе сжигания скорость перемещения тигля с пробой относительно луча лазера постепенно снижали до появления пламени. Пламя появилось при скорости 1,3 мм/с и после появления пла0 мени резко стали повышать скорость. Пламя погасло при скорости 4,0 мм/с. Далее при данной скорости осуществили предварительное высушивание и обугливание пробы. Время сжигания было равно 2 мин.

5 При этом проба приобрела черную окраску, поглощающую 90 % ИК-излучения. На втором этапе сжигание осуществляли при скорости 1,3 мм/с. При этом ИК-излучение поглощалось на 90% и пламя не появлялось,

0 что свидетельствует о том, что сжигание осуществляется под обугленным слоем, так как обугленный слой не дает пламени вырваться наружу. На втором этапе время сжигания было равно 4 мин. На третьем этапе после

5 добавления азотной кислоты скорость перемещения пробы была равна 4,0 мм/с, а время сжигания 2 мин. Общее время сжигания 8 мин 10 с (10 с затрачивается на смачивание азотной кислоты).

0 П р и м е р 2. Аналогичным, как в примере 1, образом осуществили озоление муки рыбной, имеющей цвет темно-коричневый, поглощающий 60% ИК-излучения. На пер- вом этапе сжигания пламя появилось при

5 снижении скорости перемещения пробы относительно луча лазера до 3,0 мм/с, затем при скорости 6 мм/с пламя потухло и дальнейшее обугливание пробы осуществляли при данной скорости. Время первого этапа сжигания было равно 2 мин. При этом проба

приобрела черную окраску, поглощающую 90% ИК-излучения. На втором этапе сжигания скорость перемещения пробы была равна 3,0 мм/с и время сжигания было равно 2 мин. На третьем этапе сжигания проба пе- ремещалась со скоростью 6 мм/с и время сжигания было равно 1 мин. Общее время сжигания пробы 5 мин 10 с.

П р и м е р 3. Аналогичным, как в примере 1, образом осуществили озоление комби- корма по рецепту 60К, имеющего светло-серый цвет, поглощающий 35% ИК- излучения. На первом этапе сжигания пламя появилось при скорости 4 мм/с, а при скорости 9,4 мм/с, потухло. Поэтому первый этап сжигания осуществили при скорости 9,4 мм/с с повторным прохождением пробы под лучом лазера. Время обугливания пробы на первом этапе было равно 2 мин. При этом обугленный слой приобрел коричне- вую окраску, поглощающую 80% ИК-излучения.

Второй этап сжигания осуществлял при скорости 4 мм/с и время сжигания составило 2 мин.

Третий этап сжигания осуществляли при скорости перемещения пробы 9,4 мм/с за 1 мин.

Общее время озоления пробы 5 мин 10с.

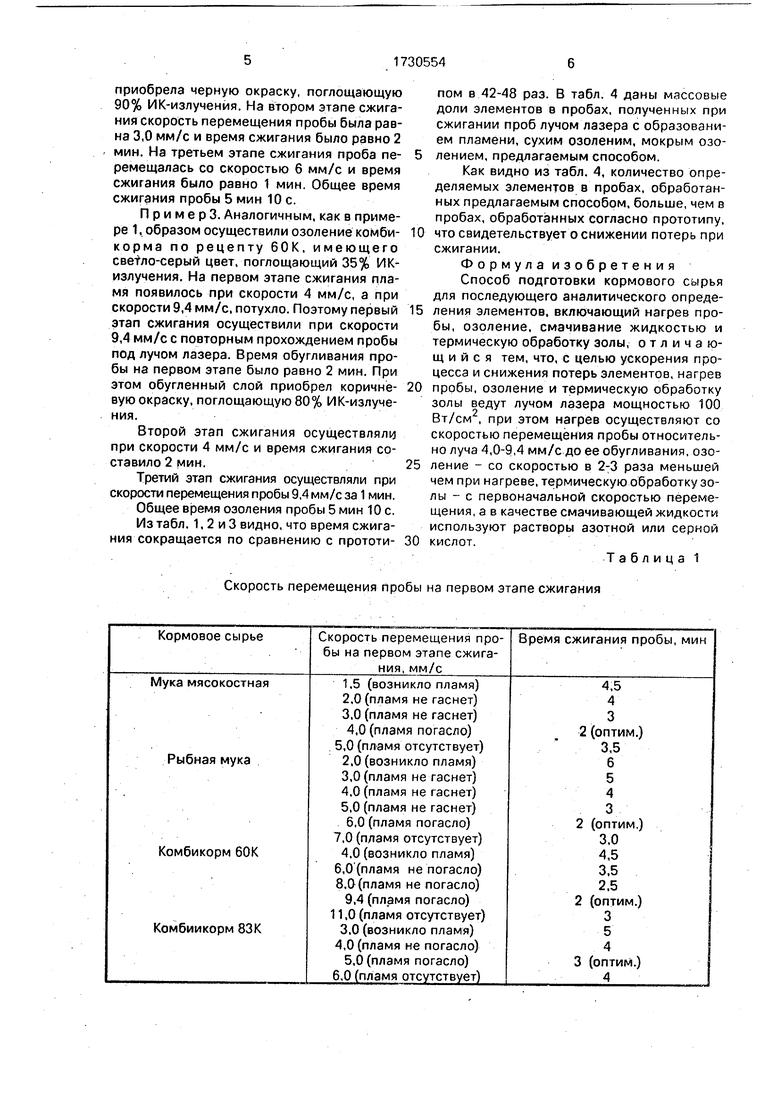

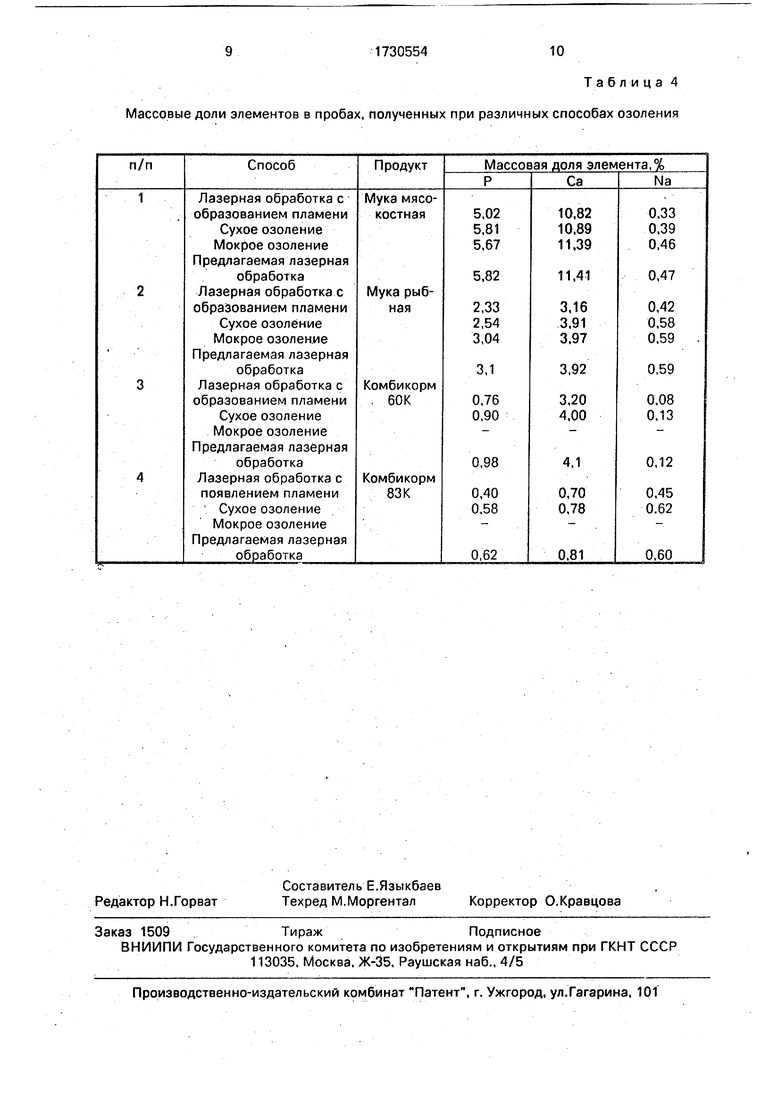

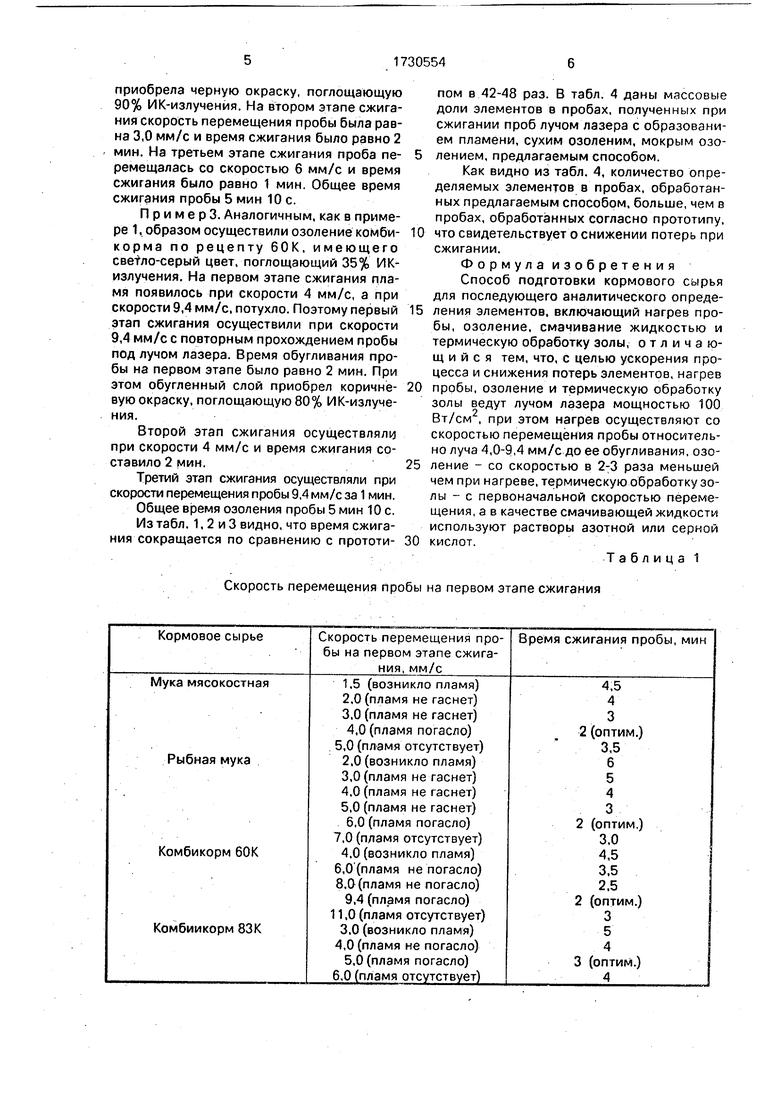

Из табл. 1, 2 и 3 видно, что время сжигания сокращается по сравнению с прототи-

пом в 42-48 раз. В табл. 4 даны массовые доли элементов в пробах, полученных при сжигании проб лучом лазера с образованием пламени, сухим озоленим, мокрым озо- лением, предлагаемым способом.

Как видно из табл. 4, количество определяемых элементов в пробах, обработанных предлагаемым способом, больше, чем в пробах, обработанных согласно прототипу, что свидетельствует о снижении потерь при сжигании.

Формула изобретения Способ подготовки кормового сырья для последующего аналитического определения элементов, включающий нагрев пробы, озоление, смачивание жидкостью и термическую обработку золы, отличающийся тем, что, с целью ускорения процесса и снижения потерь элементов, нагрев пробы, озоление и термическую обработку золы ведут лучом лазера мощностью 100 Вт/см2, при этом нагрев осуществляют со скоростью перемещения пробы относительно луча 4,0-9,4 мм/с до ее обугливания, озоление - со скоростью в 2-3 раза меньшей чем при нагреве, термическую обработку золы - с первоначальной скоростью перемещения, а в качестве смачивающей жидкости используют растворы азотной или серной кислот.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПРОБ ДЛЯ ИЗМЕРЕНИЯ АКТИВНОСТИ БЕТА-ГАММА ИЗЛУЧАЮЩИХ РАДИОНУКЛИДОВ В СЧЕТНЫХ ОБРАЗЦАХ СПЕКТРОМЕТРИЧЕСКИМ МЕТОДОМ | 2006 |

|

RU2347207C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕТАЛЛОВ В ОРГАНИЧЕСКИХ МАТЕРИАЛАХ | 1990 |

|

RU2027183C1 |

| СПОСОБ ПОДГОТОВКИ ПРОБ ТВЕРДОГО МИНЕРАЛЬНОГО ТОПЛИВА К РЕНТГЕНОФЛУОРЕСЦЕНТНОМУ АНАЛИЗУ | 2021 |

|

RU2766339C1 |

| Способ определения общего содержания золы в чае | 2017 |

|

RU2652274C1 |

| СПОСОБ ЛЕЧЕНИЯ ГИПОСПАДИИ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 1996 |

|

RU2144323C1 |

| Способ определения цинка в биологическом материале | 2023 |

|

RU2808414C1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2382693C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СЫРОЙ ЗОЛЫ В БИОЛОГИЧЕСКИХ МАТЕРИАЛАХ | 2003 |

|

RU2227915C1 |

| Способ определения микроэлементов | 1990 |

|

SU1778685A1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ НА ДЕТАЛИ ИЗ АЛЮМИНИЕВОЙ БРОНЗЫ | 2007 |

|

RU2359797C2 |

Изобретение относится к способам подготовки кормового сырья для последующего аналитического определения элементов и может быть использовано в лабораториях комбикормовых заводов с целью ускорения процесса и снижения потерь элементов Для этого навеску пробы ровным слоем засыпают в тигель, подводят под луч лазера мощностью 100 Вт/см и нагрев осуществляют со скоростью перемещения пробы относительно луча 4,0-9,4 мм/с до ее .обугливания, После обугливания пробы озо- ление осуществляют со скоростью в 2-3 раза меньше. Затем добавляют азотную или серную кислоту и термическую обработку золы ведут с первоначальной скоростью. Способ реализуется в течение 5-7 мин, что в 42-48 раз меньше, чем в прототипе. Количество определяемых элементов в пробах, обработанных предлагаемым способом, больше, чем в пробах, обработанных по известному способу. 4 табл. сл с

Скорость перемещения пробы на первом этапе сжигания

Кормовое сырье

Скорость перемещения пробы на первом этапе сжига- ния, мм/с

ука мясокостная

Рыбная мука

Комбикорм 60К

омбиикорм 83К

1,5 (возникло пламя)

2,0 (пламя не гаснет)

3,0 (пламя не гаснет)

4,0 (пламя погасло)

5,0 (пламя отсутствует) 2,0 (возникло пламя) 3,0 (пламя не гаснет) 4,0 (пламя не гаснет) 5,0 (пламя не гаснет) 6,0 (пламя погасло)

7,0 (пламя отсутствует) 4,0 (возникло пламя)

6,0 (пламя не погасло)

8,0 (пламя не погасло) 9,4 (пламя погасло)

11,0 (пламя отсутствует) 3,0 (возникло пламя)

4,0 (пламя не погасло) 5,0 (пламя погасло)

Время сжигания пробы, мин

4,5

4

3

2 (оптим.) 3,5

6

5

4

3

2 (оптим.) 3,0 4,5 3,5 2.5

2(оптим.)

3 5 4

3(оптим.)

4

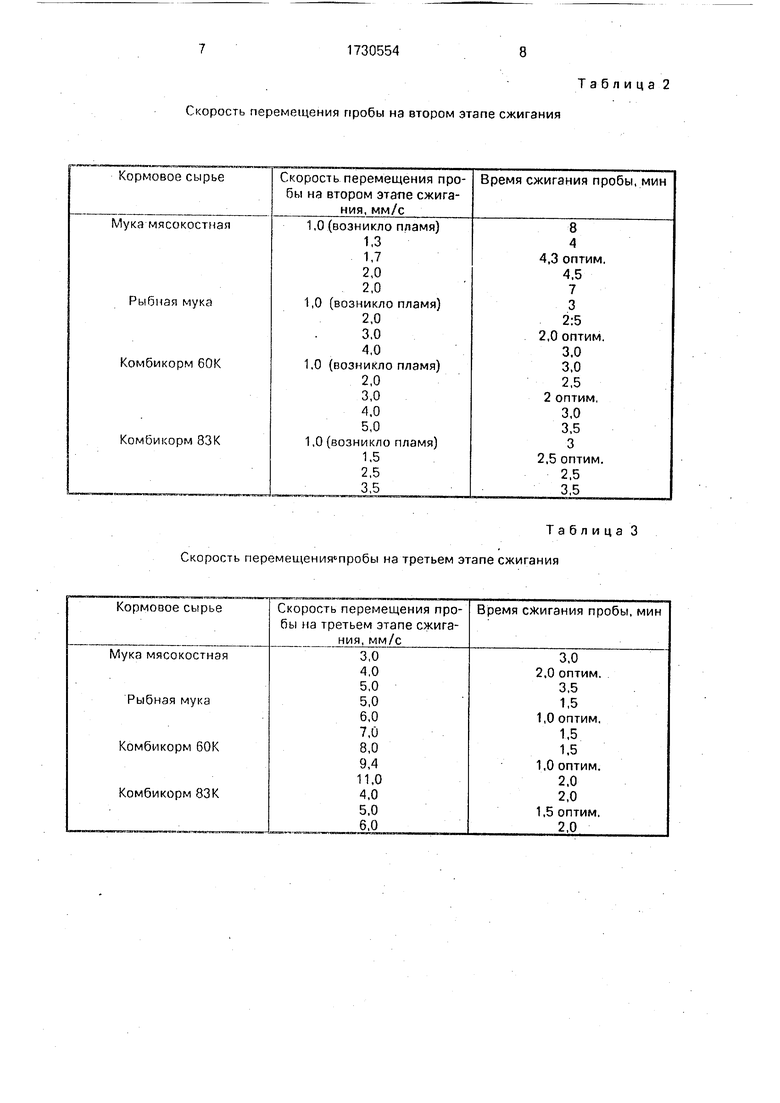

Скорость перемещения пробы на втором этапе сжигания

Таблица 3 Скорость перемещенияспробы на третьем этапе сжигания

Таблица 2

Таблица 4 Массовые доли элементов в пробах, полученных при различных способах озоления

| Норма комбикорма, кормовое сырье | |||

| Методы определения кадмия | |||

| Приспособление для измерения объема ноги в подъеме | 1930 |

|

SU26570A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Корма, комбикорма, комбикормовое сырье | |||

| Методы определения фосфора | |||

| Приспособление к тракторному плугу для автоматического выключения корпусов | 1930 |

|

SU26657A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-04-30—Публикация

1989-03-31—Подача