сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки роторного типа | 1989 |

|

SU1708639A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Технологический ротор сборки линз в оправах | 1981 |

|

SU1073066A1 |

| Рабочий ротор | 1989 |

|

SU1779613A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| Устройство для обработки отверстий | 1989 |

|

SU1726158A1 |

| СТАНОК ДЛЯ ПРОРЕЗКИ ШЛИЦ В ГОЛОВКАХ ВИНТОВ И ШУРУПОВ | 1927 |

|

SU7685A1 |

| Роторный автомат | 1987 |

|

SU1437190A1 |

| МНОГООПЕРАЦИОННЫЙ РАБОЧИЙ РОТОР | 1973 |

|

SU382500A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

Использование: станкостроение, обработка отверстий резанием. Сущность изобретения: выполнение рабочего ротора с барабаном, несущим равномерно расположенные по окружности шпиндели, который установлен на валу с угловым смещением относительно оси диска, использование в качестве инструментов, закрепляемых в шпинделях, шаровыхфрез и выполнение кинематической связи между барабаном и диском посредством торцовой зубчатой муфты, которая обеспечивает синхронное вращение барабана от привода диска. Во время совместного вращения барабана и диска шаровые фрезы, закрепленные в барабане, совершают поступательное перемещение по направлению к диску, на котором размещены обрабатываемые изделия. В процессе такого перемещения происходит обработка. 3 ил.

Изобретение относится к машиностроению и может быть использовано для калибровки отверстия пластмассовой вставки самостопорящейся гайки.

Цель изобретения - упрощение конструкции и повышение надежности в работе за счет исключения подвижных элементов в механизме осевого перемещения инструмента к изделию.

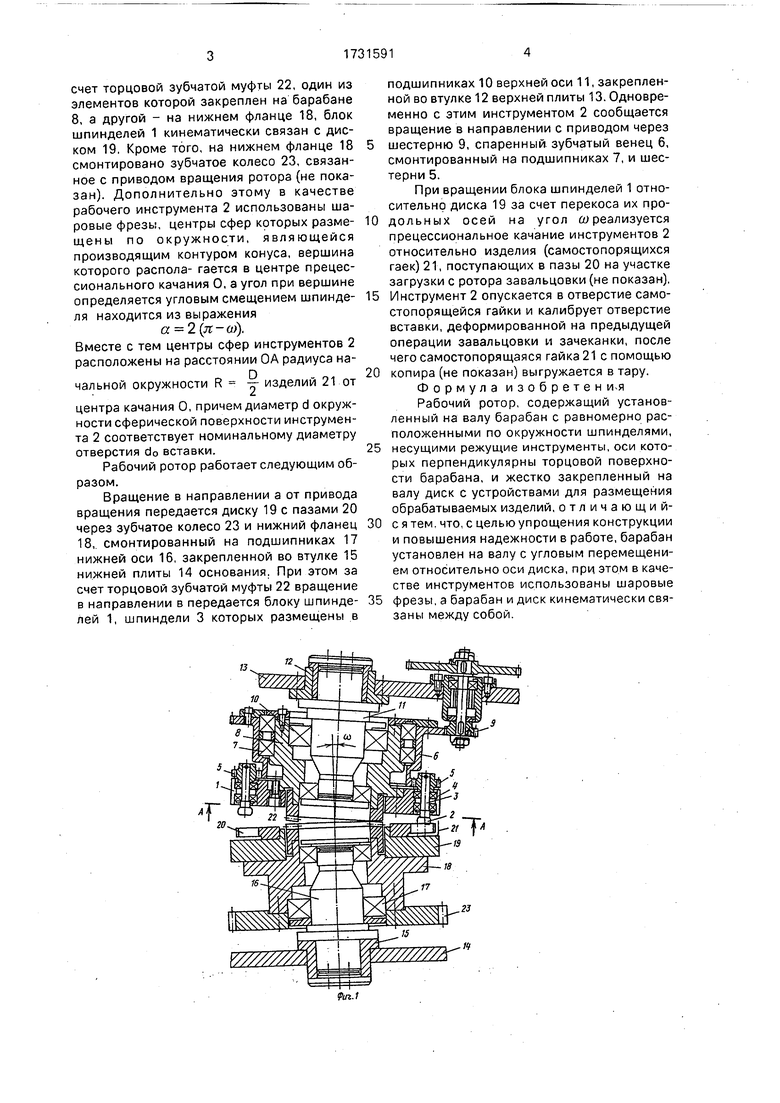

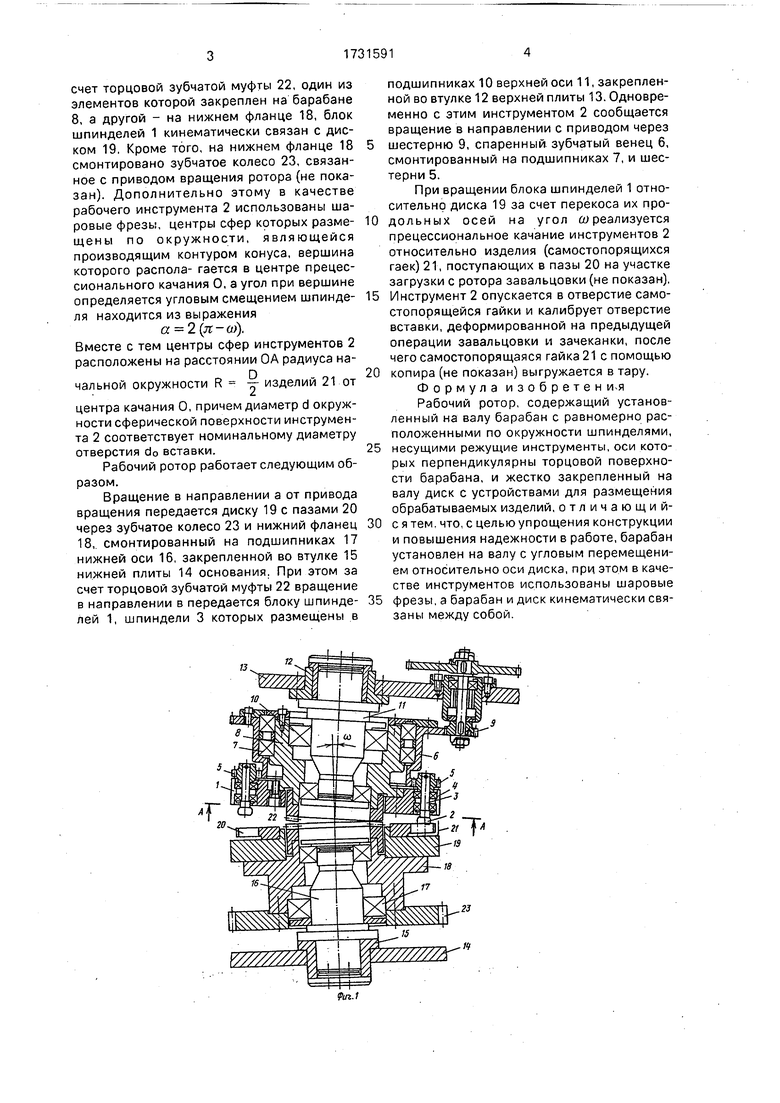

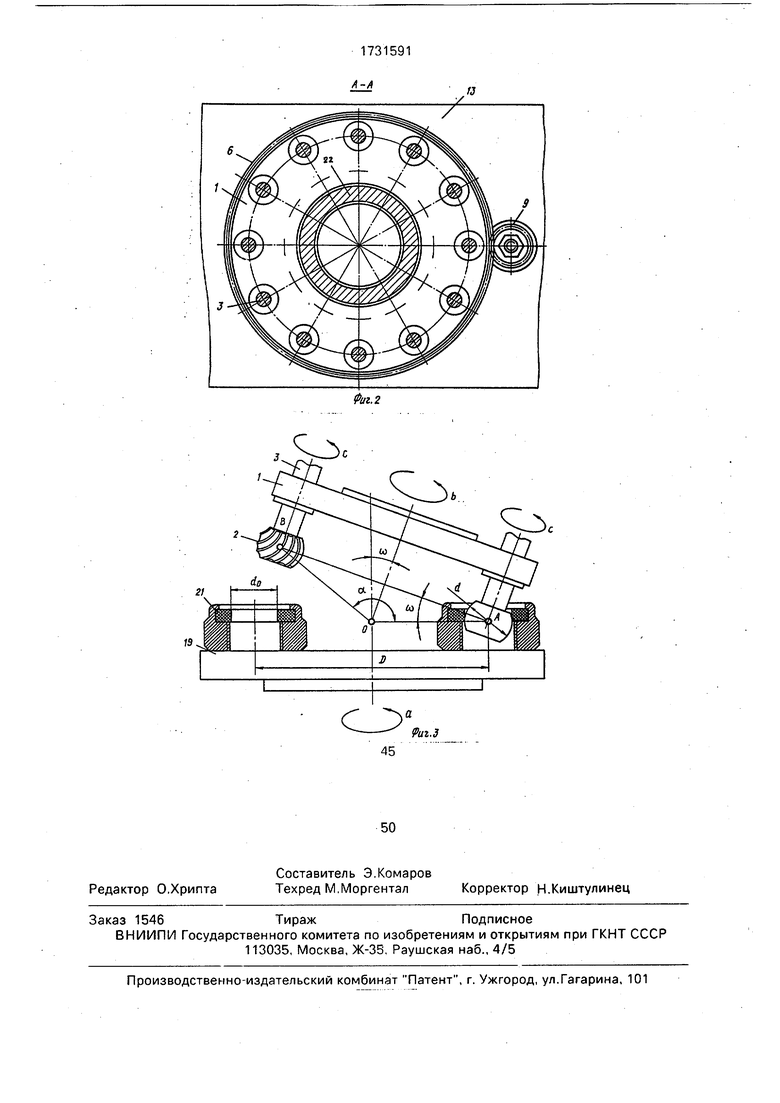

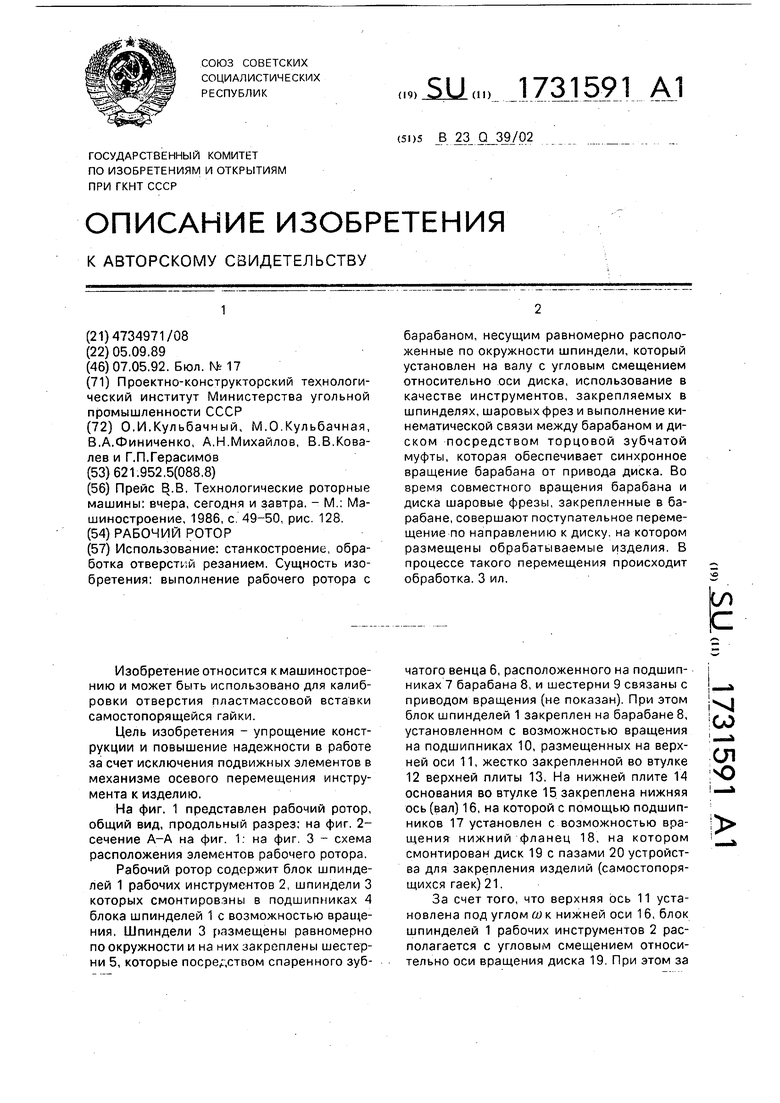

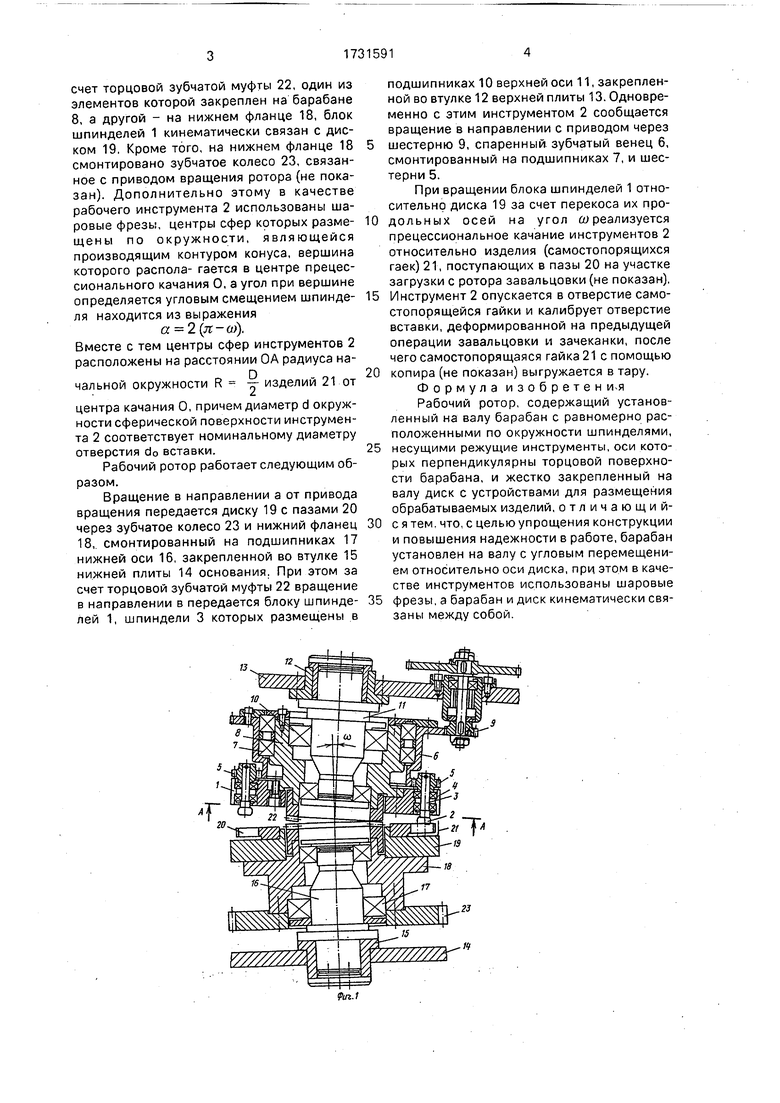

На фиг. 1 представлен рабочий ротор, общий вид, продольный разрез; на фиг. 2- сечение А-А на фиг. 1: на фиг. 3 - схема расположения элементов рабочего ротора.

Рабочий ротор содержит блок шпинделей 1 рабочих инструментов 2, шпиндели 3 которых смонтировзны в подшипниках 4 блока шпинделей 1 с возможностью вращения. Шпиндели 3 размещены равномерно по окружности и на них закреплены шестерни 5, которые посредством спаренного зубчатого венца 6, расположенного на подшипниках 7 барабана 8, и шестерни 9 связаны с приводом вращения (не показан). При этом блок шпинделей 1 закреплен на барабане 8, установленном с возможностью вращения на подшипниках 10, размещенных на верхней оси 11, жестко закрепленной во втулке 12 верхней плиты 13. На нижней плите 14 основания во втулке 15 закреплена нижняя ось (вал) 16, на которой с помощью подшипников 17 установлен с возможностью вращения нижний фланец 18, на котором смонтирован диск 19 с пазами 20 устройства для закрепления изделий (самостопорящихся гаек) 21.

За счет того, что верхняя ось 11 установлена под углом ш к нижней оси 16, блок шпинделей 1 рабочих инструментов 2 располагается с угловым смещением относительно оси вращения диска 19. При этом за

i-Ч

СО

сл о

счет торцовой зубчатой муфты 22, один из элементов которой закреплен на барабане 8, а другой - на нижнем фланце 18, блок шпинделей 1 кинематически связан с диском 19. Кроме того, на нижнем фланце 18 смонтировано зубчатое колесо 23, связанное с приводом вращения ротора (не показан). Дополнительно этому в качестве рабочего инструмента 2 использованы шаровые фрезы, центры сфер которых разме- щены по окружности, являющейся производящим контуром конуса, вершина которого распола- гается в центре прецес- сионального качания О, а угол при вершине определяется угловым смещением шпинде- ля находится из выражения

а - 2 (л - а).

Вместе с тем центры сфер инструментов 2 расположены на расстоянии ОА радиуса начальной окружности R - изделий 21 от

центра качания О, причем диаметр d окружности сферической поверхности инструмента 2 соответствует номинальному диаметру отверстия do вставки.

Рабочий ротор работает следующим образом.

Вращение в направлении а от привода вращения передается диску 19 с пазами 20 через зубчатое колесо 23 и нижний фланец 18, смонтированный на подшипниках 17 нижней оси 16, закрепленной во втулке 15 нижней плиты 14 основания. При этом за счет торцовой зубчатой муфты 22 вращение в направлении в передается блоку шпинде- лей 1, шпиндели 3 которых размещены в

0

подшипниках 10 верхней оси 11, закрепленной во втулке 12 верхней плиты 13. Одновременно с этим инструментом 2 сообщается вращение в направлении с приводом через шестерню 9, спаренный зубчатый венец 6, смонтированный на подшипниках 7, и шестерни 5.

При вращении блока шпинделей 1 относительно диска 19 за счет перекоса их продольных осей на угол о реализуется прецессиональное качание инструментов 2 относительно изделия (самостопорящихся гаек) 21, поступающих в пазы 20 на участке загрузки с ротора завальцовки (не показан), Инструмент 2 опускается в отверстие самостопорящейся гайки и калибрует отверстие вставки, деформированной на предыдущей операции завальцовки и зачеканки, после чего самостопорящаяся гайка 21 с помощью копира (не показан) выгружается в тару. Формула изобретен и,я Рабочий ротор, содержащий установленный на валу барабан с равномерно расположенными по окружности шпинделями, несущими режущие инструменты, оси которых перпендикулярны торцовой поверхности барабана, и жестко закрепленный на валу диск с устройствами для размещения обрабатываемых изделий, отличающий- с я тем. что, с целью упрощения конструкции и повышения надежности в работе, барабан установлен на валу с угловым перемещением относительно оси диска, при этом в качестве инструментов использованы шаровые фрезы, а барабан и диск кинематически связаны между собой.

/

21

с.

А-А

So.

.

Риг.З

| Прейс Q.B | |||

| Технологические роторные машины: вчера, сегодня и завтра | |||

| - М.: Машиностроение, 1986, с 49-50, рис | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1992-05-07—Публикация

1989-09-05—Подача