Фиг.З

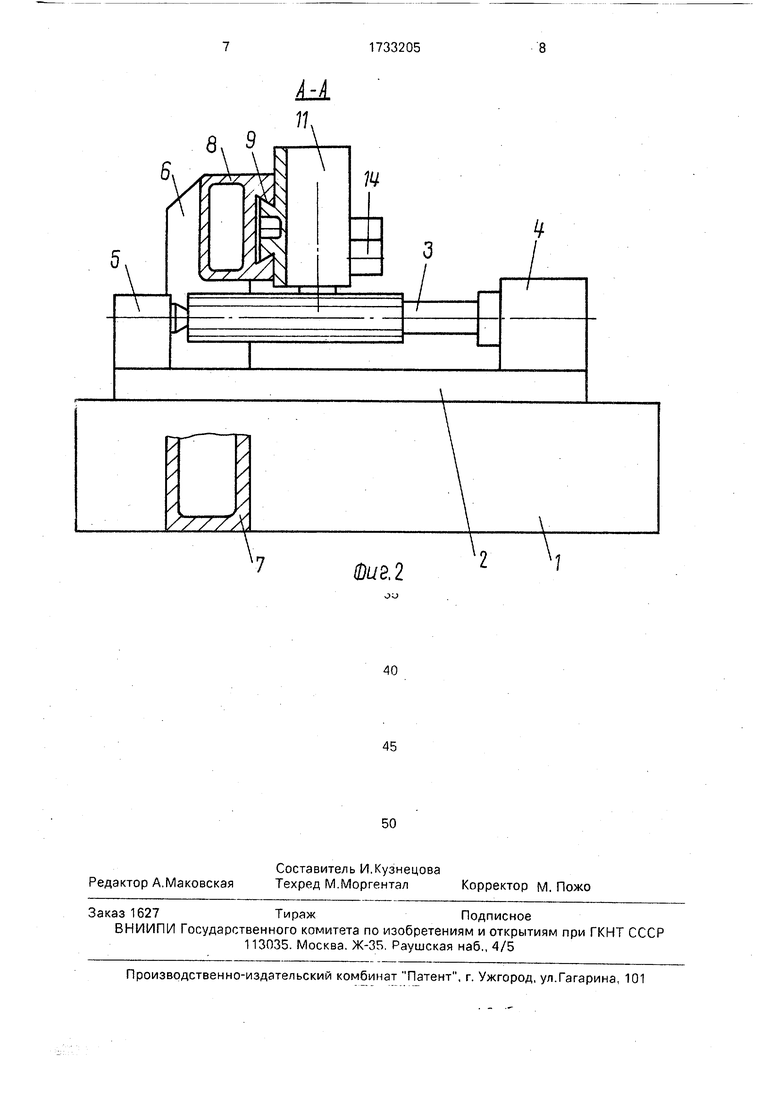

механизма и в заднее центре. Затем стол смещается в рабочую позицию, где две инструментальные головки 10 и 11 ведут обработку двух противоположных впадин при вращении инструментов относительно заготовки в разные стороны. Статические составляющие сил резания практически полностью уравновешиваются и замыкаются на направляющих траверсы 8. Возникающие при обработке относительные колебания инструментальных головок 10 и 11 гасятся пассивным демпфирующим узлом 14, работа которого автоматически регулируется дросселем 20, задающим необходимый уровень динамического сопротивления. Нескомпенсированная составляющая колебаний (например, крутильные колебания инструментальных головок в плоскости траверсы 8) измеряется датчиком 19, обрабатывается блоком 15 контроля, преобразуется, усиливается блоком 16 автоматического возбуждения и подается на катушку 29 соответствующего генератора. В результате колебаний сердечника 28 создаются колебания давления в активных демпфирующих узлах 17 и 18, обеспечивающих дополнительное снижение вибрации инструментальных головок, фиксируемое датчиком 19. Зил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования зубчатых и шлицевых изделий | 1988 |

|

SU1791083A1 |

| Способ шлифования зубчатых изделий | 1988 |

|

SU1683911A1 |

| Устройство для шлифования криволинейных поверхностей | 1987 |

|

SU1450982A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ГОРИЗОНТАЛЬНЫЙ ФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ | 2011 |

|

RU2465104C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Способ наладки зубо- и шлицешлифовальныхСТАНКОВ | 1979 |

|

SU795777A1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 2006 |

|

RU2316420C2 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| ФРЕЗЕРНЫЙ СТАНОК | 2003 |

|

RU2241577C1 |

Изобретение относится к станкостроению и может быть использовано при проектировании зубо- и шлицешлифовальных станков, работающих профильным кругом. Цель изобретение - повышение точности и производительности. Обрабатываемое изделие устанавливается, ориентируется и закрепляется в патроне делительного

Изобретение относится к станкостроению и может быть использовано при проектировании зубо- и шлицешлифовальных станков, работающих профильным кругом.

Цель изобретения - повышение точно- сти и производительности путем увеличения статической и динамической жесткости.

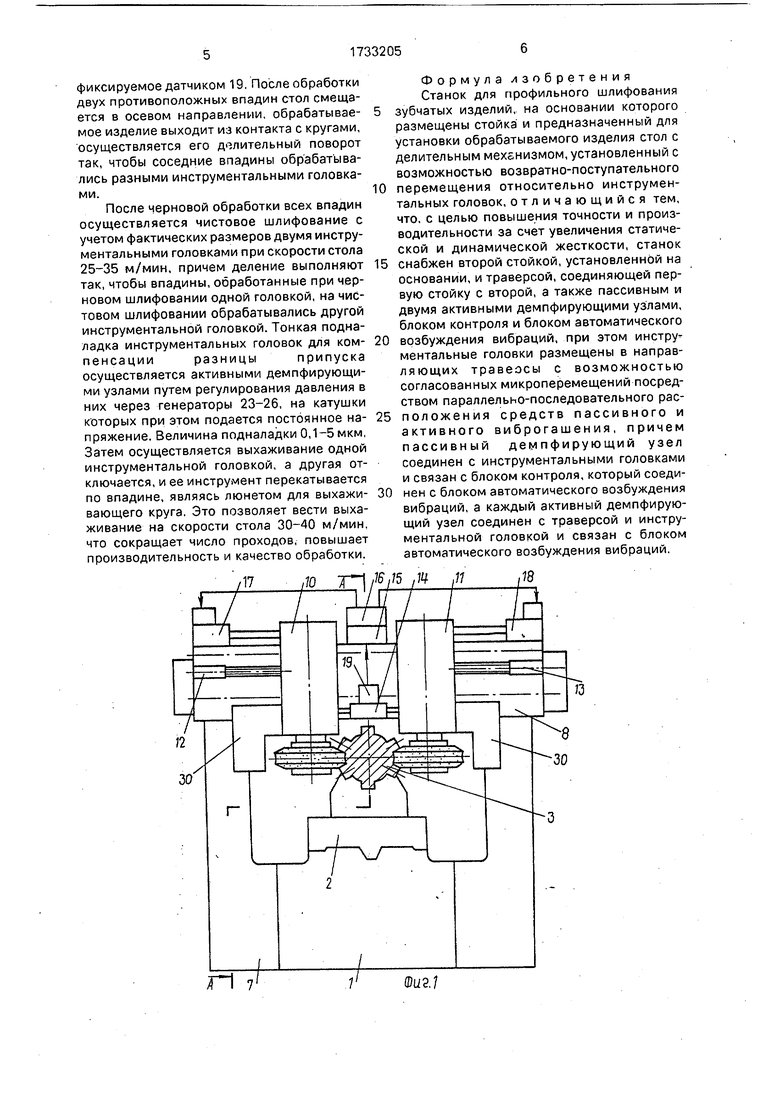

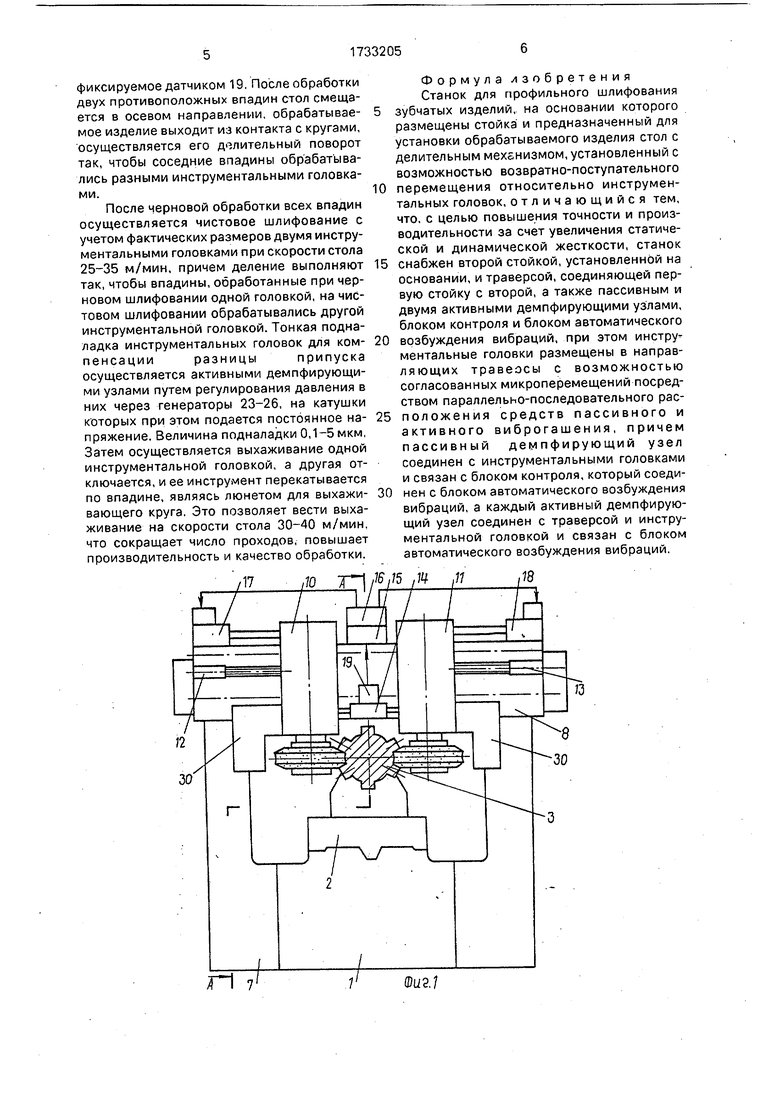

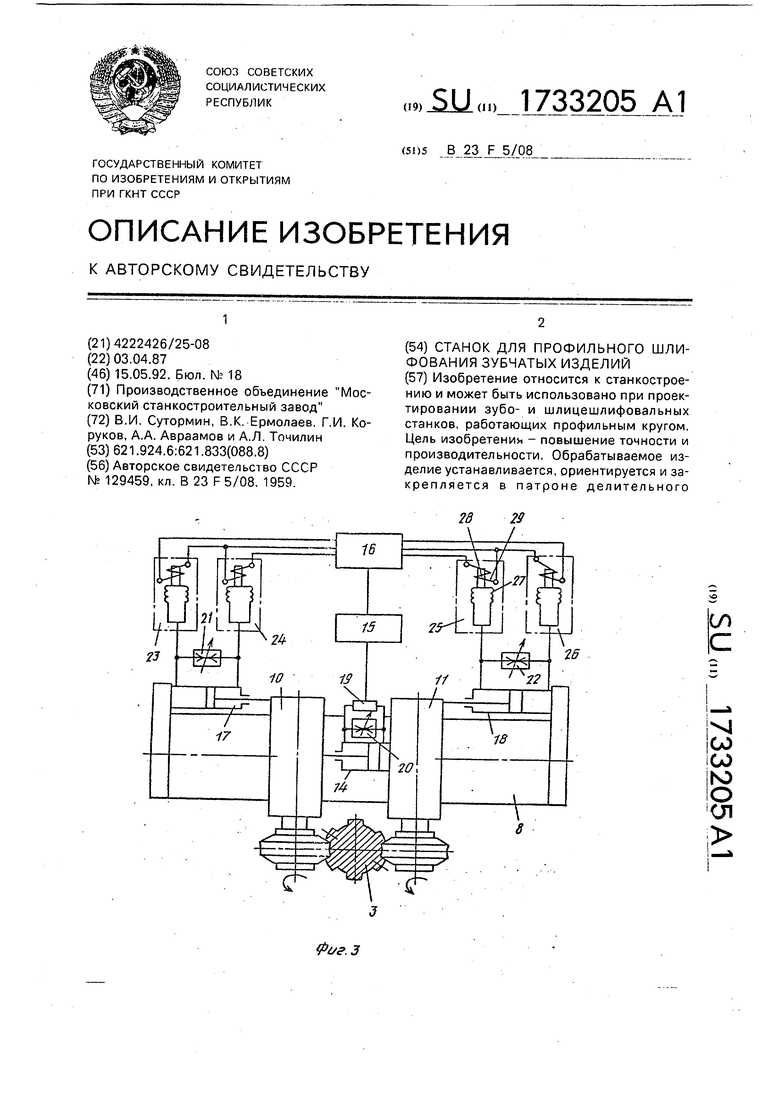

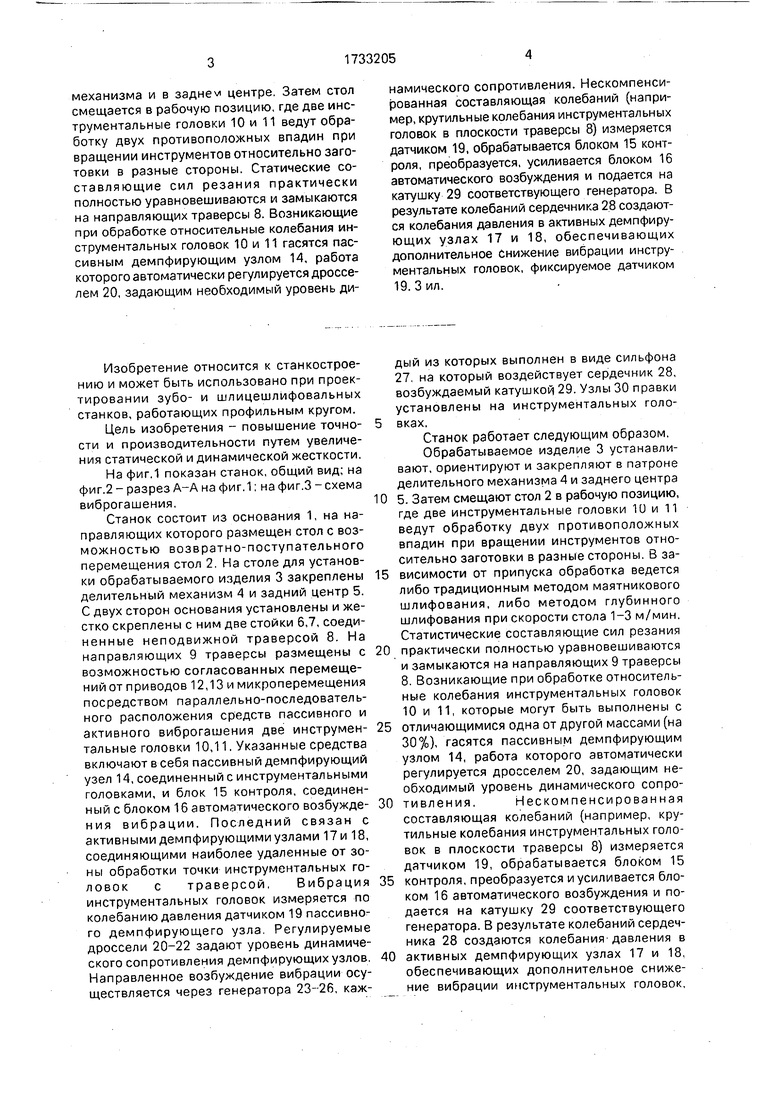

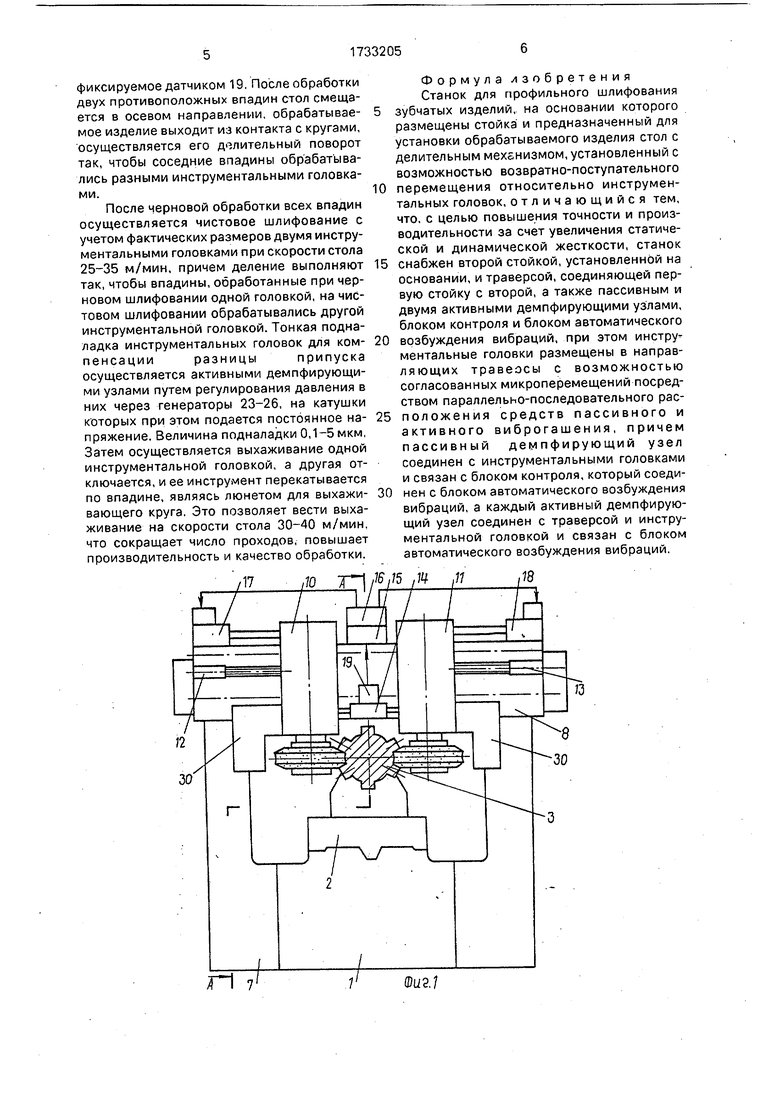

На фиг.1 показан станок, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - схема виброгашения.

Станок состоит из основания 1, на направляющих которого размещен стол с возможностью возвратно-постунательного перемещения стол 2. На столе для установки обрабатываемого изделия 3 закреплены делительный механизм 4 и задний центр 5. С двух сторон основания установлены и жестко скреплены с ним две стойки 6,7, соединенные неподвижной траверсой 8. На направляющих 9 траверсы размещены с возможностью согласованных перемещений от приводов 12,13 и микроперемещения посредством параллельно-последовательного расположения средств пассивного и активного виброгашения две инструмен- тальные головки 10,11. Указанные средства включают в себя пассивный демпфирующий узел 14, соединенный с инструментальными головками, и блок 15 контроля, соединенный с блоком 16 автоматического возбужде- ния вибрации. Последний связан с активными демпфирующими узлами 17 и 18, соединяющими наиболее удаленные от зоны обработки точки инструментальных головок с траверсой, Вибрация инструментальных головок измеряется по колебанию давления датчиком 19 пассивного демпфирующего узла Регулируемые дроссели 20-22 задают уровень динамического сопротивления демпфирующих узлов. Направленное возбуждение вибрации осуществляется через генератора 23-26, каждый из которых выполнен в виде сильфона 27 на который воздействует сердечник 28, возбуждаемый катушкой 29. Узлы 30 правки установлены на инструментальных головках,

Станок работает следующим образом, Обрабатываемое изделие 3 устанавливают, ориентируют и закрепляют в патроне делительного механизма 4 и заднего центра 5. Затем смещают стол 2 в рабочую позицию, где две инструментальные головки 1U и 11 ведут обработку двух противоположных впадин при вращении инструментов относительно заготовки в разные стороны. В зависимости от припуска обработка ведется либо традиционным методом маятникового шлифования, либо методом глубинного шлифования при скорости стола 1-3 м/мин. Статистические составляющие сил резания практически полностью уравновешиваются и замыкаются на направляющих 9 траверсы 8. Возникающие при обработке относительные колебания инструментальных головок 10 и 11, которые могут быть выполнены с отличающимися одна от другой массами (на 30%), гасятся пассивным демпфирующим узлом 14, работа которого автоматически регулируется дросселем 20, задающим необходимый уровень динамического сопротивления.Нескомпенсированная составляющая колебаний (например, крутильные колебания инструментальных головок в плоскости траверсы 8) измеряется датчиком 19, обрабатывается блоком 15 контроля, преобразуется и усиливается блоком 16 автоматического возбуждения и подается на катушку 29 соответствующего генератора. В результате колебаний сердечника 28 создаются колебания давления в активных демпфирующих узлах 17 и 18. обеспечивающих дополнительное снижение вибрации инструментальных головок.

фиксируемое датчиком 19. После обработки двух противоположных впадин стол смещается в осевом направлении, обрабатываемое изделие выходит из контакта с кругами, осуществляется его делительный поворот так, чтобы соседние впадины обрабатывались разными инструментальными головками.

После черновой обработки всех впадин осуществляется чистовое шлифование с учетом фактических размеров двумя инструментальными головками при скорости стола 25-35 м/мин, причем деление выполняют так, чтобы впадины, обработанные при черновом шлифовании одной головкой, на чистовом шлифовании обрабатывались другой инструментальной головкой. Тонкая подна- ладка инструментальных головок для компенсацииразницыприпускаосуществляется активными демпфирующими узлами путем регулирования давления в них через генераторы 23-26, на катушки которых при этом подается постоянное напряжение. Величина подналадки 0,1-5 мкм, Затем осуществляется выхаживание одной инструментальной головкой, а другая отключается, и ее инструмент перекатывается по впадине, являясь люнетом для выхаживающего круга. Это позволяет вести выхаживание на скорости стола 30-40 м/мин, что сокращает число проходов, повышает производительность и качество обработки.

/1L

t /16Jl

Формула изобретения Станок для профильного шлифования

зубчатых изделий, на основании которого размещены стойка и предназначенный для установки обрабатываемого изделия стол с делительным механизмом, установленный с возможностью возвратно-поступательного

перемещения относительно инструментальных головок, отличающийся тем, что. с целью повышения точности и производительности за счет увеличения статической и динамической жесткости, станок

снабжен второй стойкой, установленной на основании, и траверсой, соединяющей первую стойку с второй, а также пассивным и двумя активными демпфирующими узлами, блоком контроля и блоком автоматического

возбуждения вибраций, при этом инструментальные головки размещены в направляющих травеосы с возможностью согласованных микроперемещений посредством параллельно-последовательного расположения средств пассивного и активного виброгашения, причем пассивный демпфирующий узел соединен с инструментальными головками и связан с блоком контроля,который соединен с блоком автоматического возбуждения вибраций, а каждый активный демпфирующий узел соединен с траверсой и инструментальной головкой и связан с блоком автоматического возбуждения вибраций.

Фиг.7

| Станок для шлифования шлицевых валов, зубчатых колес и т.п. деталей | 1959 |

|

SU129459A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-15—Публикация

1987-04-03—Подача