эВ/гс и т 80-200°С. В качестве исходной смеси используют аллиловый спирт и соответствующий алифатический спирт ROH ( в случае пентандиола-1,4 ). Молярное соотношение аллиловый спирт:РОН 1:125. Реакцию проводят в стеклянных ампулах у-излучением Со .

Недостатками этого способа получения соединения I являются сложность технологического оформления процесса, большой избыток ROH по отношению к аллиловому спирту ( более, чем в 100 раз), что создает большие рециклы no ROH и низкий выход (1-4 г/л реакционной смеси).

Известен способ получения соединения I в результате многостадийного синтеза: в начале при 0°С при взаимодействии водного раствора NaN02 с S-глутаминовой кислотой в присутствии концентрированной НС через 16 ч образуется 5-тетрагидро-2-фу- ранонкарбоновая кислота. Затем ее раствор взаимодействует в течение 4 ч при 20°С с комплексом ВНз Мв25 в сухом тетра- гидрофуране с образованием S-5-гидрокси- метилтетрагидро-2-фуранона, который далее обрабатывают в сухом CHaCte с помощью MsCI (-15°C, EtsN, затем 16 ч при 0°С)с последующим восстановлением втет- рагидрофуране посредством LIAIH4 (15,5 ч при 20°С), гидролизом водой и 10%-ным NaOH, получают соединение I.

Недостатками этого способа являются многостадийность, сложность технологического оформления процесса, дефицитность большинства из применяемых реагентов, сравнительно невысокий выход соединения, 1(72%).

Соединение I может быть также получено в смеси с пентен-4-олом-1 и пентандио- лом-1,5путемпрогревания

метиленциклобутана с ВНз Ме25 (100°С, 12-500ч).

Однако выход соединения I в этом случае составляет всего 1-4%.

Известен способ получения соединения I, согласно которому из глутаминовой кислоты синтезируют у-(тозилокси)метил бу- тиролактон с выходом 30-36%, который затем восстанавливают UAIH4 в кипящем тетрагидрофуране до искомого продукта.

Однако суммарный выход соединения I не превышает 21-26%, что наряду со сложностью технологического оформления способа и дефицитностью исходных реагентов является одним из основных недостатков метода.

Невысокий выход и большое количество побочных продуктов характерны и для известного способа получения соединения I из

кислот формулы Ме2(СНа)пСООН () или ее метилового эфира путем окисления 02 (130°С, 3-17 ч) в присутствии стеаратов Со или Мп с последующим восстановлением LIAIH4 в тетрагидрофуране.

Однако степень превращения исходной кислоты или ее эфиров не превышает 60- 70%, При этом наряду с соединением I в качестве основных продуктов образуются РгОН, ВиОН, втор-BuOH, бутандиол-1,4 и пентандиол-1,5.

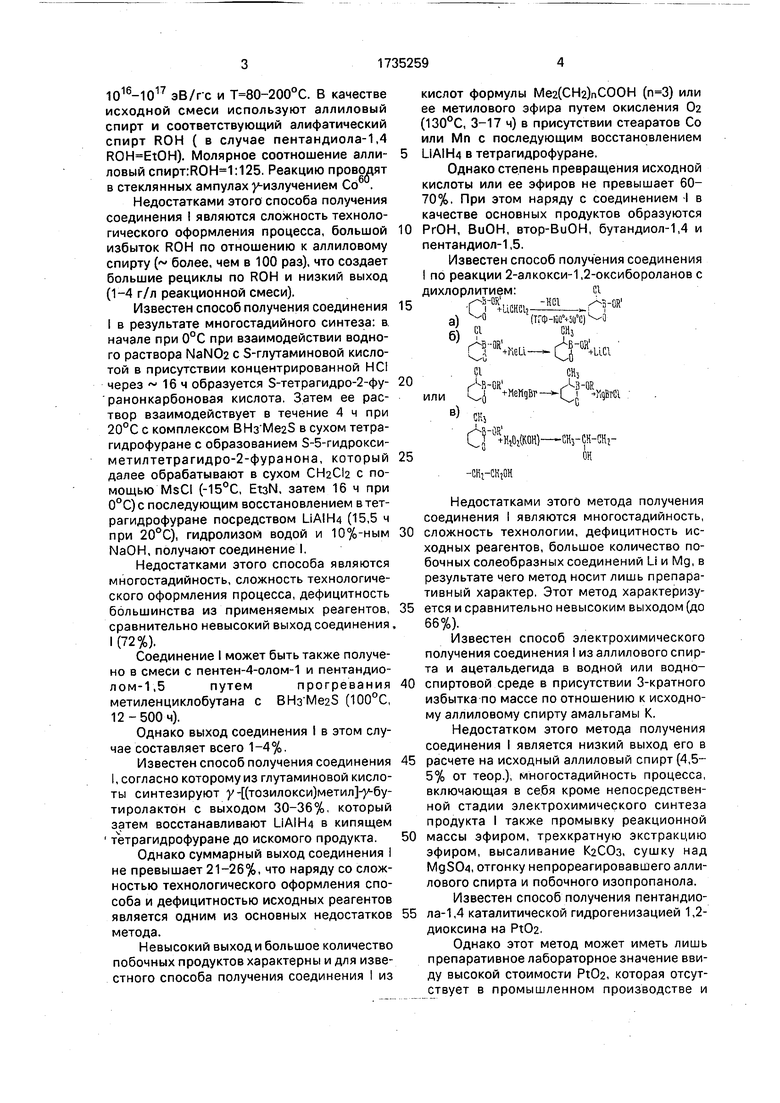

Известен способ получения соединения I по реакции 2-алкокси-1,2-оксибороланов с дихлорлитием:ci

5

20

или

25

Недостатками этого метода получения соединения I являются многостадийность,

сложность технологии, дефицитность исходных реагентов, большое количество побочных солеобразных соединений Li и Мд, в результате чего метод носит лишь препаративный характер. Этот метод характеризуется и сравнительно невысоким выходом (до 66%).

Известен способ электрохимического получения соединения I из аллилового спирта и ацетальдегида в водной или водноспиртовой среде в присутствии 3-кратного избытка по массе по отношению к исходному аллиловому спирту амальгамы К.

Недостатком этого метода получения соединения I является низкий выход его в

расчете на исходный аллиловый спирт (4,5- 5% от теор.), многостадийность процесса, включающая в себя кроме непосредственной стадии электрохимического синтеза продукта I также промывку реакционной

массы эфиром, трехкратную экстракцию эфиром, высаливание К2СОз, сушку над MgSO/i, отгонку непрореагировавшего аллилового спирта и побочного изопропанола. Известен способ получения пентандиола-1,4 каталитической гидрогенизацией 1,2- диоксина на РЮ2.

Однако этот метод может иметь лишь препаративное лабораторное значение ввиду высокой стоимости Pt02, которая отсутствует в промышленном производстве и

готовится лишь в лабораторных условиях из платинохлористоводородной кислоты. Кроме того, согласно этому методу сравнительно невысок выход целевого продукта (92%),

Наиболее близким по технической сущности к предлагаемому является способ получения пентандиола-1,4 путем восстановления ацетопропилого спирта хелатным комплексом алюмогидрида лития LIAIH4 с N,N,N ,N-тетраметил-1,2-циклогександи- амином.

Недостатками предлагаемого способа являются применение в качестве восстановителя дефицитного и дорогостоящего LIAIH4, а также малодоступного N,N,N1,N1- тетраметил-1,2-циклогександиамина, высокий расход восстановителя ( 50 мас.%) в расчете на исходный ацетопропиловый спирт), сравнительно невысокий выход целевого продукта (не более 92%).

Цель изобретения -увеличение выхода целевого продукта, упрощение технологии и удешевление процесса.

Поставленная цель достигается тем, что целевой продукт получают путем гидрирования у-ацетопропилового спирта (И) в присутствии никель-хромового катализатора при 80-105°С, давлении 60-80 атм, объемной скорости подачи соединения II 0,1- 0,15 ч и молярном соотношении (2-3). Катализатор предварительно активируют при 250-300°С в течение 3-4 ч в токе водорода (V 10-20 ).

Предлагаемый способ отличается от известного гидрированием соединения II в присутствии никель-хромового катализатора при указанных условиях. Используемый катализатор производится промышленностью в виде гранул и содержит в своем составе 48-55% NI, 27-33% Сг20з и уголь (как связующее) - остальное. При этом по техническим условиям катализатор может содержать воду до 6 мас.% (к сухому веществу).

Граничные значения интервала условий получения соединения I характеризуются следующим: при Т 80°С, Р 60 атм, скорости подачи исходного соединения И,15 и молярном соотношении И:Н2 менее, чем 1:2, соединение II не успевает полностью превратиться в соединение I; при Т 105°С, Р 80 атм, V подачи соединения II менее 0,1 ч растет количество побочных продуктов, Молярное соотношение На: более, чем 2:1, не требуется технологией процесса и экономически невыгодно.

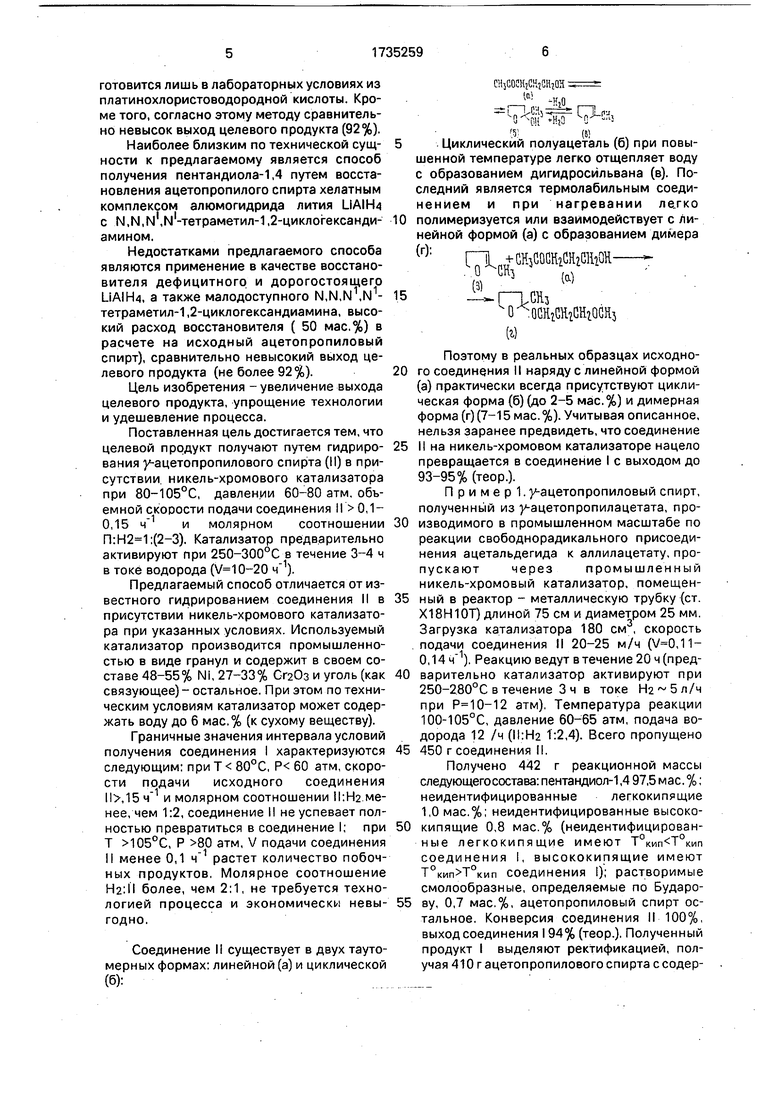

Соединение II существует в двух тауто- мерных формах: линейной (а) и циклической (б):

5

CMjCOCHzCKAiOH &

вф$1гг Ф-«

5№

Циклический полуацеталь (б) при повышенной температуре легко отщепляет воду с образованием дигидросильвана (в). Последний является термолабильным соединением и при нагревании легко полимеризуется или взаимодействует с линейной формой (а) с образованием димера

(r) r L CHjCOCHiCHiCHiOR

(3)

(а)

CJA о чсндайгОСН}

(г)

Поэтому в реальных образцах исходного соединения II наряду с линейной формой (а) практически всегда присутствуют циклическая форма (б) (до 2-5 мас.%) и димерная форма (г) (7-15 мас.%). Учитывая описанное, нельзя заранее предвидеть, что соединение

II на никель-хромовом катализаторе нацело превращается в соединение I с выходом до 93-95% (теор.).

П р и м е р 1. у-ацетопропиловый спирт, полученный из у-ацетопропилацетата, производимого в промышленном масштабе по реакции свободнорадикального присоединения ацетальдегида к аллилацетату, пропускают через промышленный никель-хромовый катализатор, помещенный в реактор - металлическую трубку (ст. Х18Н1 ОТ) длиной 75 см и диаметром 25 мм. Загрузка катализатора 180 см3, скорость подачи соединения II 20-25 м/ч (,11- 0,). Реакцию ведут в течение 20 ч (предварительно катализатор активируют при 250-280°С в течение Зч в токе при Р 10-12 атм), Температура реакции 100-105°С, давление 60-65 атм, подача водорода 12 /ч (Н:Н2 1:2,4). Всего пропущено

450 г соединения II.

Получено 442 г реакционной массы следующего состава: пентандиол-1,4 97,5 мае. %; неидентифицированные легкокипящие 1,0 мас.%; неидентифицированные высококипящие 0,8 мае % (неидентифицированные легкокипящие имеют Т°кип Т°кип соединения I, высококипящие имеют Т°кип Т°кип соединения I); растворимые смолообразные, определяемые по Бударову, 0,7 мас.%, ацетопропиловый спирт остальное. Конверсия соединения II 100%, выход соединения 194% (теор.). Полученный продукт I выделяют ректификацией, получая 410 гацетопропилового спирта ссодержанием основного вещества 99,3 мас.% (Т° кип 123-124°С/15 мм рт.ст., ,4480; литературные данные: п ,4452).

При гидрировании соединения II в периодическом режиме в автоклаве без перемешивания см3 (Т 80-90°С, Р 60-70 атм, т 10-12 ч) конверсия соединения II также составляет 100%, выход соединения I 83- 90% (теор.).

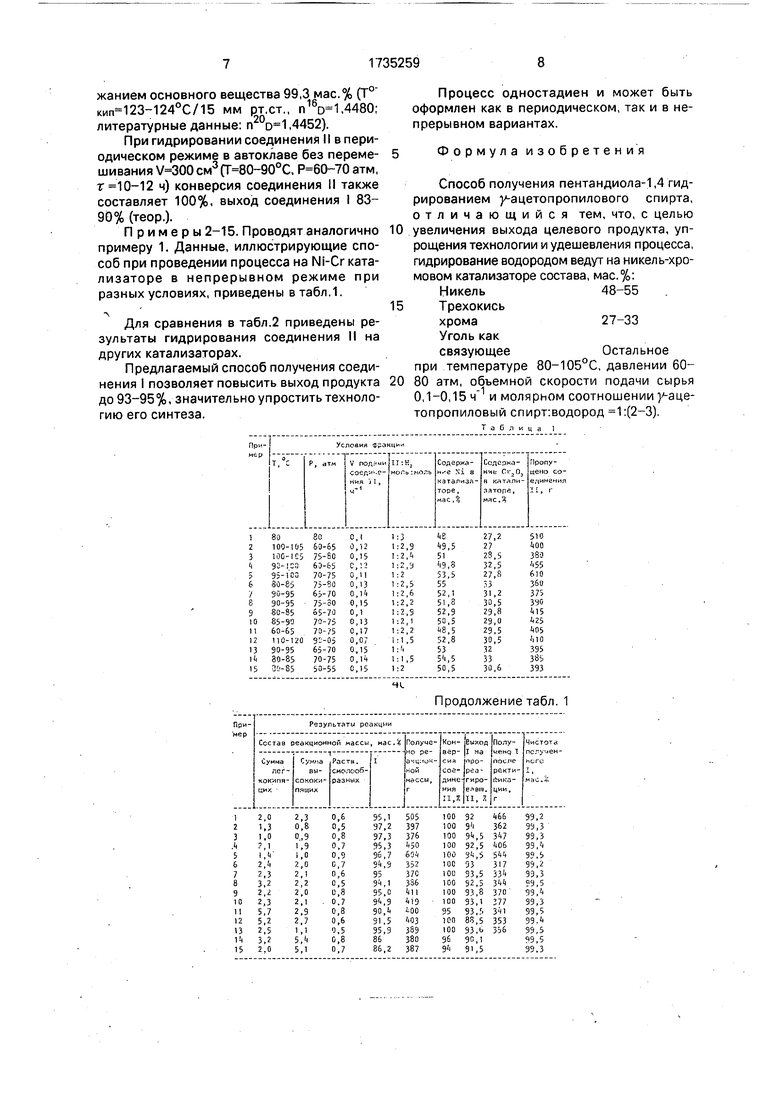

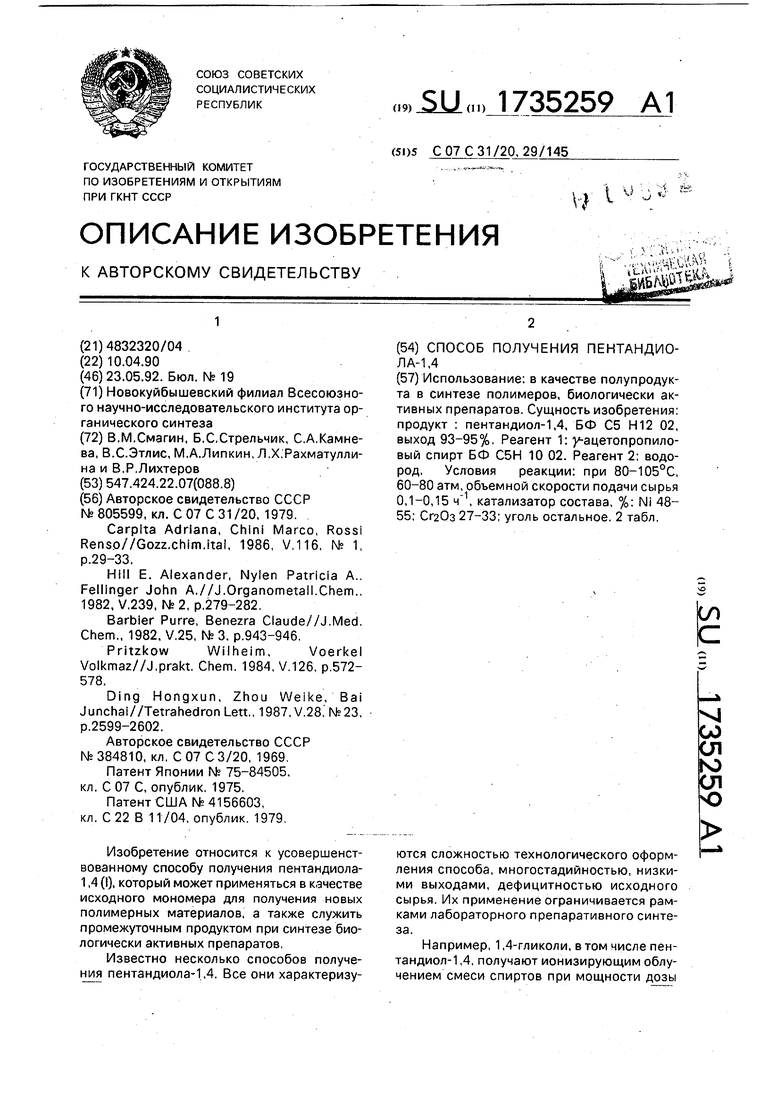

Примеры 2-15. Проводят аналогично примеру 1. Данные, иллюстрирующие способ при проведении процесса на Ni-Cr катализаторе в непрерывном режиме при разных условиях, приведены втабл,1.

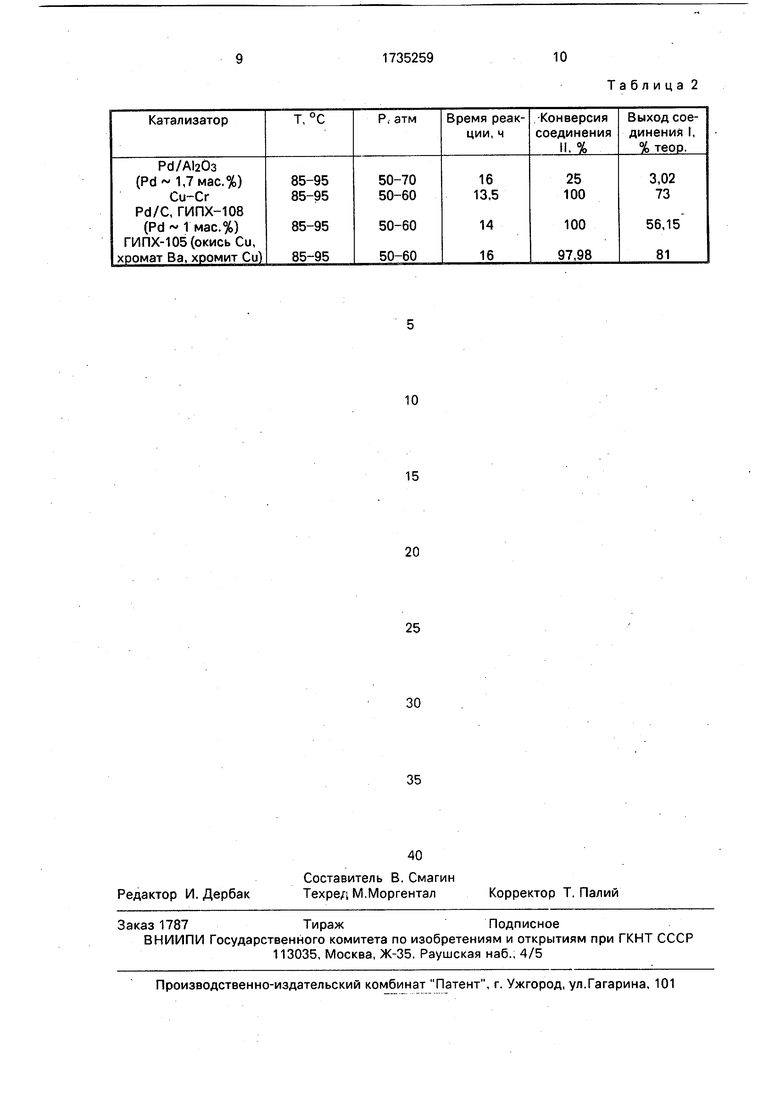

Для сравнения в табл.2 приведены результаты гидрирования соединения II на других катализаторах.

Предлагаемый способ получения соединения I позволяет повысить выход продукта до 93-95%, значительно упростить технологию его синтеза.

Процесс одностадиен и может быть оформлен как в периодическом, так и в непрерывном вариантах.

Формула изобретения

Способ получения пентандиола-1,4 гидрированием у-ацетопропилового спирта, отличающийся тем, что, с целью увеличения выхода целевого продукта, упрощения технологии и удешевления процесса, гидрирование водородом ведут на никель-хромовом катализаторе состава, мас.%:

Никель48-55

Трехокись

хрома27-33

Уголь как

связующееОстальное

при температуре 80-105°С, давлении 60- 80 атм, объемной скорости подачи сырья 0,1-0,15 ч и молярном соотношении у-аце- топропиловый спирг.водород 1:(2-3).

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения @ -ацетопропилового спирта | 1990 |

|

SU1768575A1 |

| Способ получения @ , @ -диолов или их производных | 1982 |

|

SU1097594A1 |

| Способ получения 2-оксиметилбицикло[2.2.1]гептана | 1988 |

|

SU1595831A1 |

| Способ получения тетрагидропирана | 1978 |

|

SU717052A1 |

| Установка для получения @ -ацетопропилового спирта | 1990 |

|

SU1796241A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПРОПАРГИЛОВЫХ ЭФИРОВ | 1990 |

|

RU2024479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ε-КАПРОЛАКТОНА И 1,6-ГЕКСАНДИОЛА | 2011 |

|

RU2571082C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГИДРИРОВАНИЯ КЕТОНОВ, НИТРОСОЕДИНЕНИЙ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050196C1 |

| Способ получения вторичных высших алифатических спиртов | 1976 |

|

SU546602A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-АМИНОПЕНТАНОЛА-1 | 1969 |

|

SU253074A1 |

Использование: в качестве полупродукта в синтезе полимеров, биологически активных препаратов. Сущность изобретения: продукт : пентандиол-1,4, БФ С5 Н12 02, выход 93-95%. Реагент 1: у-ацетопропило- вый спирт БФ С5Н 10 02. Реагент 2: водород. Условия реакции: при 80-105°С, 60-80 атм, объемной скорости подачи сырья 0,1-0,15 , катализатор состава, %: Ni 48- 55; Сг20з 27-33; уголь остальное. 2 табл. (Л С vi со (Л ю ел о ются сложностью технологического оформления способа, многостадийностью, низкими выходами, дефицитностью исходного сырья. Их применение ограничивается рамками лабораторного препаративного синтеза. Например, 1,4-гликоли, в том числе пен- тандиол-1,4, получают ионизирующим облучением смеси спиртов при мощности дозы

| Способ получения 1,4-гликолей | 1979 |

|

SU805599A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Carpita Adriana, Chini Marco, Rossi Renso//Gozz.chim.ital, 1986, V.116, № 1, p.29-33 | |||

| Hill E | |||

| Alexander, Nylen Patricia A. | |||

| Fellinger John A.//J.Organometall.Chem., 1982, V.239, №2, p.279-282 | |||

| Barbier Purre, Benezra Claude//J.Med | |||

| Chem., 1982, V.25, № 3, p.943-946 | |||

| PritzkowWilheim,Voerkel Volkmaz//J.prakt | |||

| Chem | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Ding Hongxun, Zhou Weike, Bai Junchai//TetrahedronLett., 1987, V.28, №23, p.2599-2602 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ ДИОЛОВ | 0 |

|

SU384810A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Патент США №4156603, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1992-05-23—Публикация

1990-04-10—Подача