: Настоящее изобретение относится к усовершенствованной установке для получения у-ацетопропилового спирта иу-аце- топропилацетата и высших жирных спиртов Са-Сю или диэтиленгликоля в присутствии каталйзаторов-тетрабутоксититана Ti(OC4Hg)4 или моно-Ыа-диэтиленгликолята. Получаемый этим методом у-ацетопропило- вый спирт (АЦС) применяется в производстве витаминов BI, лекарственных препаратов, а также при получении инициатора полимеризации синтетического каучу- ка-азопентанола-Ц.

Известна установка получения АПЧ од- новременяым гидрированием-гидратацией сильвана (а -метилфурана) в реакторах периодического действия с принудительным перемешиванием реакционной массы в присутствии катализатора - 20%-ного раствора хлористого палладия в 15%-ной соляной кислоте ( г 4-8 ч, Т 50-60°С, ,0-3,8 атм).

Основным недостатком такой установки является низкий выход АПС - не более 50% от теоретического, высокая агрессивность реакционной среды из-за наличия Соляной кислоты.

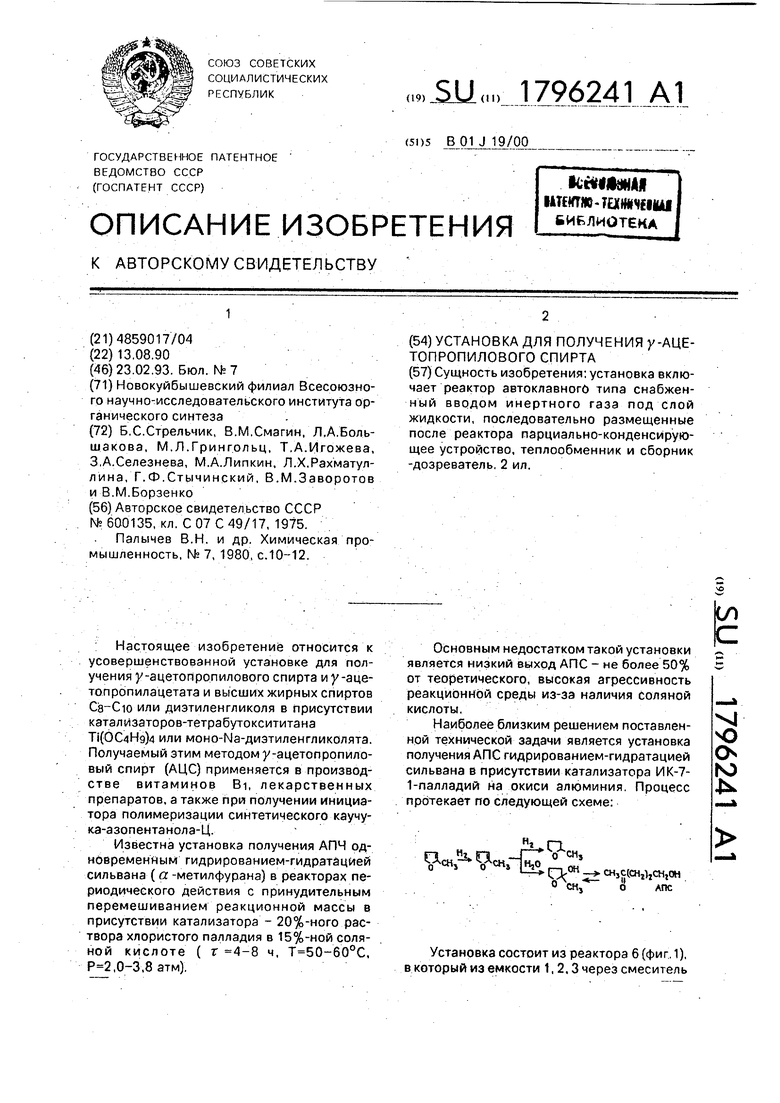

Наиболее близким решением поставленной технической задачи является установка получения АПС гидрированием-гидратацией сильвана в присутствии катализатора ИК-7- 1-палладий на окиси алюминия. Процесс протекает по следующей схеме:

(Л

С

XJ

Ю

О

го

-N

XQL,

н,о

О 01

«

.он. с

CH3C(CH,)jCH,OH ОАПС

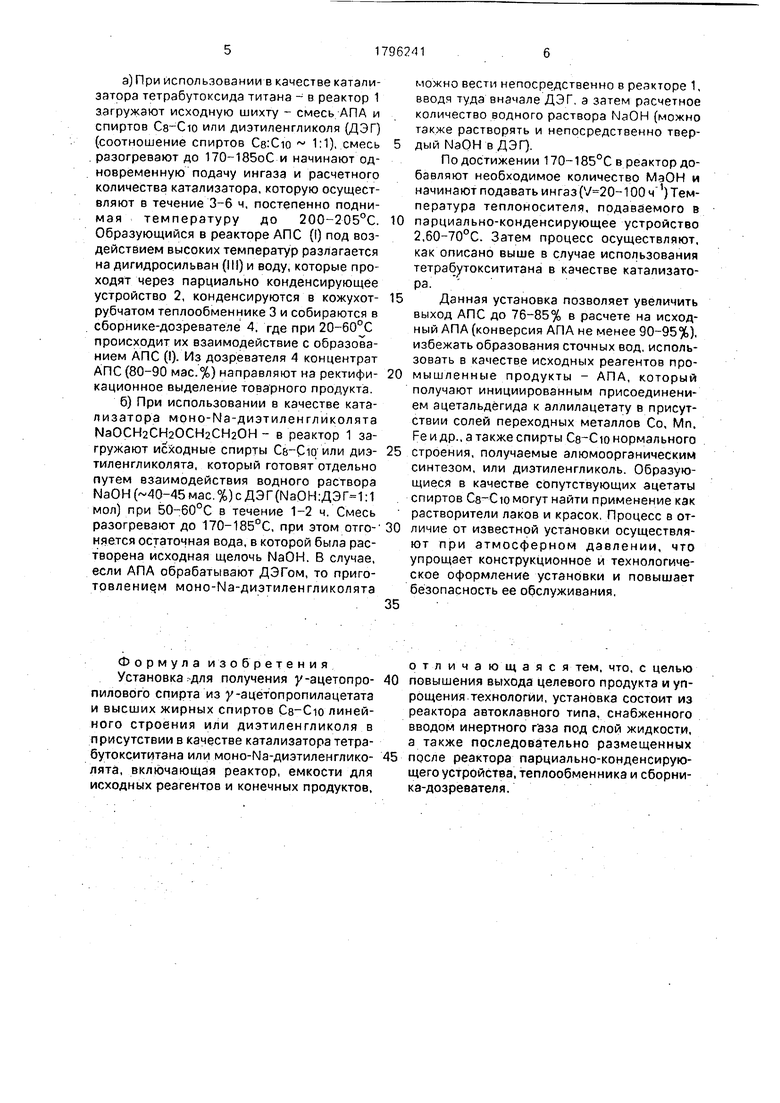

Установка состоит из реактора 6 (фиг. 1), в который из емкости 1,2.3 через смеситель

4 и подогреватель 5 подают сильван, паровой конденсат и ацетон. Процесс проводят на катализаторе ИК-7-1 при и 6 атм. После реактора гидрогенизат поступает в сепаратор 7, откуда он направляется на ректификацию.

Недостатком известной установки получения АПС является невысокая конверсия исходного сильвана 61-65% и низкий выход целевого продукта (селективность процесса) - 58-63% в расчете на прореагировавший сильван, наличие сточных вод, требующих специальной переработки и утилизации, образование в качестве главного побочного продукта - тетрагидросильванз, который не находит квалифицированного применения. Одним из недостатков известной установки является дефицитность исходного продукта - сильвана, который получают из фурфурола, являющегося сырьем природного происхождения. В качестве недостатка известной установки является проведение процесса при повышенном давлении.

Целью настоящего изобретения является увеличение выхода целевого продукта и упрощение технологии процесса.

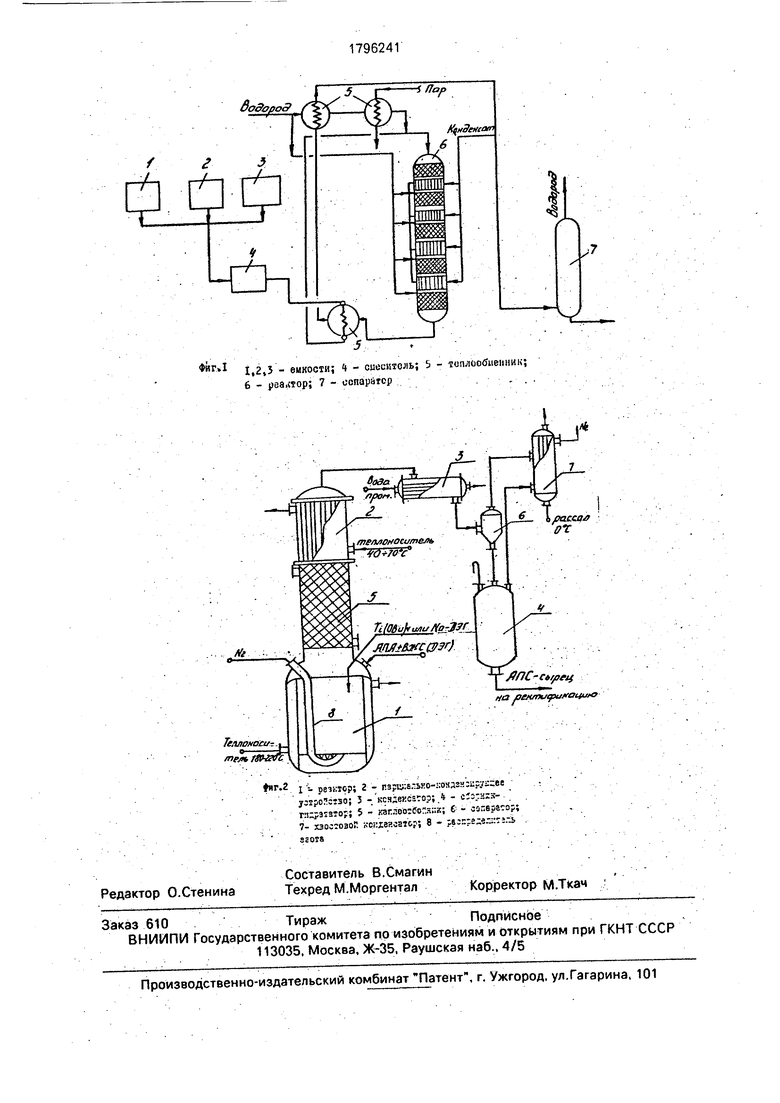

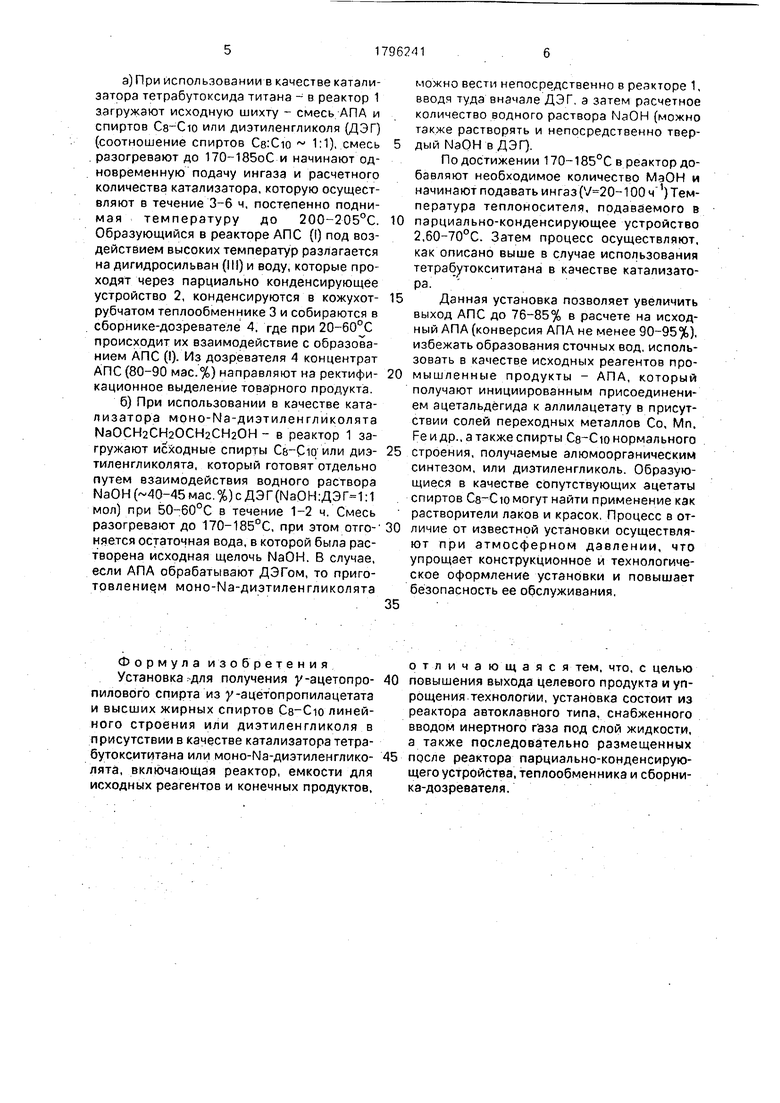

Согласно изобретению поставленная цель достигается использованием установки для получения у-ацетопропилового спирта из у -ацетопропилзцетата и высших жирных спиртов Се-Сю линейного строения или диэтиленгликоля в присутствии в качестве катализатора тетрабутоксититана или MOHo-Na-диэтиленгликолята, которая состоит из реактора, емкости для исходных реагентов и конечных продуктов, а отличительной особенностью является то, что установка состоит из реактора автоклавного типа, снабженного вводом инертного газа под слой жидкости, а также последовательно размещенных после реактора парци- а л ьн о-конденсирующего устройства, теплообменника и сборника-дозревателя. ,

Реактор имеет рубашку для подачи жидкого теплоносителя. Каталитический синтез АПС проводят из у-ацето пропил ацетата (АПА) и спиртов Cs-Сю или диэтиленгликоля по следующей схеме:

СНзСОСН2СН2ХН20СОСНз+РОН -

- СНзСОСН2СН2СН2ОН+ВОСОСНз

СНзСОСН2СН2СН2ОСОНз+

+ ОНСН2СН20СН2СН20Н

- ОНСН2СН20СН2СН20СОСНЗ+ + СН3СО(СН2)зОН

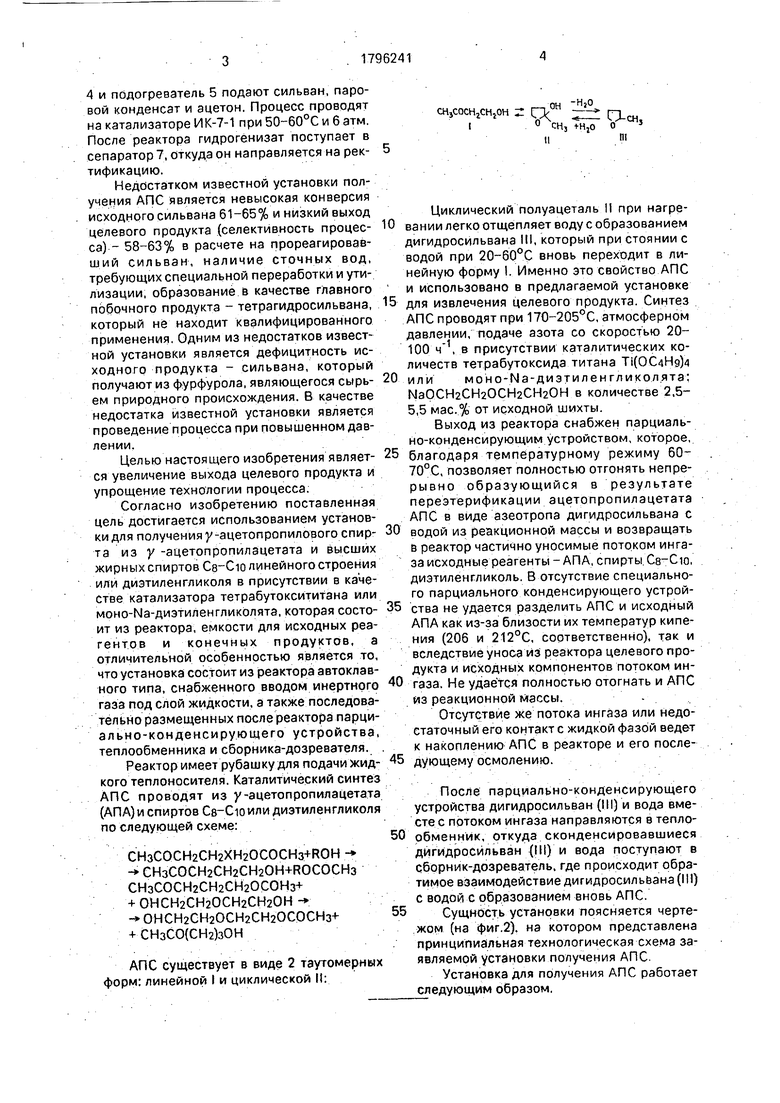

АПС существует в виде 2 таутомерных форм: линейной I и циклической II:

nw -HjO CHjCQCHjCHjOH Г Q -

.Г1

о Чсн3

II

Циклический полуацеталь II при нагревании легко отщепляет воду с образованием дигидросильвана III, который при стоянии с водой при 20-60°С вновь переходит в линейную форму 1. Именно это свойство АПС и использовано в предлагаемой установке

для извлечения целевого продукта. Синтез АПС проводят при 170-205°С, атмосферном давлении, подаче азота со скоростью 20- 100 ч , в присутствии каталитических количеств тетрабутоксида титана П(ОС4Нэ)4

или MOHO-Na-диэтиленгликол.ята: NaQCH2CH20CH2CH20H в количестве 2,5- 5,5 мас.% от исходной шихты.

Выход из реактора снабжен парциаль- но-конденсирующим устройством, которое,

благодаря температурному режиму 60- 70°С, позволяет полностью отгонять непре- рывно образующийся в результате переэтерификации ацетопропилацетата АПС в виде азеотропа дигидросильвана с

водой из реакционной массы и возвращать в реактор частично уносимые потоком инга- за исходные реагенты - АПА, спирты. Св-Сю, диэтиленгликоль. В отсутствие специального парциального конденсирующего устройства не удается разделить АПС и исходный АПА как из-за близости их температур кипения (206 и 212°С, соответственно), так и вследствие уноса Из реактора целевого продукта и исходных компонентов потоком интаза. Не удаётся полностью отогнать и АПС из реакционной массы.

Отсутствие же потока ингаза или недостаточный его контакт с жидкой фазой ведет к накоплению АПС в реакторе и его последующему осмолению.

После парциально-конденсирующего устройства дигидросильван (III) и вода вместе с потоком ингаза направляются в теплорбменнйк, откуда сконденсировавшиеся дигидросильван (III) и вода поступают в Сбррник-дозреватель, где происходит обратимое взаимодействие дигидросильвана (III) с водой с образованием вновь АПС.

Сущность установки поясняется чертежом (на фиг.2). на котором представлена принципиальная технологическая схема заявляемой установки получения АПС.

Установка для получения АПС работает

следующим образом.

а) При использовании в качестве катализатора тетрабутоксида титана - в реактор 1 загружают исходную шихту - смесь АПА и спиртов или диэтиленгликоля (ДЭГ) (соотношение спиртов Св:Сю 1:1), смесь разогревают до 170-185оС и начинают одновременную подачу ингаза и расчетного количества катализатора, которую осуществляют в течение 3-6 ч, постепенно поднимая температуру до 200-205°С. Образующийся в реакторе АПС (I) под воздействием высоких температур разлагается на дигидросильван (III) и воду, которые проходят через парциально конденсирующее устройство 2, конденсируются в кожухот- рубчатом теплообменнике 3 и собираются в сборнике-дозревателе 4. где при 20-60°С происходит их взаимодействие с образованием АПС (I). Из дозревателя 4 концентрат АПС (80-90 мас.%) направляют на ректификационное выделение товарного продукта.

б) При использовании в качестве катализатора MQHO-Na-диэтиленгликолята NaOCH2CH20CH2CH20H - в реактор 1 загружают исходные спирты или диэ- тиленгликолята, который готовят отдельно путем взаимодействия водного раствора №ОН(40-45мас.%)сДЭГ(№ОН:ДЭГ 1:1 мол) при 50-60°С в течение 1-2 ч. Смесь разогревают до 170-185°С, при этом отго- мяется остаточная вода, в которой была растворена исходная щелочь NaOH. В случае, если АПА обрабатывают ДЭГом, то приго- трвление,м моно-Ыа-диэтиленгликолята

можно вести непосредственно в реакторе 1, вводя туда вначале ДЭГ, а затем расчетное количество водного раствора NaOH (можно также растворять и непосредственно твердый NaOH в ДЭГ).

По достижении 170-185°С в реактор добавляют необходимое количество МэОН и начинают подавать ингаз(V 20-100 ч )Тем- пература теплоносителя, подаваемого в

парциально-конденсирующее устройство 2,60-70°С. Затем процесс осуществляют, как описано выше в случае использования тетрабутоксититана в качестве катализатора. .

Данная установка позволяет увеличить выход АПС до 76-85% в расчете на исходный АПА (конверсия АПА не менее 90-95%), избежать образования сточных вод, использовать в качестве исходных реагентов промышленные продукты - АПА, который получают инициированным присоединением ацетальдёгида к аллилацетату в присутствии солей переходных металлов Со, Мп. Fe и др., а также спирты Св-Сю нормального

строения, получаемые алюмоорганическим синтезом, или диэтиленгликоль. Образующиеся в качестве сопутствующих ацетаты спиртов ю могут найти применение как растворители лаков и красок, Процесс в отличие от известной установки осуществляют при атмосферном давлении, что упрощает конструкционное и технологическое оформление установки и повышает безопасность ее обслуживания,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения @ -ацетопропилового спирта | 1990 |

|

SU1768575A1 |

| Способ получения ацетопропилацетата | 1981 |

|

SU1020425A1 |

| Способ получения 4,5-дигидросильвана | 1976 |

|

SU729174A1 |

| Способ получения метилциклопропилкетона | 1973 |

|

SU591451A1 |

| Способ получения пентандиола-1,4 | 1990 |

|

SU1735259A1 |

| Способ получения 2-этил-1,6-диоксаспиро (4,4)нонана | 1986 |

|

SU1348340A1 |

| Способ получения 1,4-диоксана | 1976 |

|

SU574447A1 |

| Способ очистки сложных эфиров | 1975 |

|

SU592815A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ НАГРЕВОСТОЙКИЙ ПРОПИТОЧНЫЙ КОМПАУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2294345C2 |

| Способ получения пластификатора диоктилтерефталата из кубового остатка ректификации 2-этилгексанола и технической терефталевой кислоты | 2017 |

|

RU2666739C1 |

Сущность изобретения: установка включает реактор автоклавного типа снабженный вводом инертного газа под слой жидкости, последовательно размещенные после реактора парциально-конденсирую- щее устройство, теплообменник и сборник -дозреватель, 2 ил.

Формула изобретения Установка:для получения у-ацетопро- лилового спирта из у-ацетопропилацетата и высших жирных спиртов Св-Сю линейного строения или диэтиленгликоля в присутствии в качестве катализатора тетра- бутоксититэна или моно-№-диэтиленглико- лята, включающая реактор, емкости для исходных реагентов и конечных продуктов,

отличающаяс я тем, что, с целью повышения выхода целевого продукта и упрощения технологии, установка состоит из реактора автоклавного типа, снабженного вводом инертного газа под слой жидкости, а также последовательно размещенных после реактора парциально-конденсирую- щего устройства, теплообменника и сборни- ка-дозрееателя.

ФигЛ i,2,3 - емкости; - сиеситель; 5 - поплообиениик; 6 - реактор; 7 - сспарьгср...

| Способ получения ацетопропилового спирта | 1975 |

|

SU600135A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Палычев В.Н | |||

| и др | |||

| Химическая промышленность, № 7, 1980, с.10-12. | |||

Авторы

Даты

1993-02-23—Публикация

1990-08-13—Подача