Изобретение относится к обработке металлов давлением, в частности к изготовлению коушей.

Цель изобретения - повышение производительности за счет изготовления деталек с одного установа заготовки и обеспечения автоматизации съема детали.

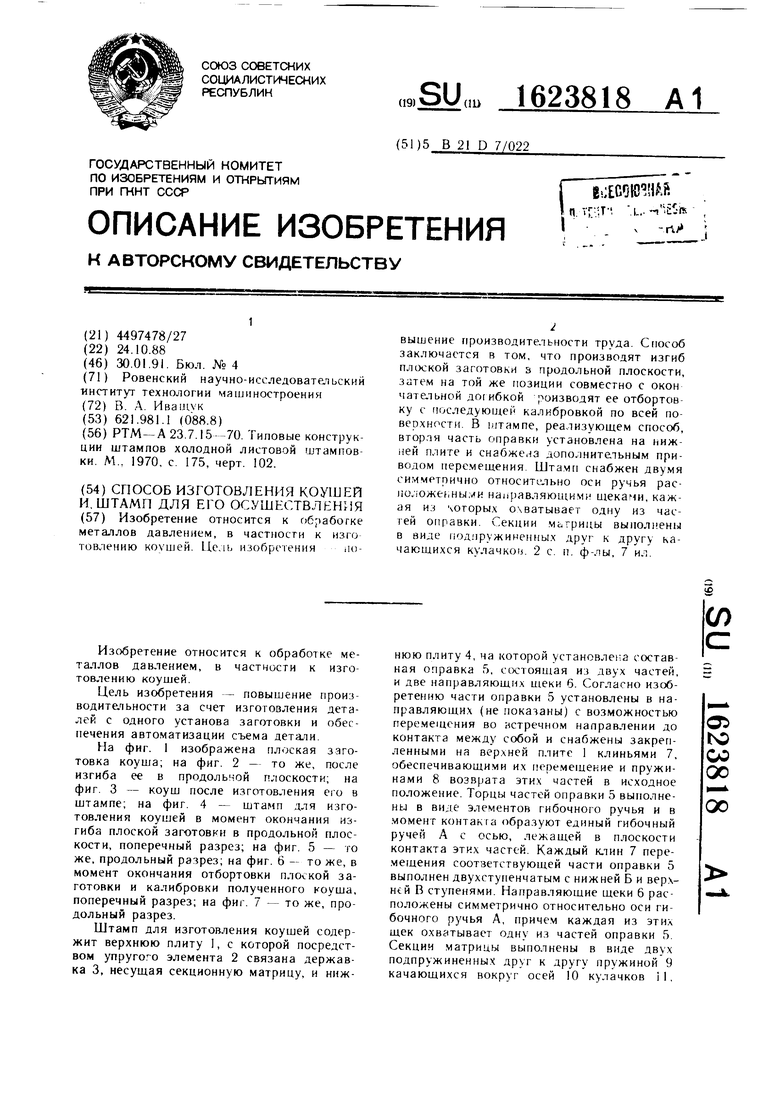

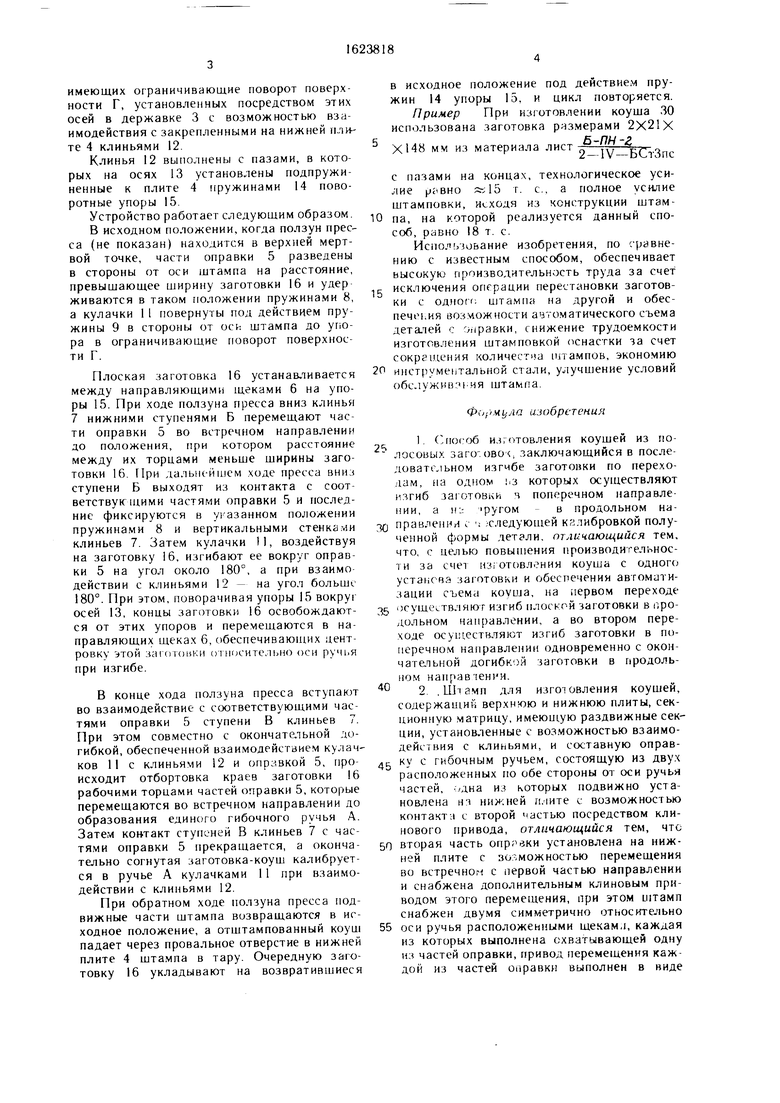

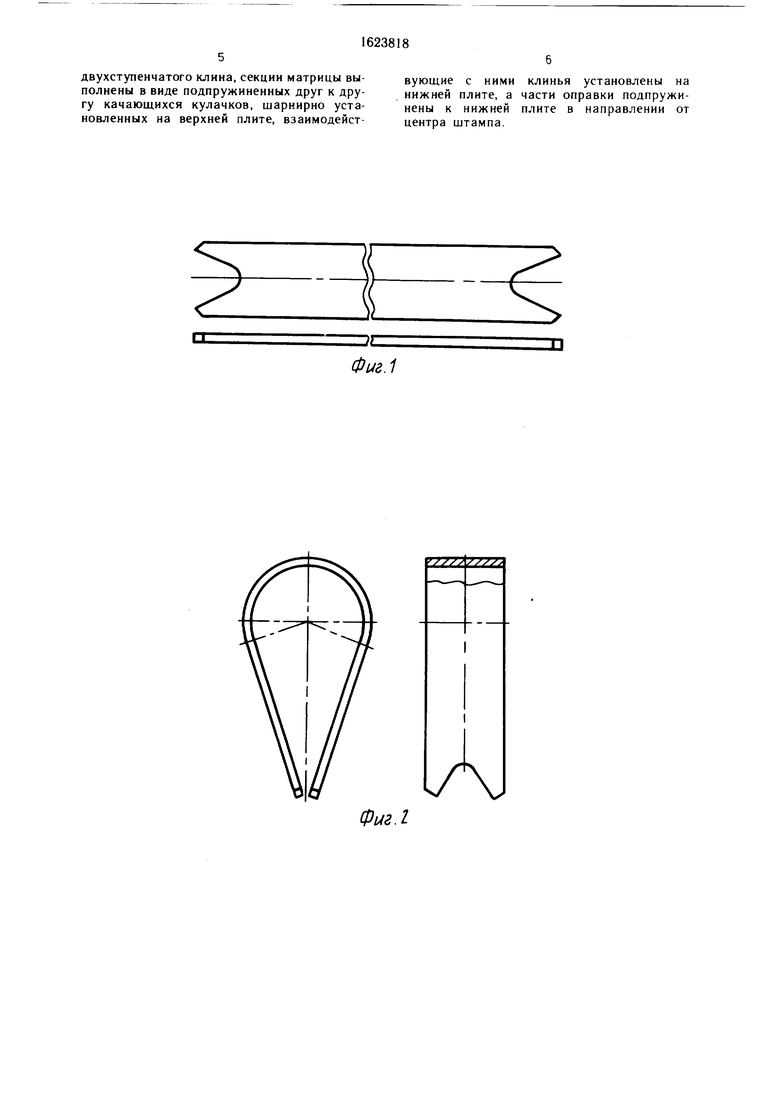

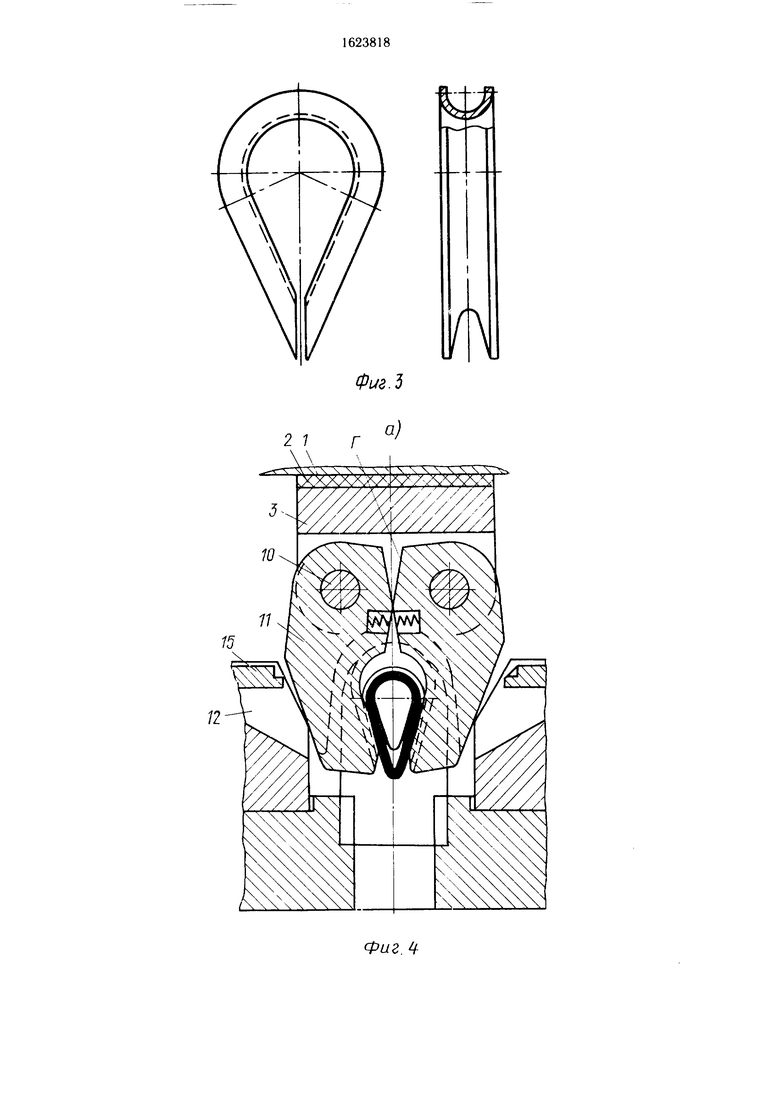

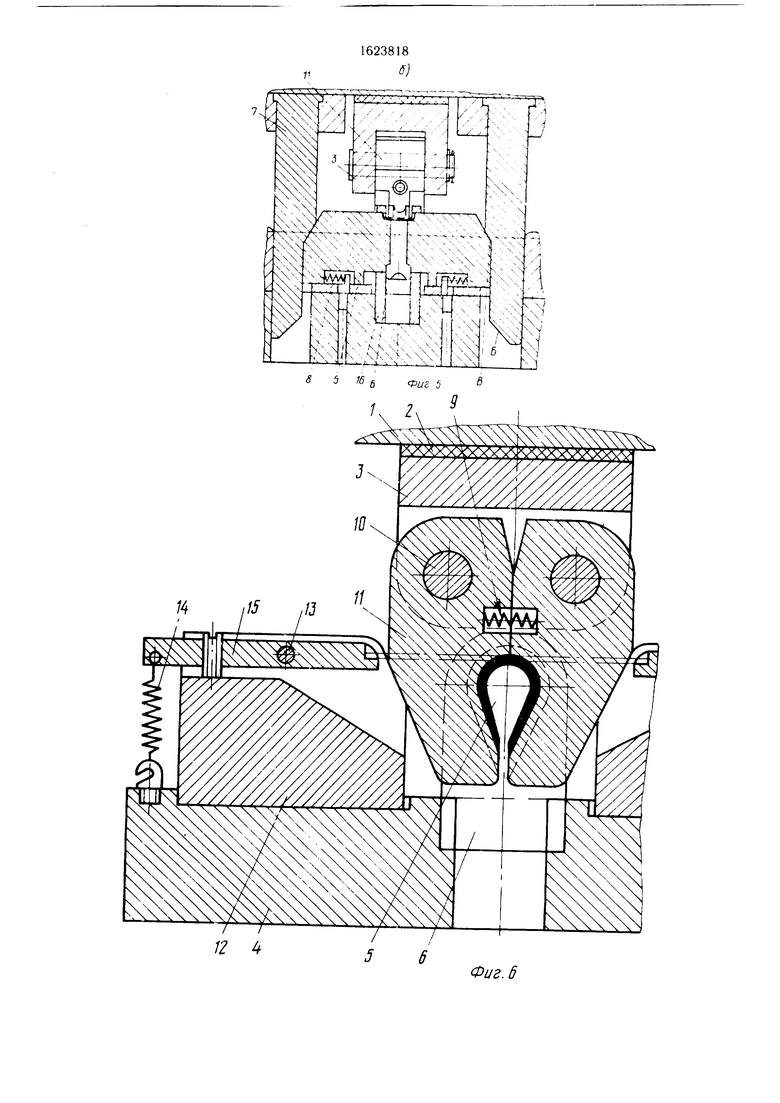

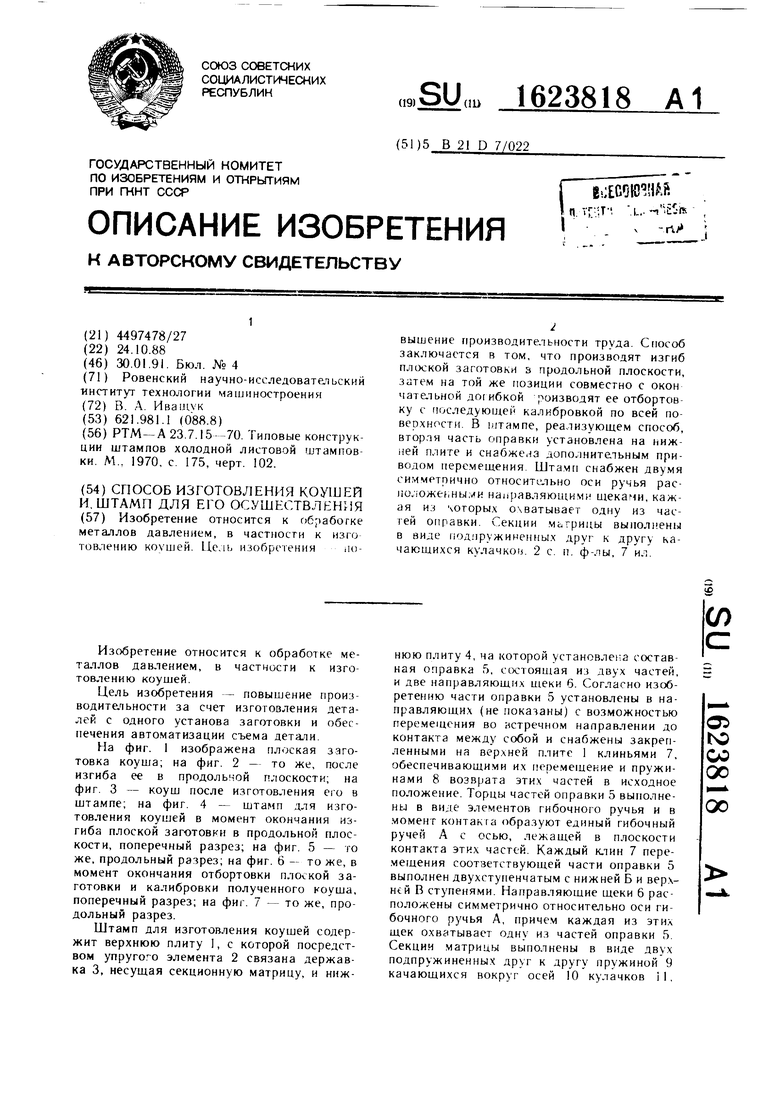

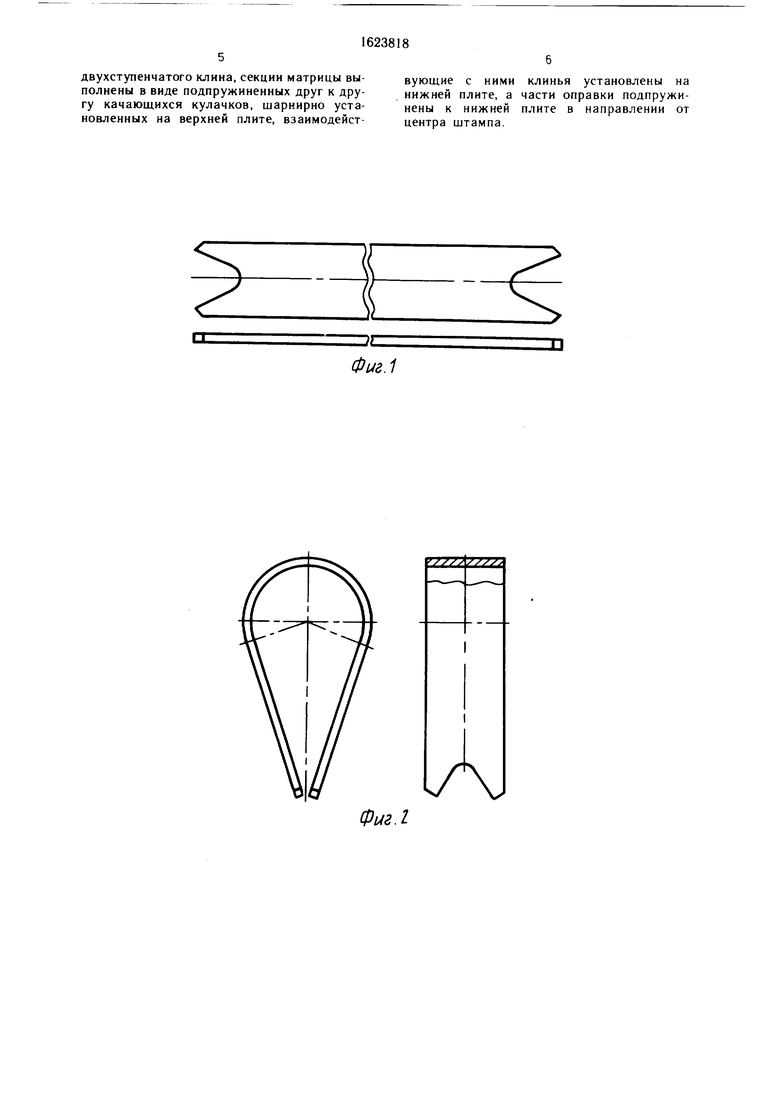

На фиг. 1 изображена плоская заготовка коуша; на фиг. 2 - то же, после изгиба ее в продольной плоскости; на фиг. 3 - коуш после изготовления его в штампе; на фиг. 4 - штамп для изготовления коушей в момент окончания изгиба плоской заготовки в продольной плоскости, поперечный разрез; на фиг. 5 - то же, продольный разрез; на фиг. 6 - то же, в момент окончания отбортовки плоской заготовки и калибровки полученного коуша, поперечный разрез; на фиг. 7 - то же, продольный разрез.

Штамп для изготовления коушей содержит верхнюю плиту 1, с которой посредством упруго.-о элемента 2 связана державка 3, несущая секционную матрицу, и нижнюю плиту 4, ча которой установлена составная оправка 5, состоящая из двух частей, и две направляющих щеки 6. Согласно изобретению части оправки 5 установлены в направляющих (не показаны) с возможностью перемещения во встречном направлении до контакта между собой и снабжены закрепленными на верхней плите 1 клиньями 7, обеспечивающими их перемещение и пружинами 8 возврата этих частей в исходное положение. Торцы частей оправки 5 выполнены в виде элементов гибочного ручья и в момент контакта образуют единый гибочный ручей А с осью, лежащей в плоскости контакта этих частей. Каждый клин 7 перемещения соответствующей части оправки 5 выполнен двухступенчатым с нижней Б и верхней В ступенями. Направляющие щеки 6 расположены симметрично относительно оси гибочного ручья А, причем каждая из этих щек охватывает одну из частей оправки 5. Секции матрицы выполнены в виде двух подпружиненных друг к другу пружиной 9 качающихся вокруг осей 10 кулачков 11,

ОЭ

to

О5 00

оо

имеющих ограничивающие поворот поверхности Г, установленных посредством этих осей в державке 3 с возможностью взаимодействия с закрепленными на нижней плите 4 клиньями 12.

Клинья 12 выполнены с пазами, в которых на осях 13 установлены подпружиненные к плите 4 пружинами 14 поворотные упоры 15.

Устройство работает следующим образом.

В исходном положении, когда ползун пресса (не показан) находится в верхней мертвой точке, части оправки 5 разведены в стороны от оси штампа на расстояние, превышающее ширину заготовки 16 и удерживаются в таком положении пружинами 8, а кулачки 11 повернуты под действием пружины 9 в стороны от оси штампа до упора в ограничивающие поворот поверхности Г.

Плоская заготовка 16 устанавливается между направляющими щеками 6 на упоры 15. При ходе ползуна пресса вниз клинья 7 нижними ступенями Б перемещают части оправки 5 во встречном направлении до положения, при котором расстояние между их торцами меньше ширины заготовки 16. При дальнейшем ходе пресса вниз ступени Б выходят из контакта с соответствуй: щими частями оправки 5 и последние фиксируются в указанном положении пружинами 8 и вертикальными стенками клиньев 7. Затем кулачки 11, воздействуя на заготовку 16, изгибают ее вокруг оправки 5 на угол около 180°, а при взаимодействии с клиньями 12 - на угол больше 180°. При этом, поворачивая упоры 15 вокруг осей 13, концы заготовки 16 освобождаются от этих упоров и перемещаются в направляющих щеках 6, обеспечивающих центровку этой затишки ошосительно оси ручья при изгибе.

В конце хода ползуна пресса вступают во взаимодействие с соответствующими частями оправки 5 ступени В клиньев 7. При этом совместно с окончательной до- гибкой, обеспеченной взаимодейстаием кулачков 11 с клиньями 12 и оправкой 5, происходит отбортовка краев заготовки 16 рабочими торцами частей оправки 5, которые перемещаются во встречном направлении до образования единого гибочного ручья А. Затем контакт ступеней В клиньев 7 с частями оправки 5 прекращается, а окончательно согнутая заготовка-коуш калибруется в ручье А кулачками 11 при взаимодействии с клиньями 12.

При обратном ходе ползуна пресса подвижные части штампа возвращаются в исходное положение, а отштампованный коуш падает через провальное отверстие в нижней плите 4 штампа в тару. Очередную заготовку 16 укладывают на возвратившиеся

в исходное положение под действием пружин 14 упоры 15. и цикл повторяется. Пример При изготовлении коуша 30 использована заготовка размерами 2X21X

Х148 мм из материала лист „ (,

2-IV-БСтЗпс

с пазами на концах, технологическое усилие я-;15 г. с., а полное усилие штамповки, исходя из конструкции штампа, на которой реализуется данный способ, равно 18 т. с.

Использование изобретения, по сравнению с известным способом, обеспечивает высокую производительность труда за счет

исключения операции перестановки заготовки с одного штампа на другой и обес- печп.ия возможности автоматического съема деталей с оправки, снижение трудоемкости изготовления штамповкой оснастки за счет сокращения количества штампов, экономию

0 инструментальной стали, улучшение условий обслуживания штампа.

Ф(ч мула изобретения

5

1. Способ изготовления коушей из полосовых зато-. ово. заключающийся в последовательном изгибе заготовки по переходам, на одном ii3 которых осуществляют изгиб заготовки ч поперечном направлении, a HI- футомв продольном нао правлении .- ; . следующей калибровкой полученной формы детали, отличающийся тем, что, с целью повышения производи дельности за счет из; отовления коуша с одного установи заготовки и обеспечения автоматизации съема коуша, на первом переходе

5 осуществляют изгиб плоской заготовки в продольном направлении, а во втором переходе осуществляют изгиб заготовки в поперечном направлении одновременно с окончательной догибкой заготовки в продольном направтении.

2 .Штамп для изготовления коушей, содержащий верхнюю и нижнюю плиты, секционную матрицу, имеющую раздвижные секции, установленные с возможностью взаимодействия с клиньями, и составную оправ5 к у с гибочным ручьем, состоящую из двух расположенных по обе стороны от оси ручья частей, одна из которых подвижно установлена нч нижней плите с возможностью контакта с второй частью посредством клинового привода, отличающийся тем, что

0 вторая часть оправки установлена на нижней плите с возможностью перемещения во встречном с первой частью направлении и снабжена дополнительным клиновым приводом этого перемещения, при этом штамп снабжен двумя симметрично относительно

5 оси ручья расположенными щекам,i, каждая из которых выполнена охватывающей одну из частей оправки, привод перемещения каждой из частей оправки выполнен в виде

двухступенчатого клина, секции матрицы выполнены в виде подпружиненных друг к другу качающихся кулачков, шарнирно установленных на верхней плите, взаимодействующие с ними клинья установлены на нижней плите, а части оправки подпружинены к нижней плите в направлении от центра штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Штамп для гибки скоб из прутковой заготовки | 1981 |

|

SU1015965A1 |

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| Штамп для изготовления петель на концах лент | 1984 |

|

SU1235597A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Гибочный штамп | 1979 |

|

SU837480A1 |

| Штамп для формирования фасок | 1988 |

|

SU1581421A1 |

| Штамп для изготовления отводов из листовых заготовок | 1981 |

|

SU958003A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Штамп совмещенного действия | 1975 |

|

SU539644A1 |

Изобретение относится к обработке металлов давлением, в частности к нзго товлению коушей. Це.1Ь изобретения ,ювышение производительности труда. Способ заключается в том, что производят изгиб плоской заготовки з продольной плоскости, затем на той же позиции совместно с окон чательной дотибкой роизводят ее отбортов- ку с последующей калибровкой по всей поверхности. В штампе, реализующем способ, вторая часть оправки установлена на нижней плите и снабжена дополнитетьным приводом перемещения. Штамп снабжен двумя симметрично относительно оси ручья расположенными направляющими щеками, каж- ая из чогорых охватывает одну из час- гей оправки. Секции матрицы выполнены в виде подпружиненных друг к друг качающихся кулачков. 2 с. п. ф-лы, 7 ил.

Ц

Ц

Фиг.1

LAJ

Фиг.1

Фиг.З

Фиг. 4

& to

w

00 ОО

L

L

Фиг. 7

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Типовые конструкции штампов холодной листовой штамповки | |||

| М. | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1991-01-30—Публикация

1988-10-24—Подача