Изобретение относится к машиностроению, в частности к оборудованию для шлифования зубчатых и шлицевых изделий,

Цель изобретения - повышение точности обработки за счет увеличения жесткости конструкции.

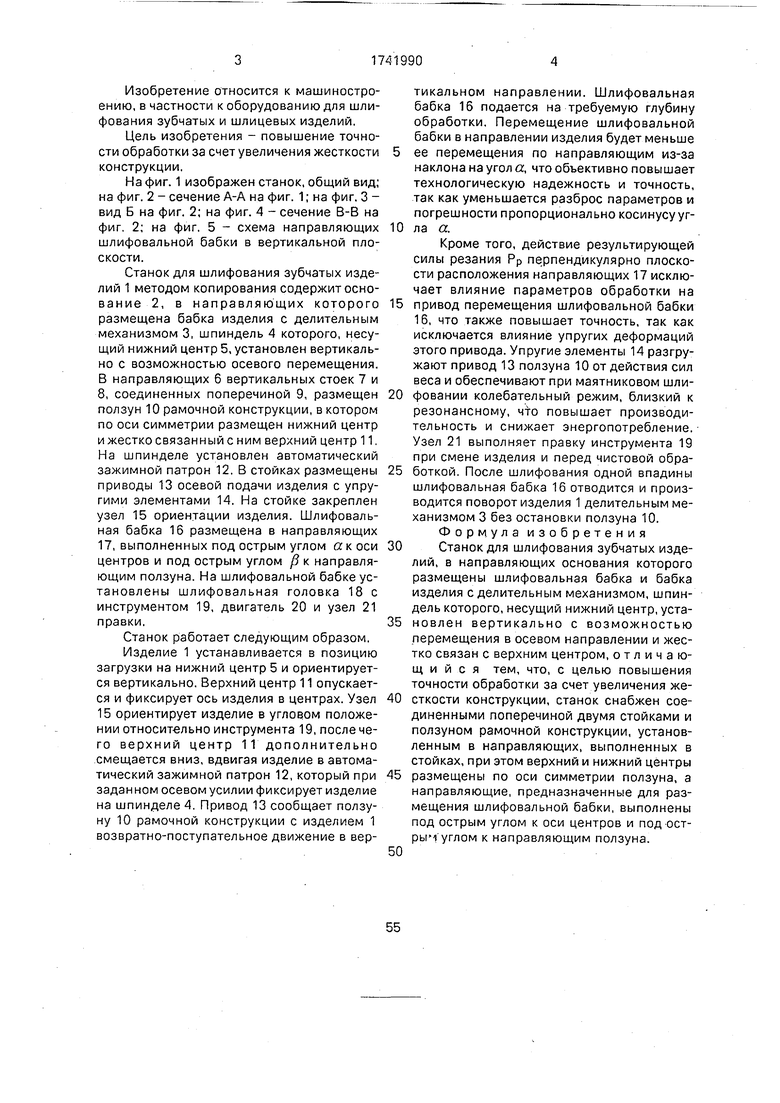

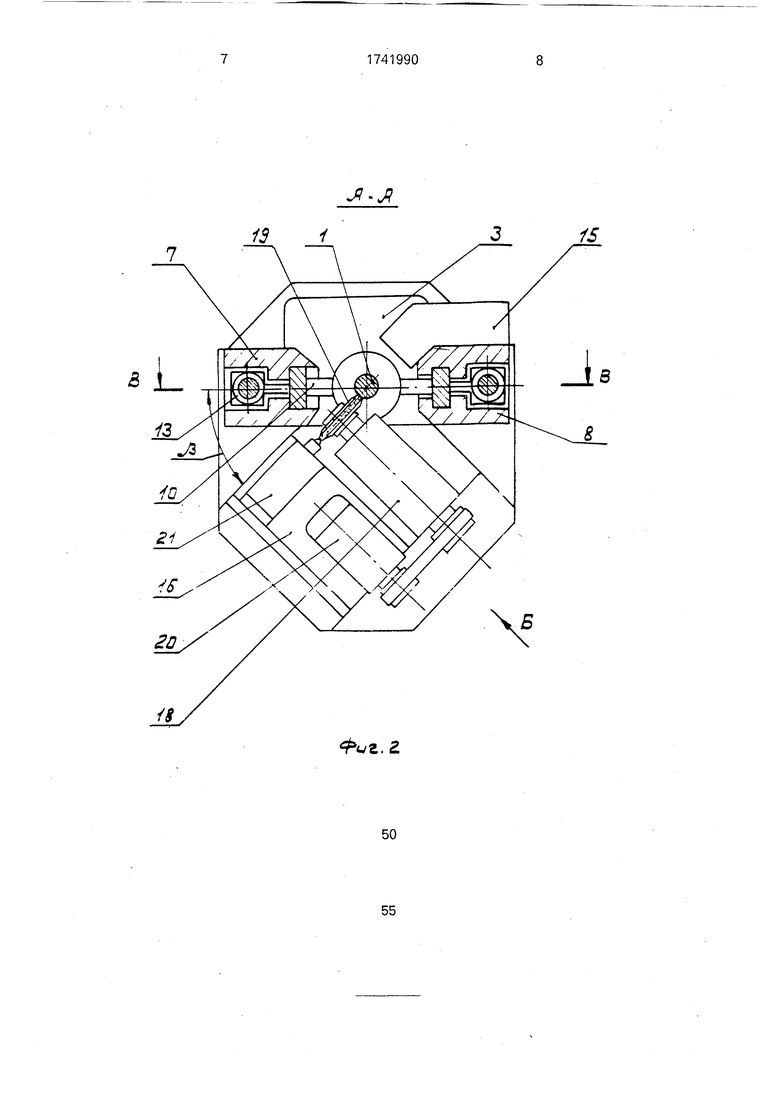

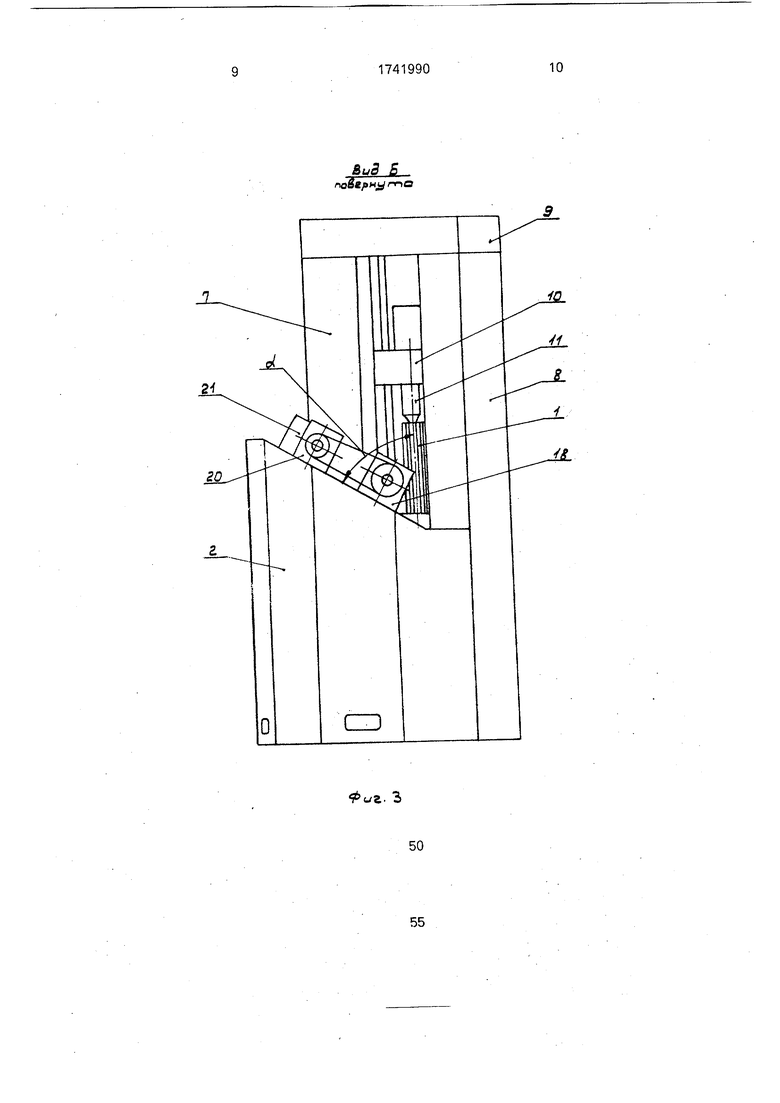

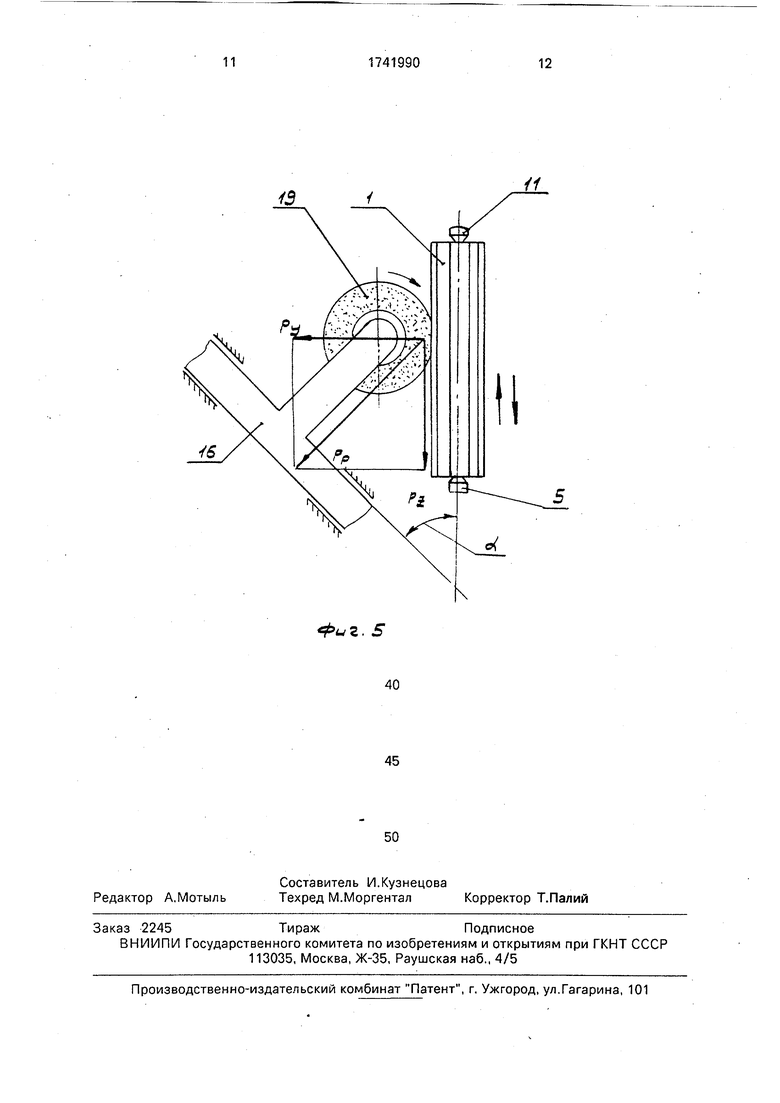

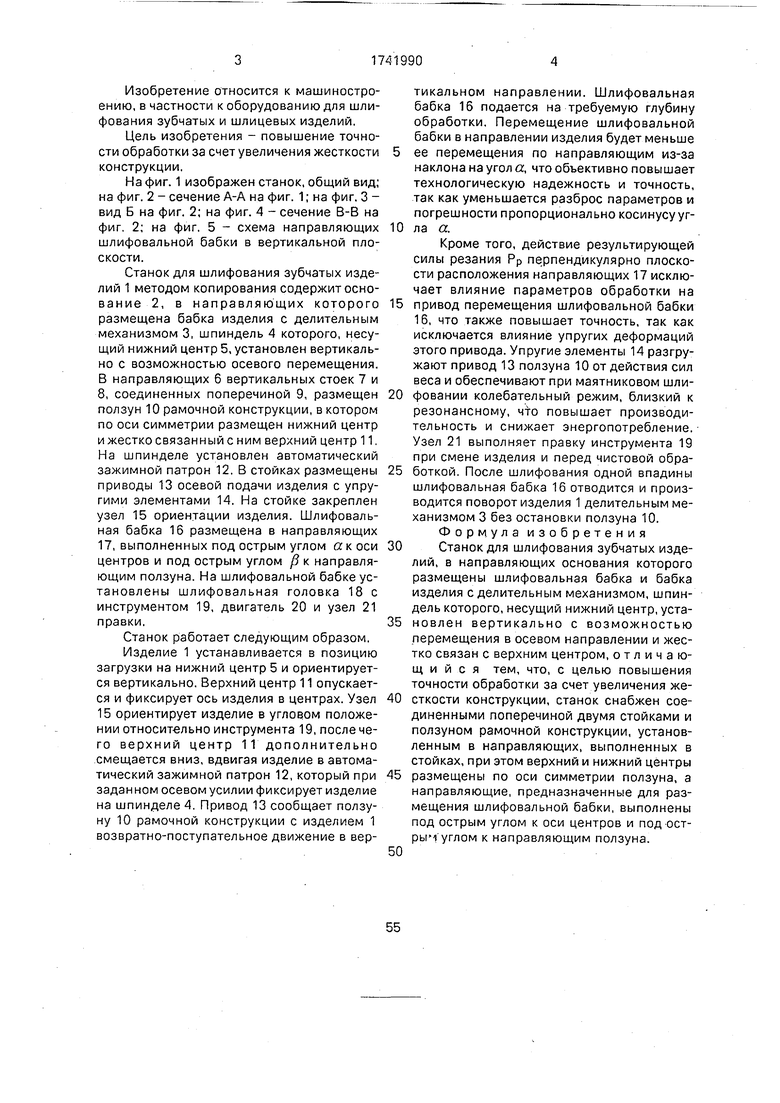

На фиг. 1 изображен станок, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - сечение В-В на фиг, 2; на фиг. 5 - схема направляющих шлифовальной бабки в вертикальной плоскости.

Станок для шлифования зубчатых изделий 1 методом копирования содержит основание 2, в направляющих которого размещена бабка изделия с делительным механизмом 3, шпиндель 4 которого, несущий нижний центр 5, установлен вертикально с возможностью осевого перемещения. В направляющих 6 вертикальных стоек 7 и 8, соединенных поперечиной 9, размещен ползун 10 рамочной конструкции, в котором по оси симметрии размещен нижний центр и жестко связанный с ним верхний центр 11. На шпинделе установлен автоматический зажимной патрон 12. В стойках размещены приводы 13 осевой подачи изделия с упругими элементами 14. На стойке закреплен узел 15 ориентации изделия. Шлифовальная бабка 16 размещена в направляющих 17, выполненных под острым углом а к оси центров и под острым углом / к направляющим ползуна. На шлифовальной бабке установлены шлифовальная головка 18 с инструментом 19, двигатель 20 и узел 21 правки,

Станок работает следующим образом,

Изделие 1 устанавливается в позицию загрузки на нижний центр 5 и ориентируется вертикально. Верхний центр 11 опускается и фиксирует ось изделия в центрах. Узел 15 ориентирует изделие в угловом положении относительно инструмента 19, после чего верхний центр 11 дополнительно смещается вниз, вдвигая изделие в автоматический зажимной патрон 12, который при заданном осевом усилии фиксирует изделие на шпинделе 4. Привод 13 сообщает ползуну 10 рамочной конструкции с изделием 1 возвратно-поступательное движение в вертикальном направлении. Шлифовальная бабка 16 подается на требуемую глубину обработки. Перемещение шлифовальной бабки в направлении изделия будет меньше

ее перемещения по направляющим из-за наклона на угол а, что объективно повышает технологическую надежность и точность, так как уменьшается разброс параметров и погрешности пропорционально косинусуугла а.

Кроме того, действие результирующей силы резания Рр перпендикулярно плоскости расположения направляющих 17 исключает влияние параметров обработки на

привод перемещения шлифовальной бабки 16, что также повышает точность, так как исключается влияние упругих деформаций этого привода. Упругие элементы 14 разгружают привод 13 ползуна 10 от действия сил веса и обеспечивают при маятниковом шлифовании колебательный режим, близкий к резонансному, что повышает производительность и снижает энергопотребление. Узел 21 выполняет правку инструмента 19 при смене изделия и перед чистовой обработкой. После шлифования одной впадины шлифовальная бабка 16 отводится и производится поворот изделия 1 делительным механизмом 3 без остановки ползуна 10. Формула изобретения

Станок для шлифования зубчатых изделий, в направляющих основания которого размещены шлифовальная бабка и бабка изделия с делительным механизмом, шпиндель которого, несущий нижний центр, установлен вертикально с возможностью перемещения в осевом направлении и жестко связан с верхним центром, отличающийся тем, что, с целью повышения точности обработки за счет увеличения жесткости конструкции, станок снабжен соединенными поперечиной двумя стойками и ползуном рамочной конструкции, установленным в направляющих, выполненных в стойках, при этом верхний и нижний центры

размещены по оси симметрии ползуна, а направляющие, предназначенные для размещения шлифовальной бабки, выполнены под острым углом к оси центров и под острым углом к направляющим ползуна.

41

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования зубчатых колес и станок для его осуществления | 1978 |

|

SU880244A3 |

| Комбинированный продольно-фрезерный станок | 1979 |

|

SU772748A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| Станок для шлифования шлицевых валов, зубчатых колес и т.п. деталей | 1959 |

|

SU129459A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Станок для нанесения граней на стеклоизделия | 1983 |

|

SU1106640A1 |

| Станок для шлифования зубьев цилиндрических эвольвентных колес | 1970 |

|

SU435647A1 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

| Резьбошлифовальный станок Ткачика | 1990 |

|

SU1754358A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

Использование: область машиностроения, оборудование для шлифования зубчатых и шлицевых изделий. Сущность изобретения заключается в конструктивных особенностях станка, обеспечивающих увеличение жесткости конструкции. Станок для шлифоьания зубчатых изделий 1 методом Вкопирования содержит основание, в направляющих которого размещена бабка изделия с делительным механизмом 3, шпиндель 4 которого с нижним центром 5 установлен вертикально с возможностью осевого перемещения. В направляющих 6 вертикальных стоек 7 и 8, соединенных поперечиной 9, размещен ползун 10 рамочной конструкции, по оси симметрии которого размещены нижний центр и жестко связанный с ним верхний центр 11. Шлифовальная бабка размещена в направляющих, выполненных под острым углом к оси центров и под острым углом к направляющим ползуна. Действие результирующей силы резания перпендикулярно плоскости расположения направляющих исключает влияние параметров отработки на привод перемещения шлифовальной бабки.5 ил. В подернуто zL 6 7 СО с 4 4 S Ю О

Фиг -i

Фиг. г

J7-J7

Виз в

no8itf Hjy та

Фиг- Ъ

риЪ, S

| Станок для шлифования шлицевых валов, зубчатых колес и т.п. деталей | 1959 |

|

SU129459A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-23—Публикация

1989-07-28—Подача