Фие.1

Изобретение относится к станкострое нию и может быть использовано при обработке торцов калачей при производстве теплообменников, конвекторов и т .п.

Обработка торцов калачей производится на универсальных горизонтально-фрезерных станках. Такой станок состоит из станины, подвижного стола, зажимного приспособления, силовой фрезерной головки.

Недостатком является низкая производительность устройства из-за ручной загрузки заготовки калача в зажимное приспособление и ручной выгрузки.

Наиболее близким по технической сущности к предлагаемому является приспособление для обработки деталей к вертикально-прошивным станкам, включающее основание, на котором размещены магазин поштучной выдачи деталей, отводящий лоток, две рабочие позиции с зажимными механизмами.

Однако известная конструкция имеет невысокую производительность труда, так как имеется только одна рабочая позиция, на которой происходит предварительная сборка деталей, а затем механическая обработка-прошивка.

Цель изобретения - повышение производительности.

Указанная цель достигается тем, что автомат снабжен кареткой с двумя фиксирующими механизмами, установленной на основании с возможностью возвратно-поступательного перемещения перпендикулярно направлению движения шибера механизма поштучной выдачи и кинематически связанной с зажимными механизмами,

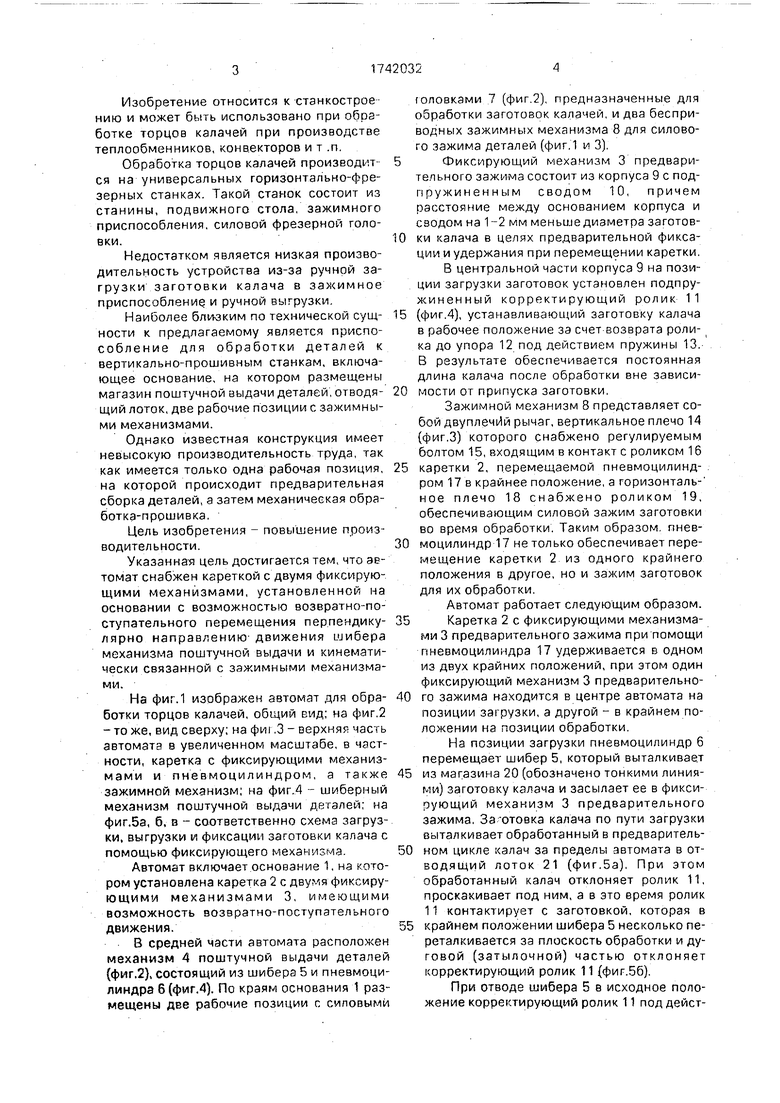

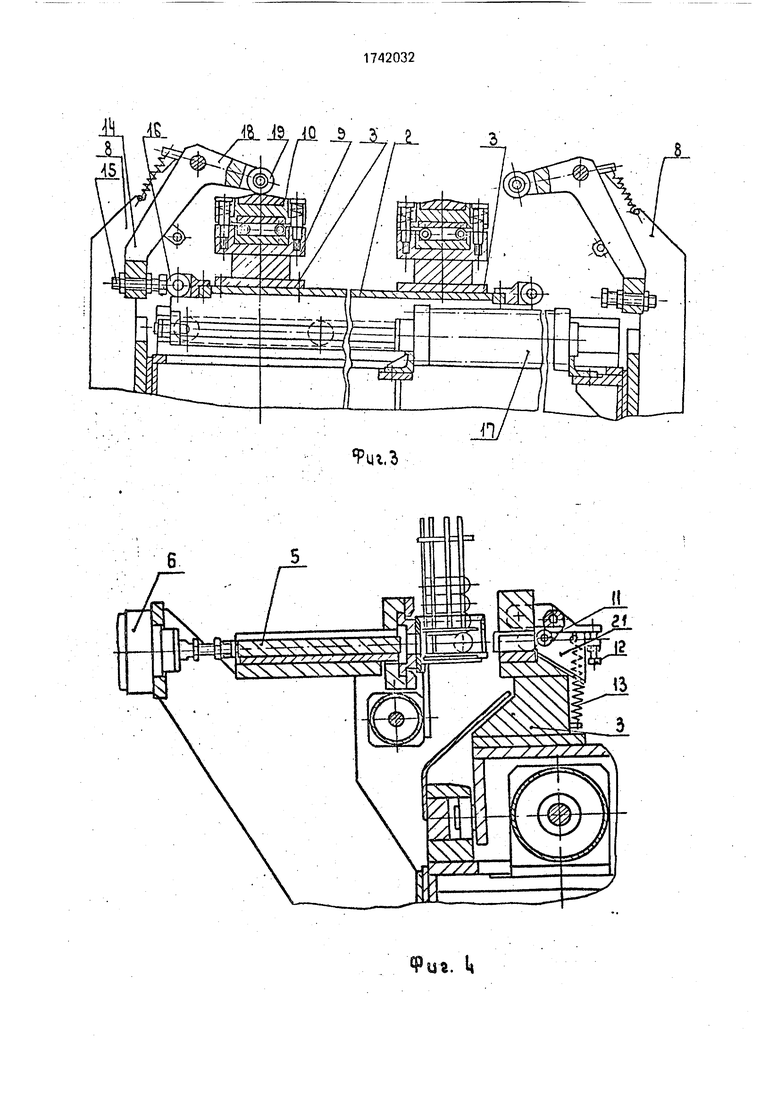

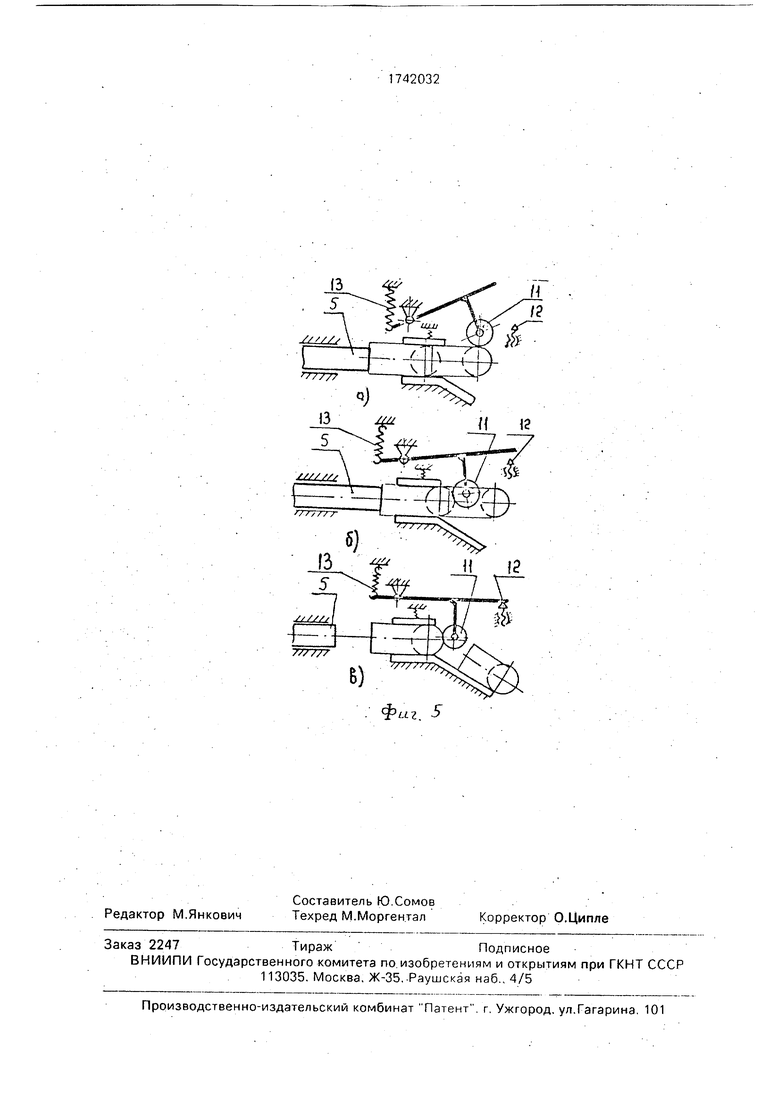

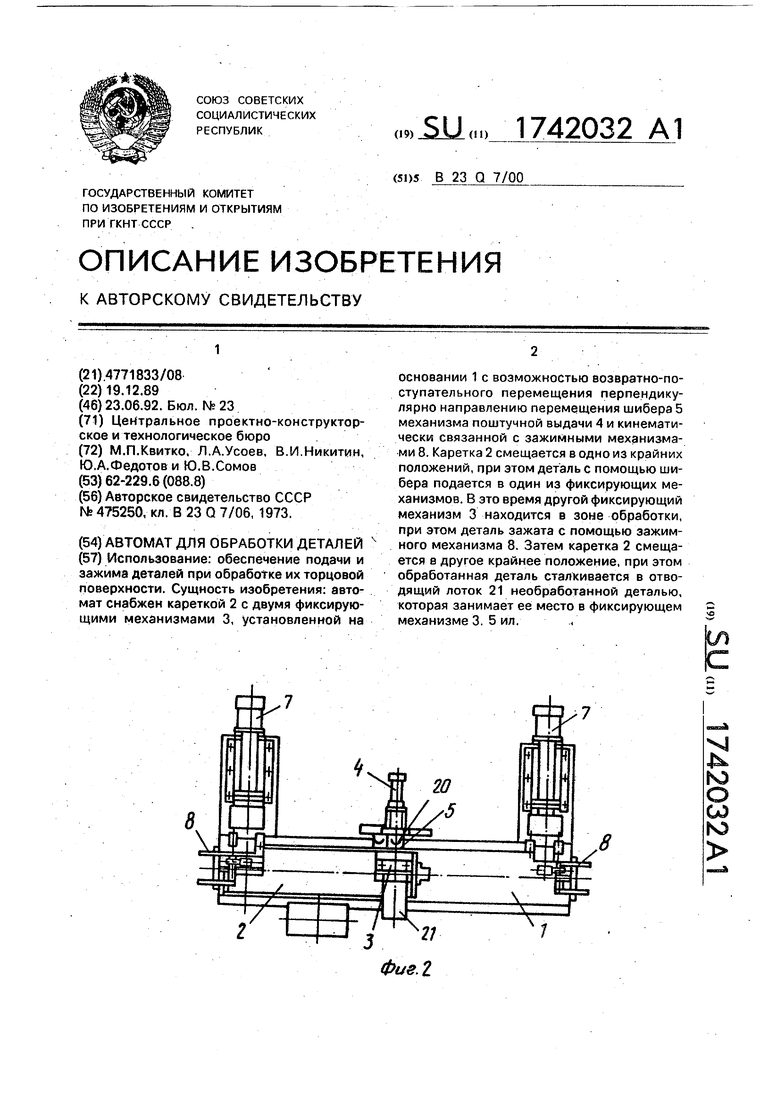

На фиг.1 изображен автомат для обработки торцов калачей, общий вид; на фиг,2 - то же, вид сверху; на фи .3 - верхняя часть автомата в увеличенном масштабе, в частности, каретка с фиксирующими механизмами и пневмоцилиндром, а также зажимной механизм; на фиг.4 - шиберный механизм поштучной выдачи деталей; на фиг.ба, б, в - соответственно схема загрузки, выгрузки и фиксации заготовки калача с помощью фиксирующего механизма.

Автомат включает основание 1, на котором установлена каретка 2 с двумя фиксиру- ющими механизмами 3, имеющими возможность возвратно-поступательного движения.

В средней части автомата расположен механизм 4 поштучной выдачи деталей (фиг.2), состоящий из шибера 5 и пневмоци- линдра 6(фиг.4). По краям основания 1 размещены две рабочие позиции с силовыми

головками 7 (фиг.2), предназначенные для обработки заготовок калачей, и два бесприводных зажимных механизма 8 для силового зажима деталей (фиг.1 и 3).

Фиксирующий механизм 3 предварительного зажима состоит из корпуса 9 с под- пружиненным сводом 10, причем расстояние между основанием корпуса и сводом на 1 -2 мм меньше диаметра заготов0 ки калача в целях предварительной фиксации и удержания при перемещении каретки. В центральной части корпуса 9 на позиции загрузки заготовок установлен подпружиненный корректирующий ролик 11

5 (фиг.4), устанавливающий заготовку калача в рабочее положение зэ счет возврата ролика до упора 12 под действием пружины 13. В результате обеспечивается постоянная длина калача после обработки вне зависи0 мости от припуска заготовки,

Зажимной механизм 8 представляет собой двуплечий рычаг, вертикальное плечо 14 (фиг.З) которого снабжено регулируемым болтом 15, входящим в контакт с роликом 16

5 каретки 2, перемещаемой пневмоцилиндром 17 в крайнее положение, а горизонталь-1 ное плечо 18 снабжено роликом 19, обеспечивающим силовой зажим заготовки во время обработки. Таким образом, пнев0 моцилиндр 17 не только обеспечивает перемещение каретки 2 из одного крайнего положения в другое, но и зажим заготовок для их обработки.

Автомат работает следующим образом.

5Каретка 2 с фиксирующими механизмами 3 предварительного зажима при помощи пневмоцилиндра 17 удерживается в одном из двух крайних положений, при этом один фиксирующий механизм 3 предварительно0 го зажима находится в центре автомата на позиции загрузки, а другой - в крайнем положении на позиции обработки.

На позиции загрузки пневмоцилиндр 6 перемещает шибер 5, который выталкивает

5 из магазина 20 (обозначено тонкими линиями) заготовку калача и засылает ее в фиксирующий механизм 3 предварительного зажима, За отовка калача по пути загрузки выталкивает обработанный в предваритель0 ном цикле калач за пределы автомата в отводящий лоток 21 (фиг.ба). При этом обработанный калач отклоняет ролик 11, проскакивает под ним, а в это время ролик 11 контактирует с заготовкой, которая в

5 крайнем положении шибера 5 несколько переталкивается за плоскость обработки и дуговой (затылочной) частью отклоняет корректирующий ролик 11 (фиг.5б).

При отводе шибера 5 в исходное положение корректирующий ролик 11 под деиствием пружины 13 перемещается до регулируемого упора 12 и устанавливает заготовку калача в фиксирующем механизме 3 предварительного зажима в положение для обработки (фиг.бв).

На этом заканчивается цикл работы автомата на средней позиции (позиции загрузки).

Одновременно с началом цикла работы на позиции загрузки начинается цикл рабо- ты на одной из крайних позиций - на позиции обработки. После окончания цикла на обеих позициях пневмрцилиндр 17 перемещает каретку 2 в другое крайнее положение. При подходе к крайнему положению ролик 16 каретки 2 наезжает на регулируемый болт 15 двуплечего рычага зажимного механизма 8, при этом ролик 19 обеспечивает зажим заготовки калача. Зажатая заготовка обрабатывается силовой головкой 7. После завершения обработки пиноль силовой головки 7 возвращается исходное положение, после чего каретка 2 перемещается в другое крайнее положение, и цикл повторяется.

Фиксирующий механизм предвари- тельного зажима обеспечивает повышение качества изделий на автоматическом режиме работы станка за счет установки обрабатываемых заготовкой калачей на определенный размер по длине и вне зависимости от припуска на обработку. Этр достигается с помощью подпружиненного корректирующего ролика, непосредственно контактирующего с заготовкой.

Кроме того автомат обеспечивает совмещение двух операций: перемещение каретки и зажим заготовки калача на позициях обработки при использовании одного цилиндра, в результате чего упрощается конструкция, повышается надежность работы и производительность труда.

Формула изобретения Автомат для обработки деталей, содержащий основание, на котором размещены магазин, шиберный механизм поштучной выдачи деталей, отводящий лоток, две рабочие позиции с зажимными механизмами, отличающийся тем, что, с целью повышения производительности, автомат снабжен кареткой с двумя фиксирующими механизмами, установленной на основании с возможностью возвратно-поступательного перемещения перпендикулярно направлению движения шибера механизма поштучной выдачи и кинематически связанной с зажимными механизмами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1982 |

|

SU1085758A1 |

| Автомат для контроля линейных параметров дисков фрикционов | 1975 |

|

SU766670A1 |

| Автомат для мерной резки труб | 1980 |

|

SU882708A1 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| Автомат для сборки | 1985 |

|

SU1391857A1 |

| Устройство для накопления и поштучной выдачи заготовок | 1983 |

|

SU1184590A1 |

| Устройство для поштучной выдачи деталей на сборку под сварку | 1981 |

|

SU958069A1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| Загрузочное устройство | 1990 |

|

SU1774910A3 |

Использование: обеспечение подачи и зажима деталей при обработке их торцовой поверхности. Сущность изобретения: автомат снабжен кареткой 2 с двумя фиксирующими механизмами 3, установленной на основании 1 с возможностью возвратно-поступательного перемещения перпендикулярно направлению перемещения шибера 5 механизма поштучной выдачи 4 и кинематически связанной с зажимными механизмами 8. Каретка 2 смещается в одно из крайних положений, при этом деталь с помощью шибера подается в один из фиксирующих механизмов. В это время другой фиксирующий механизм 3 находится в зоне обработки, при этом деталь зажата с помощью зажимного механизма 8. Затем каретка 2 смещается в другое крайнее положение, при этом обработанная деталь сталкивается в отводящий лоток 21 необработанной деталью, которая занимает ее место в фиксирующем механизме 3 5 ил.

ФигЛ

-в

с Г

jf

сп

ЛУ Л7/

Фиг. -5

| Приспособление для обработки деталей к вертикально-прошивным станкам | 1973 |

|

SU475250A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-23—Публикация

1989-12-19—Подача