Изобретение относится к соединению пленочных материалов и может быть использовано при производстве дублированного софтлона с полимерными и тканевыми материалами.

Известно устройство для дублирования полимерного материала с тканевым слоем, содержащее календр и механизм для подачи тканевого слоя.

Указанное устройство не позволяет осуществлять ламинирование софтлона с другими материалами. Ламинирование осуществляется путем расплавления поверхностного слоя софтлона и на расплавленный слой наклеивается другой материал при их совместном прессовании.

Наиболее близким по технической сущности к предлагаемому является устройство для непрерывного соединения рулонных материалов, содержащее рулонодержатели, направляющие валки, нагреватель, прессующие приводные валы, механизм намотки и механизм поддержания постоянной скорости движения материала.

Недостатком известного устройства является отсутствие натяжения полотна до узла сварки, отсутствие регулирования зазора между прессующими валами, оплавление материалов только в локальной зоне, что не позволяет получать качественное соединение софтлона с различными материалами.

vi

J

Ю О 00 Ю

Поставленная цель достигается тем, что устройство снабжено последовательно установленными за рулонодержателями по ходу движения материала механизмами натяжения, выполненными в виде двух валков с эластичным покрытием, снабженных приводом их прижима, и расправляющими дугами с приводом их поворота, причем один из прессующих валов установлен с возможностью перемещения и снабжен нажимным механизмом с регулируемыми упорами, а нагреватель выполнен в виде газовой горелки и снабжен приводом ее поворота. Кроме того, привод поворота газовой горелки выполнен в виде пневмоцилиндра и реечно- зубчатой передачи. Привод прессующих валов выполнен в виде двух червячных передач, червяки которых имеют правую и левую нарезки и соединены подвижно в осевом направлении посредством шлице- вой втулки.

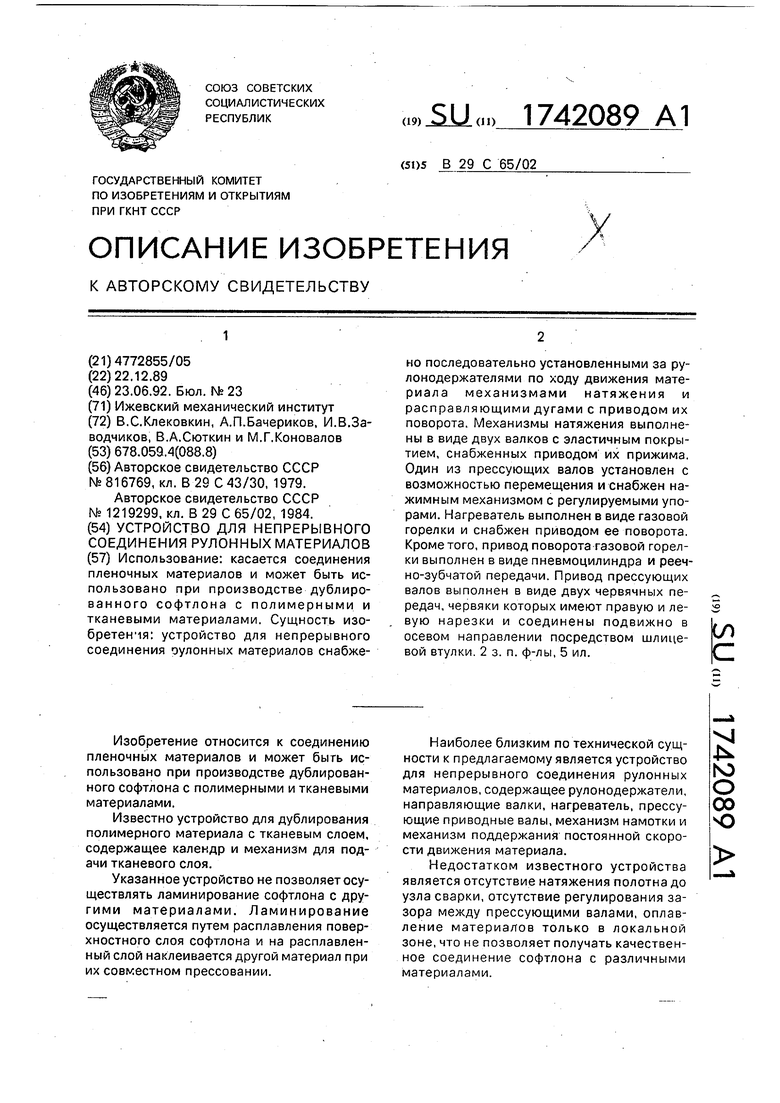

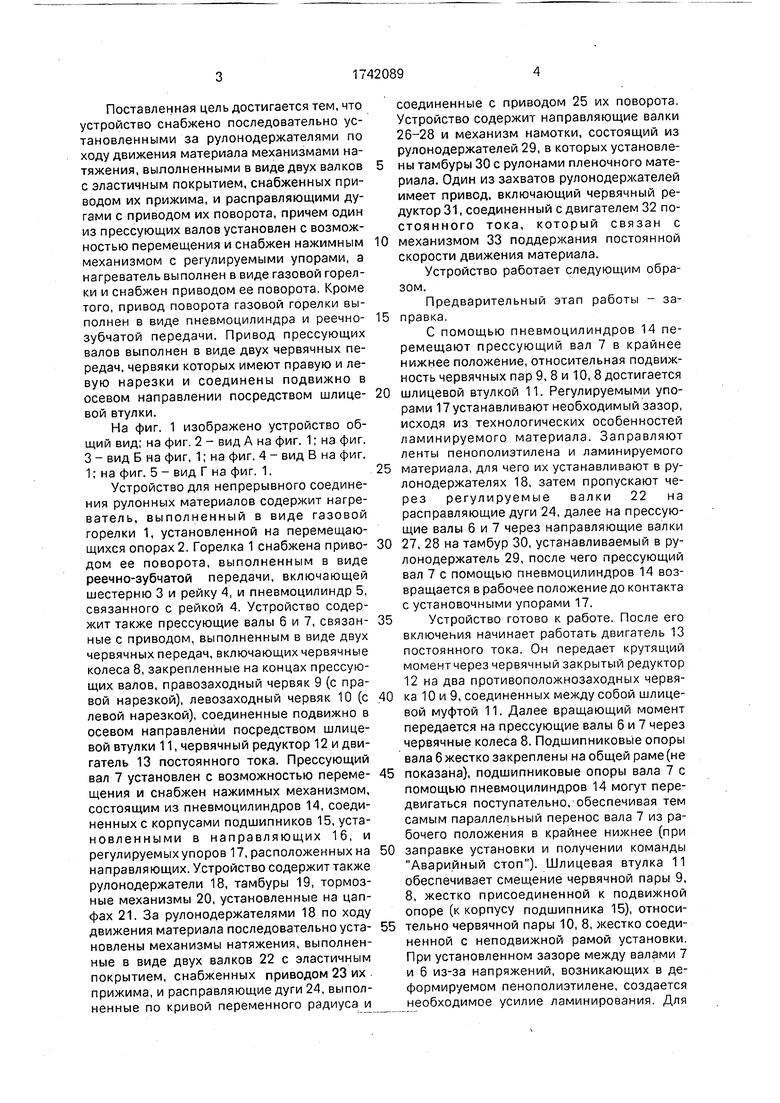

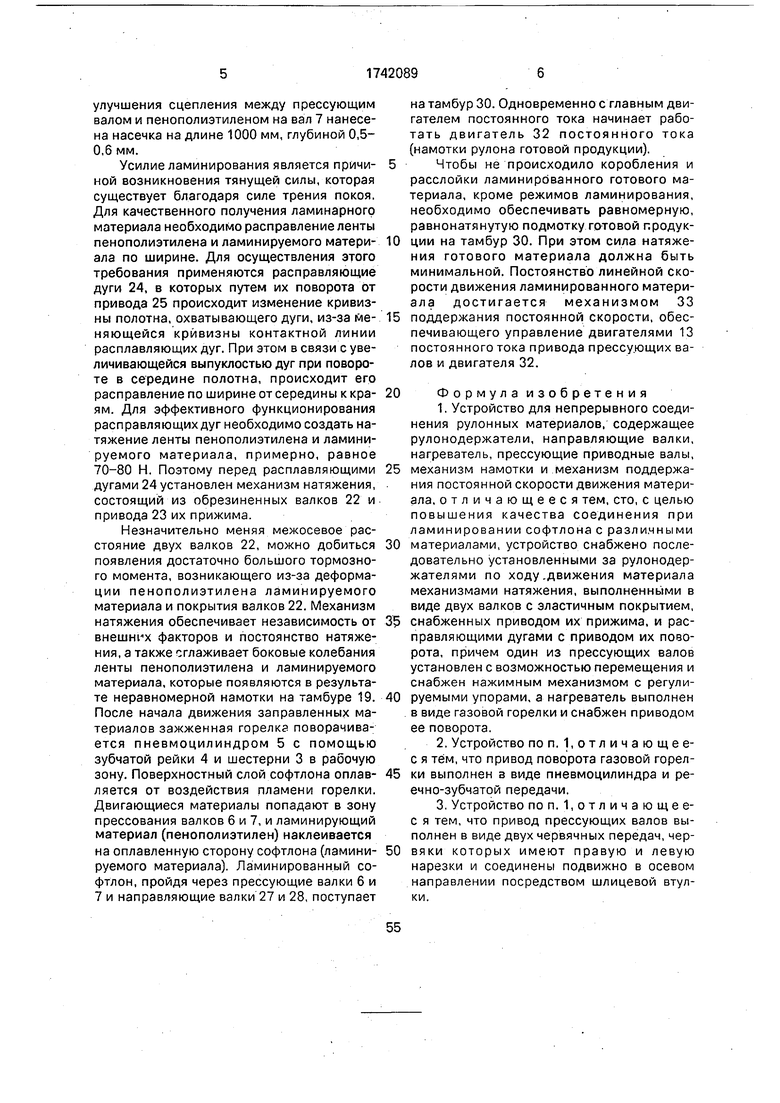

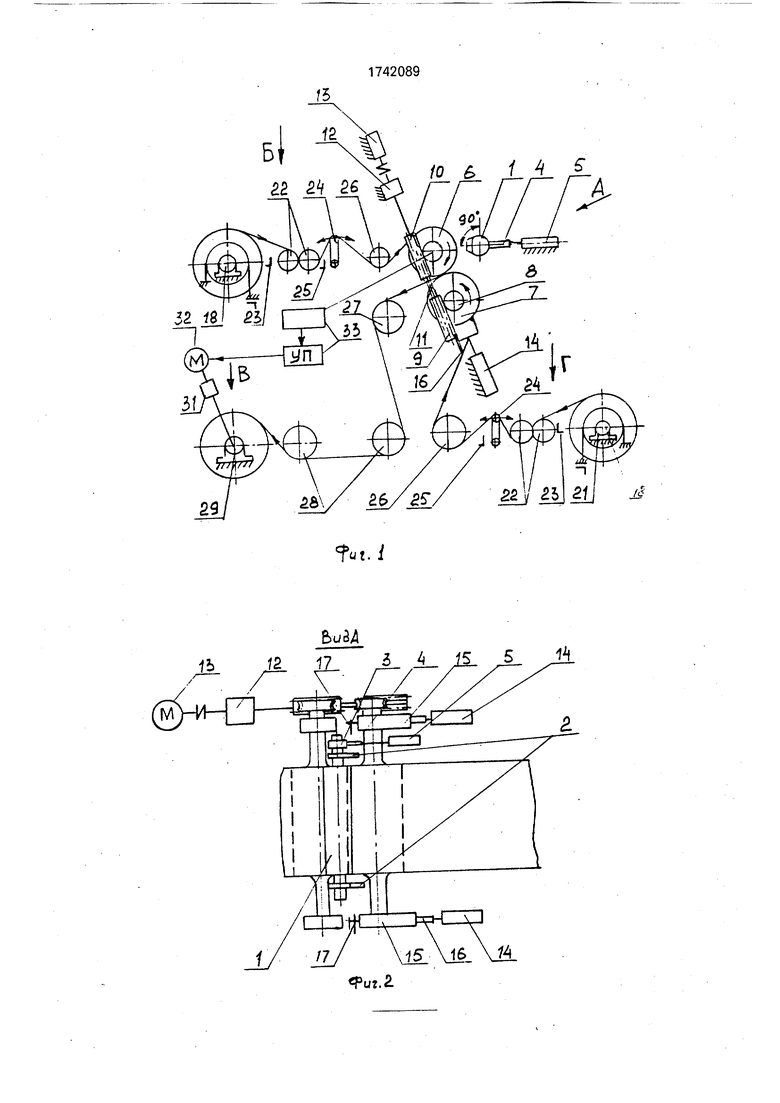

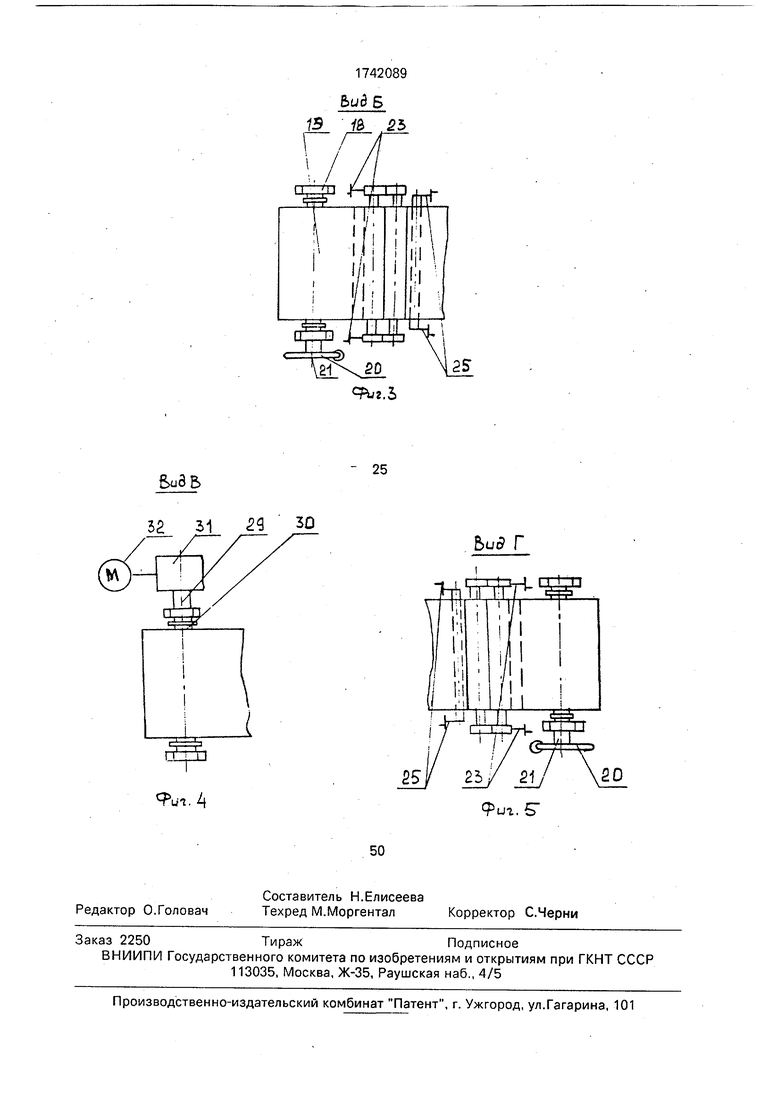

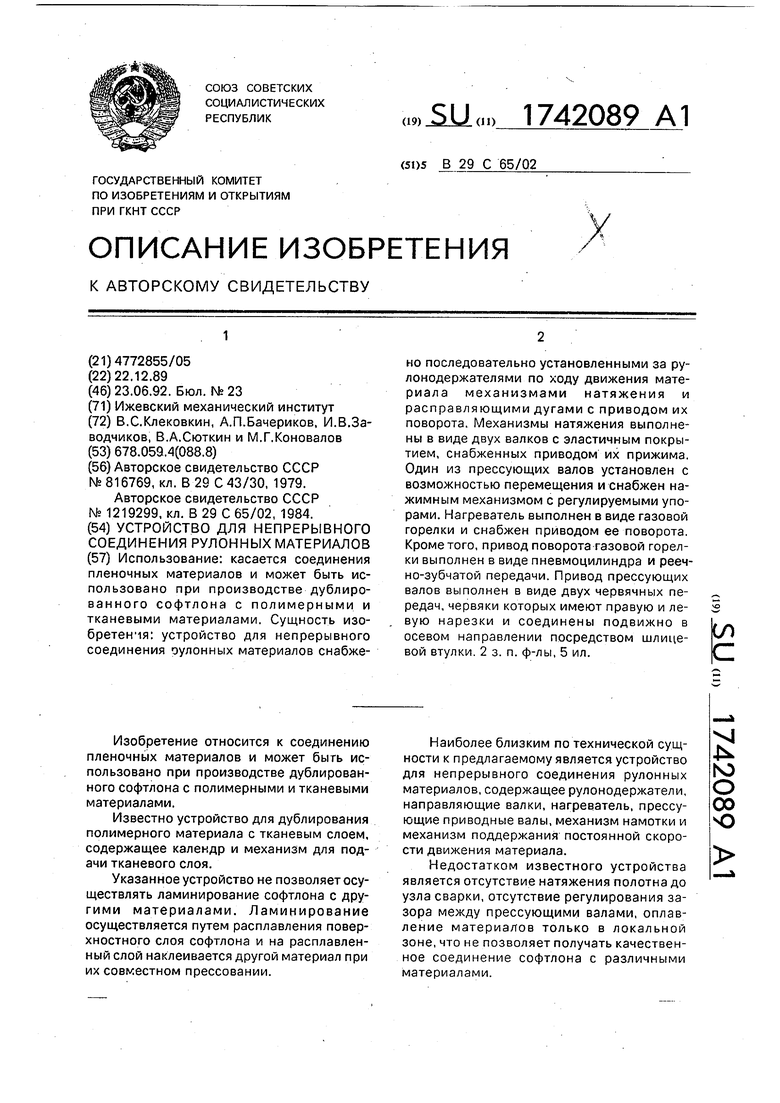

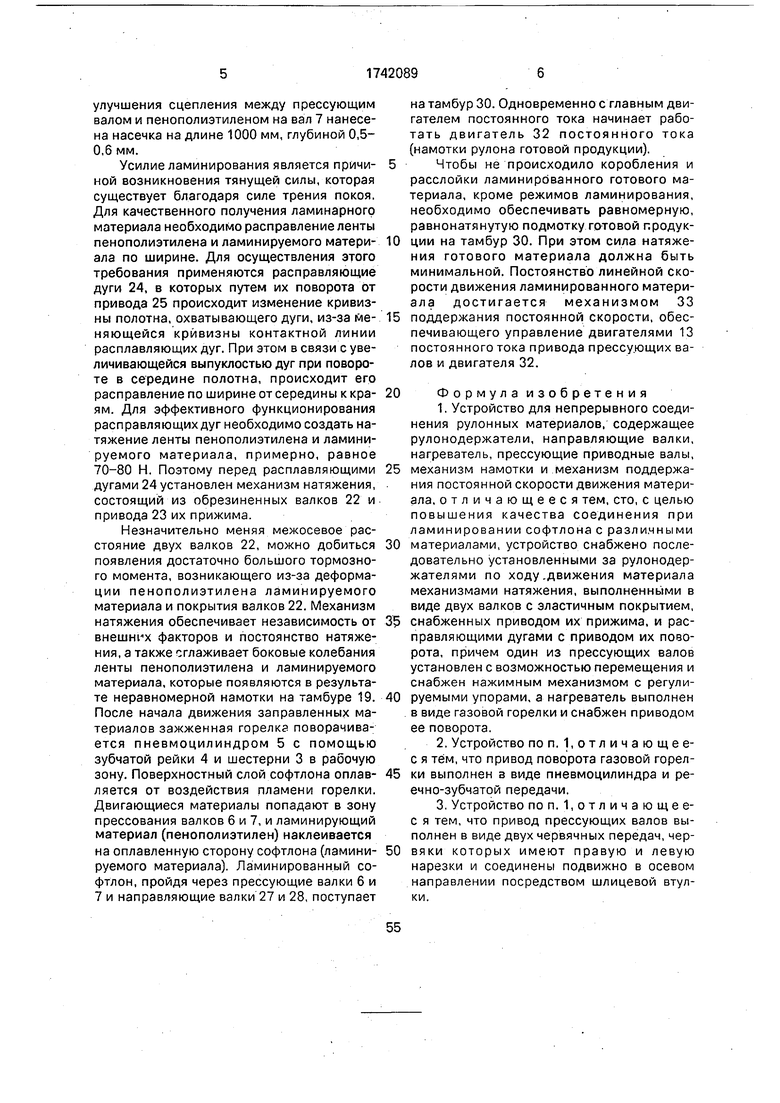

На фиг. 1 изображено устройство общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг, 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - вид Г на фиг. 1.

Устройство для непрерывного соединения рулонных материалов содержит нагреватель, выполненный в виде газовой горелки 1, установленной на перемещающихся опорах 2, Горелка 1 снабжена приводом ее поворота, выполненным в виде реечно-зубчатой передачи, включающей шестерню 3 и рейку 4, и пневмоцилиндр 5, связанного с рейкой 4. Устройство содержит также прессующие валы 6 и 7, связанные с приводом, выполненным в виде двух червячных передач, включающих червячные колеса 8, закрепленные на концах прессующих валов, правозаходный червяк 9 (с правой нарезкой), левозаходный червяк 10 (с левой нарезкой), соединенные подвижно в осевом направлении посредством шлице- вой втулки 11, червячный редуктор 12 и двигатель 13 постоянного тока. Прессующий вал 7 установлен с возможностью перемещения и снабжен нажимных механизмом, состоящим из пневмоцилиндров 14, соединенных с корпусами подшипников 15, установленными в направляющих 16, и регулируемых упоров 17, расположенных на направляющих. Устройство содержит также рулонодержатели 18, тамбуры 19, тормозные механизмы 20, установленные на цапфах 21. За рулонодержателями 18 по ходу движения материала последовательно установлены механизмы натяжения, выполненные в виде двух валков 22 с эластичным покрытием, снабженных приводом 23 их прижима, и расправляющие дуги 24, выполненные по кривой переменного радиуса и

соединенные с приводом 25 их поворота. Устройство содержит направляющие валки 26-28 и механизм намотки, состоящий из рулонодержателей 29, в которых установле- ны тамбуры 30 с рулонами пленочного материала. Один из захватов рулонодержателей имеет привод, включающий червячный редуктор 31, соединенный с двигателем 32 постоянного тока, который связан с

0 механизмом 33 поддержания постоянной скорости движения материала.

Устройство работает следующим образом.

Предварительный этап работы - за5 правка,

С помощью пневмоцилиндров 14 перемещают прессующий вал 7 в крайнее нижнее положение, относительная подвижность червячных пар 9, 8 и 10, 8 достигается

0 шлицевой втулкой 11. Регулируемыми упорами 17устанавливают необходимый зазор, исходя из технологических особенностей ламинируемого материала. Заправляют ленты пенополиэтилена и ламинируемого

5 материала, для чего их устанавливают в ру- лонодержателях 18, затем пропускают через регулируемые валки 22 на расправляющие дуги 24, далее на прессующие валы 6 и 7 через направляющие валки

0 27, 28 на тамбур 30, устанавливаемый в ру- лонодержатель 29, после чего прессующий вал 7 с помощью пневмоцилиндров 14 возвращается в рабочее положение до контакта с установочными упорами 17.

5Устройство готово к работе. После его

включения начинает работать двигатель 13 постоянного тока. Он передает крутящий моментчерез червячный закрытый редуктор 12 на два противоположнозаходных червя0 ка 10 и 9, соединенных между собой шлицевой муфтой 11. Далее вращающий момент передается на прессующие валы 6 и 7 через червячные колеса 8. Подшипниковые опоры вала 6жестко закреплены на общей раме(не

5 показана), подшипниковые опоры вала 7 с помощью пневмоцилиндров 14 могут передвигаться поступательно, обеспечивая тем самым параллельный перенос вала 7 из рабочего положения в крайнее нижнее (при

0 заправке установки и получении команды Аварийный стоп). Шлицевая втулка 11 обеспечивает смещение червячной пары 9, 8, жестко присоединенной к подвижной опоре (к корпусу подшипника 15), относи5 тельно червячной пары 10, 8, жестко соединенной с неподвижной рамой установки. При установленном зазоре между валами 7 и 6 из-за напряжений, возникающих в деформируемом пенополиэтилене, создается необходимое усилие ламинирования. Для

улучшения сцепления между прессующим валом и пенополиэтиленом на вал 7 нанесена насечка на длине 1000 мм, глубиной 0,5- 0,6 мм.

Усилие ламинирования является причиной возникновения тянущей силы, которая существует благодаря силе трения покоя. Для качественного получения ламинарного материала необходимо расправление ленты пенополиэтилена и ламинируемого материала по ширине. Для осуществления этого требования применяются расправляющие дуги 24, в которых путем их поворота от привода 25 происходит изменение кривизны полотна, охватывающего дуги, из-за меняющейся кривизны контактной линии расплавляющих дуг. При этом в связи с увеличивающейся выпуклостью дуг при повороте в середине полотна, происходит его расправление по ширине от середины к краям. Для эффективного функционирования расправляющих дуг необходимо создать натяжение ленты пенополиэтилена и ламинируемого материала, примерно, равное 70-80 Н. Поэтому перед расплавляющими дугами 24 установлен механизм натяжения, состоящий из обрезиненных валков 22 и привода 23 их прижима.

Незначительно меняя межосевое расстояние двух валков 22, можно добиться появления достаточно большого тормозного момента, возникающего из-за деформации пенополиэтилена ламинируемого материала и покрытия валков 22. Механизм натяжения обеспечивает независимость от внешних факторов и постоянство натяжения, а также сглаживает боковые колебания ленты пенополиэтилена и ламинируемого материала, которые появляются в результате неравномерной намотки на тамбуре 19. После начала движения заправленных материалов зажженная горелк поворачивается пневмоцилиндром 5 с помощью зубчатой рейки 4 и шестерни 3 в рабочую зону. Поверхностный слой софтлона оплавляется от воздействия пламени горелки. Двигающиеся материалы попадают в зону прессования валков 6 и 7, и ламинирующий материал (пенополиэтилен) наклеивается на оплавленную сторону софтлона (ламинируемого материала). Ламинированный со- фтлон, пройдя через прессующие валки 6 и 7 и направляющие валки 27 и 28, поступает

на тамбур 30. Одновременно с главным двигателем постоянного тока начинает работать двигатель 32 постоянного тока (намотки рулона готовой продукции).

Чтобы не происходило коробления и

расслойки ламинированного готового материала, кроме режимов ламинирования, необходимо обеспечивать равномерную, равнонатянутую подмотку готовой продукции на тамбур 30. При этом сила натяжения готового материала должна быть минимальной. Постоянство линейной скорости движения ламинированного матери- ала достигается механизмом 33

поддержания постоянной скорости, обеспечивающего управление двигателями 13 постоянного тока привода прессующих валов и двигателя 32.

Формула изобретения

1.Устройство для непрерывного соединения рулонных материалов, содержащее рулонодержатели, направляющие валки, нагреватель, прессующие приводные валы,

механизм намотки и механизм поддержания постоянной скорости движения материала, отличающееся тем, сто, с целью повышения качества соединения при ламинировании софтлона с различными

материалами, устройство снабжено последовательно установленными за рулонодер- жателями по ходу .движения материала механизмами натяжения, выполненными в виде двух валков с эластичным покрытием,

снабженных приводом их прижима, и расправляющими дугами с приводом их поворота, причем один из прессующих валов установлен с возможностью перемещения и снабжен нажимным механизмом с регулируемыми упорами, а нагреватель выполнен в виде газовой горелки и снабжен приводом ее поворота.

2.Устройство по п. 1,отличающее- с я тем, что привод поворота газовой горелки выполнен з виде пневмоцилиндра и ре- ечно-зубчатой передачи.

3.Устройство поп. 1,отличающее- с я тем, что привод прессующих валов выполнен в виде двух червячных передач, червяки которых имеют правую и левую нарезки и соединены подвижно в осевом направлении посредством шлицевой втулки.

H s

z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки широкорулонного ленточного материала | 1985 |

|

SU1380836A1 |

| Установка для нанесения на подложку эмульсии с консервацией ее защитной пленкой | 1977 |

|

SU704666A1 |

| Устройство для намотки ленточного материала | 1983 |

|

SU1138375A1 |

| Устройство для зигзагообразной подачи ленты в рабочую зону пресса | 1975 |

|

SU517366A1 |

| Способ и система дублирования тканей | 2019 |

|

RU2712318C1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2108690C1 |

| Автомат для складывания плоских изделий | 1977 |

|

SU676523A1 |

| УПРАВЛЯЕМЫЙ КАТЕТЕР | 2006 |

|

RU2329071C2 |

| Установка для переработки отходов полимерной пленки в.и.ефимчева | 1977 |

|

SU710819A1 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

Использование: касается соединения пленочных материалов и может быть использовано при производстве дублированного софтлона с полимерными и тканевыми материалами. Сущность изобретения: устройство для непрерывного соединения оулонных материалов снабжено последовательно установленными за ру- лонодержателями по ходу движения материала механизмами натяжения и расправляющими дугами с приводом их поворота. Механизмы натяжения выполнены в виде двух валков с эластичным покрытием, снабженных приводом их прижима. Один из прессующих валов установлен с возможностью перемещения и снабжен нажимным механизмом с регулируемыми упорами. Нагреватель выполнен в виде газовой горелки и снабжен приводом ее поворота. Кроме того, привод поворота газовой горелки выполнен в виде пневмоцилиндра и рееч- но-зубчатой передачи. Привод прессующих валов выполнен в виде двух червячных передач, червяки которых имеют правую и левую нарезки и соединены подвижно в осевом направлении посредством шлице- вой втулки. 2 з. п. ф-лы, 5 ил. (Л С

fr

Г1П

6802t-Il

1742089 bud Б

19 1В .25

&u3E

52 31 21 30

. А

Ьи Г

| Устройство для дублирования поли-МЕРНОгО МАТЕРиАлА C ТКАНЕВыМ СлОЕМ | 1979 |

|

SU816769A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ получения образца для коррозионно-усталостных испытаний сварных точечных соединений | 1984 |

|

SU1219299A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-06-23—Публикация

1989-12-22—Подача