Изобретение относится к упаковочной технике и может быть использовано на предприятиях, где производится упаковка штучных изделий в картонные ящики в поточно-механизированных линиях, и предназначено для обандероливания, кантования заполненных обандероленных ящиков на другую плоскость базирования и взвешивания ящиков в условиях автоматизированной линии упаковки штучных изделий.

Известно устройство для передачи изделий между конвейерами, содержащее смонтированную на раме подвижную от силового элемента платформу с шарнирно установленной одним концом поворотной в плоскости ее перемещения площадкой, на которой смонтированы опоры 1.

Оно позволяет кантовать штучные изделия и передавать их с подающего конвейера на приемный. Однако в качестве подающего в известном устройстве использован подвесной конвейер, предназначенный для транспортирования изделий круглой формы

с отверстием. Это существенно ограничивает функциональные возможности устройства и делает его неприемлемым для обработки прямоугольных грузов, например картонных ящиков.

Известно также устройство для кантования картонных ящиков, включающее размещенные на разных уровнях подающий и приемный конвейеры, установленный на оси поворотный кантователь в виде отдельных расположенных под углом друг к другу элементов, связанный с ним привод и установленный в конце подающего конвейера ограничитель перемещения ящиков 2.

Основным недостатком известного устройства является то. что при его использовании невозможно осуществить обандероливание картонного ящика, находящегося на подающем или приемном конвейере, так как кантователь, представляющий собой отдельные элементы, расположенные под углом друг к другу, выполнен таким образом, что доступ к боковым стенкам ящика оказывается невозмож(Л

С

ным из-за того, что угол между элементами кантователя прямой, а следовательно, все элементы касаются стенок ящика при любом положении кантователя, поэтому какие- либо операции. связанные с обандероливанием, не выполнимы как на подающем, так и на приемном конвейерах. Наряду с этим конструкция кантователя неоправданно сложна, отчего снижается надежность конструкции в целом.

Помимо этого, достаточно часто в производственной практике необходимо взвесить упакованный ящик. Известное устройство не предусматривает такой возможности, отчего его функциональная насыщенность оказывается неудовлетворительной.

Целью изобретения является повышение надежности работы и. расширение технологических возможностей за счет создания условий для обандероливания ящиков на подающем конвейере и взвешивания их на площадке весов в зоне приемного конвейера.

Достигается это тем, что элементы кантователя выполнены в виде вил, расположенных под углом 110-120°, а ограничитель - в виде пластины, расположенной под углом 110-120° к поверхности подающего конвейера, при этом приемный конвейер установлен на площадке весов и имеет вертикальные и горизонтальные упоры для ограничения его смещения.

Выполнение кантователя в виде вил, расположенных на поворотной оси, позволяет осуществить свободный доступ к двум большим сторонам ящика, т.к. в предлагаемом кантователе отсутствует замкнутая пространственная конструкция а элементы кантователя(вилы)закреплены консолью на поворотной оси.

Установка вил относительно друг друга под углом 110-120° позволяет обеспечить облегченный доступ к третьей большой стороне ящика, т.к. между вертикальными вилами кантователя и вертикальной стенкой ящика образуется переменный зазор: максимальный в верхней части и минимальный в нижней. Эти достигается возможность свободного обандероливания ящика на подающем конвейере.

Выполнение ограничителя в виде пластины, установленной в конце подающего конвейера, позволяет ограничивать перемещение ящика вдоль подающего конвейера, фиксировать его точное расположение в рабочей зоне кантователя. Установка пласти- ны под углом 110-120° к плоскости транспортера обеспечивает свободный доступ к торцовой части ящика, чем достигается возможность обандероливания ящика на подающем конвейере.

Установка приемного конвейера на площадке весов позволяет расширить технологические возможности устройства, производя на нем еще одну технологическую операцию - взвешивание.

Оборудование приемного конвейера вертикальными и горизонтальными упора0 ми позволяет исключить нарушение правильной установки площадки весов при перемещении загруженного картонного ящика вдоль приемного конвейера за счет ограничения вертикального и горизонталь5 ного перемещений участка конвейера установленного на весах.

Сопоставительный анализ с известным устройством показывает, что предлагаемое устройство расположением вил кантователя

0 под углом 110-120° относительно друг друга, наличием ограничителя, выполненного в виде пластины, расположенной в конце подающего транспортера под углом 110-120° к его плоскости, установкой приемного кон5 вейера на площадке весов, а также снабжением приемного конвейера вертикальными и горизонтальными упорами существенно отличается от известного. Таким образом, предлагаемое устройство соответствует

0 критерию изобретения новизна.

Сравнение заявляемого решения с другими техническими решениями показывает, что в данной области техники признаки, отличающие заявляемое изобретение от про5 тотипа, не были выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию существенные отличия.

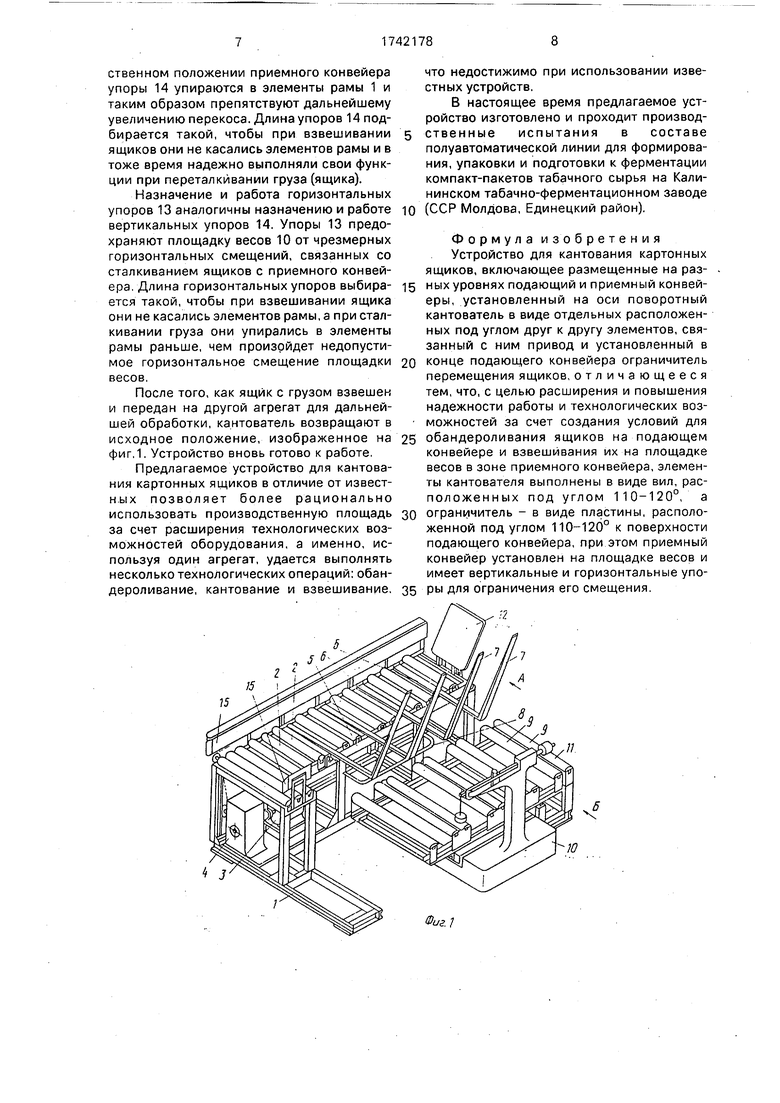

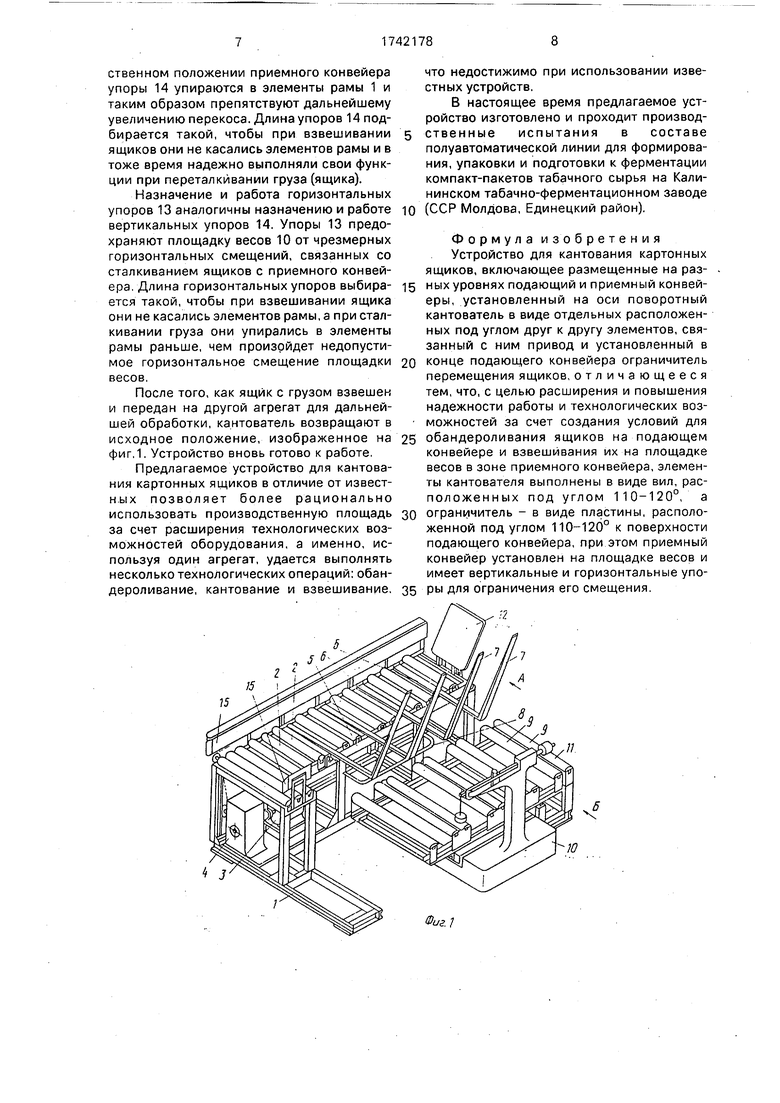

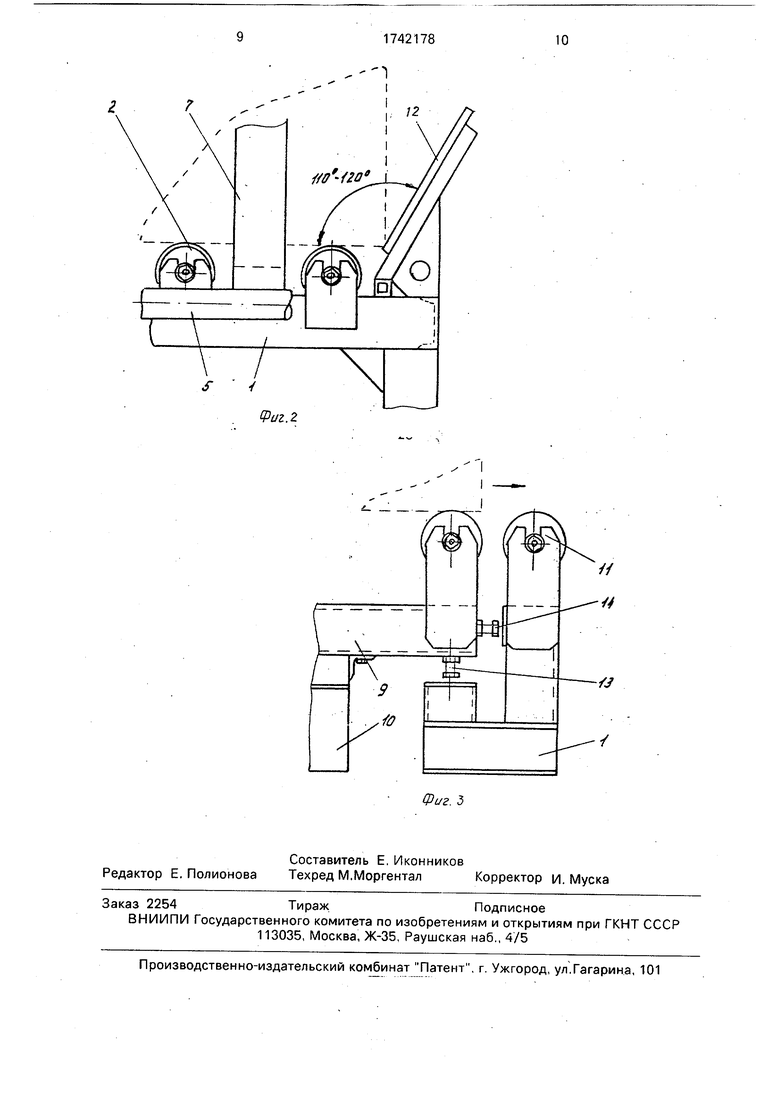

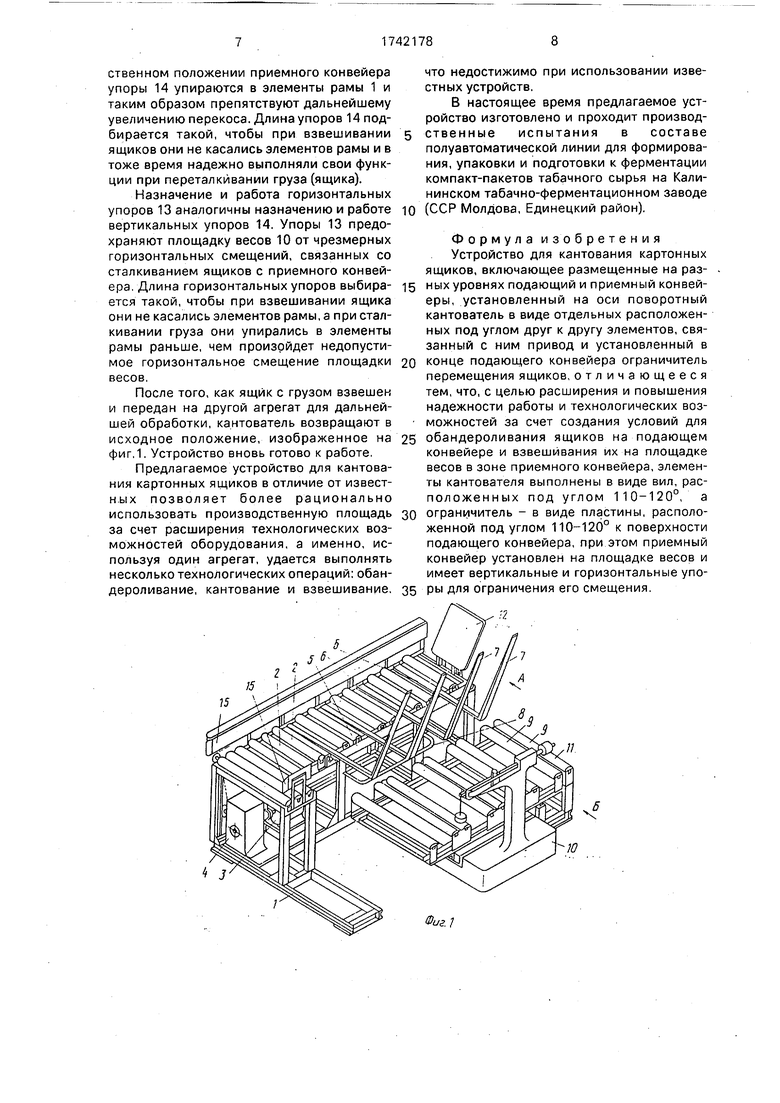

На фиг.1 показано устройство в аксоно0 метрии, общий вид; на фиг.2 - вид по стрелке А на фиг.1, поясняющий положение ограничителя относительно плоскости подающего конвейера; на фиг.З - вид по стрелке Б на фиг.1, поясняющий принцип работы

5 вертикальных и горизонтальных упоров.

Устройство состоит из рамы 1, на которой смонтирован подающий роликовый конвейер 2 (рольганг), приводимый в движение электромотором 3 через червячный редук0 тор 4. Выходной вал редуктора 4 связан с роликами конвейера 2 цепной передачей. Кантователь состоит из поворотной оси 5, подвижно закрепленной на раме 1, горизонтальных 6 и вертикальных 7 вил, установлен5 ных друг относительно друга под углом 110-120°. Поворотная ось 5 связана с электроприводом (на фиг.1 не показан) цепной передачей. На раме 1 укреплен также упорный кронштейн 8, взаимодействующий с горизонтальными вилами 6 при повороте оси

5. Приемный конвейер 9 механически не связан с рамой 1 и установлен на площадке весов 10 таким образом, что при кантовании загруженного ящика с подающего конвейера центр тяжести груза совпадает с центром площадки весов, а вертикальные вилы 7 попадают в межроликовое пространство конвейера 9.

Паразитный ролик 11 закреплен на раме 1 на одном уровне с приемным конвейером 9 и служит связывающим звеном между приемным конвейером 9 и другими технологическими агрегатами, следующими заданным устройством. Ограничитель 12 установлен в конце подающего конвейера под углом 110-120° к его плоскости и жестко соединен с рамой (фиг.2).

Горизонтальные 13 и вертикальные 14 упоры (фиг.З) закреплены на приемном конвейере 9 с возможностью регулировки их длины и взаимодействуют с элементами рамы 1. Направляющие борта 15 (фиг.1) закреплены по разные стороны подающего конвейера 2 и служат для корректировки положения картонного ящика на подающем конвейере при его движении.

Работает устройство следующим образом. Картонный ящик, загруженный штучными изделиями (пунктирно изображен на фиг.2), перемещается вдоль подающего конвейера 2 под действие электромотора 3, ки- нематически связанного с роликами конвейера 2. При этом вилы 6 и 7 кантователя находятся в исходном положении, показанном на фиг.1, т.е. горизонтальные вилы 6 - в межроликовом пространстве конвейера 2, на 5-8 мм ниже его уровня, а вертикальные вилы 7 располагаются под углом 110-120° по отношению к горизонтальным. Ящик перемещается вдоль конвейера 2 до тех пор, пока не упрется в ограничитель 12, установленный в конце конвейера 2. Как только это происходит, электромотор 3 отключают и конвейер 2 останавливается. После этого производят обандероливание картонного ящика, которое заключается в надевании на него фиксирующего пояса, представляющего собой картонный или какой-либо иной бандаж, удерживающий клапана ящика.

При практическом применении предлагаемого устройства для обработки крупногабаритных упаковок спрессованного табака, затаренного в ящики из гофрированного картона, для обандероливания используют бандажи, изготовленные из полоски мешковины, сшитой в виде кольца, надеваемого на ящик.

За счет того, что ограничитель 12 и вертикальные вилы 7 установлены не строго

вертикально, а под углом 110-120° к плоскости подающего конвейера, доступ к периметру ящика оказывается облегченным, что позволяет беспрепятственно производить

операцию обандероливания.

После того, как ящик обандеролен, включают электропривод (на фиг.1 не показан), связанный с поворотной осью 5 кантователя.Последняяначинает

0 поворачиваться вместе с вилами 6 и 7. При этом горизонтальные вилы 6 приподнимают ящик с подающего конвейера 2 и начинают повррачивать вокруг продольной оси (кантуют). В какой-то момент времени горизон5 тальные вилы 6 занимают такое положение, когда ящик начинает скользить по ним и упирается в место стыка вертикальных и горизонтальных вил (30-35°). При дальнейшем повороте кантователя ящик перестает

0 упирается на горизонтальные вилы 6 и вся тяжесть груза переносится на вертикальные вилы 7, которые в конце концов занимают горизонтальное положение на 5-8 мм ниже плоскости приемного конвейера 9. При этом

5 ящик остается лежать на роликах приемного конвейера 9. Для исключения соприкосновения вил кантователя с приемным конвейером (это может привести к погрешностям при взвешивании) устройство снабжено

0 упорным кронштейном 8, удерживающим вилы кантователя в конечном (повернутом) положении. Поскольку угловая скорость вращения оси 5 кантователя выбрана небольшой - от 2 до 5 об/мин, установка ящи5 ка на площадку весов 10 происходит плавно и без ударов, что необходимо для их нормальной эксплуатации.

С целью уменьшения массы приемного конвейера его ролики выполнены непривод0 ными, поэтому после окончания взвешивания обандероленный, взвешенный и перекантованный (повернутый на 90° вокруг продольной оси) ящик сталкивают с приемного конвейера, воздействуя на его

5 торцовую часть, на последующий агрегат линии (на фиг.1 не показан). При этом ящик перемещается вдоль приемного конвейера 9, а следовательно, его центр тяжести смещается с центра площадки весов. Появляет0 ся крутящий момент, стремящийся повернуть приемный рольганг вокруг воображаемой поперечной оси, распдложенной на середине площадки весов. Такие воздействия недопустимы, так как могут привести

5 к выходу из строя механизма весов, поэтому в предлагаемом устройстве имеются вертикальные упоры 14, регулируемые по высоте и взаимодействующие с элементами рамы (фиг.З). Они работают следующим образом: при возникновении перекосов в пространответном положении приемного конвейера упоры 14 упираются в элементы рамы 1 и таким образом препятствуют дальнейшему увеличению перекоса. Длина упоров 14 подбирается такой, чтобы при взвешивании ящиков они не касались элементов рамы и в тоже время надежно выполняли свои функции при переталкивании груза (ящика).

Назначение и работа горизонтальных упоров 13 аналогичны назначению и работе вертикальных упоров 14. Упоры 13 предохраняют площадку весов 10 от чрезмерных горизонтальных смещений, связанных со сталкиванием ящиков с приемного конвейера. Длина горизонтальных упоров выбирается такой, чтобы при взвешивании ящика они не касались элементов рамы, а при сталкивании груза они упирались в элементы рамы раньше, чем произойдет недопустимое горизонтальное смещение площадки весов.

После того, как ящик с грузом взвешен и передан на другой агрегат для дальнейшей обработки, кантователь возвращают в исходное положение, изображенное на фиг,1. Устройство вновь готово к работе.

Предлагаемое устройство для кантования картонных ящиков в отличие от извест- ных позволяет более рационально использовать производственную площадь за счет расширения технологических возможностей оборудования, а именно, используя один агрегат, удается выполнять несколько технологических операций: обан- дероливание, кантование и взвешивание.

15

15

что недостижимо при использовании известных устройств.

В настоящее время предлагаемое устройство изготовлено и проходит производственные испытания в составе полуавтоматической линии для формирования, упаковки и подготовки к ферментации компакт-пакетов табачного сырья на Калининском табачно-ферментационном заводе

(ССР Молдова, Единецкий район).

Формула изобретения Устройство для кантования картонных ящиков, включающее размещенные на разных уровнях подающий и приемный конвейеры, установленный на оси поворотный кантователь в виде отдельных расположенных под углом друг к другу элементов, связанный с ним привод и установленный в

конце подающего конвейера ограничитель

перемещения ящиков, отличающееся

тем, что, с целью расширения и повышения

надежности работы и технологических возможностей за счет создания условий для

обандероливания ящиков на подающем конвейере и взвешивания их на площадке весов в зоне приемного конвейера, элементы кантователя выполнены в виде вил, расположенных под углом 110-120°, а

ограничитель - в виде пластины, расположенной под углом 110-120° к поверхности подающего конвейера, при этом приемный конвейер установлен на площадке весов и имеет вертикальные и горизонтальные упоры для ограничения его смещения.

®иг.1

S 4

Сущность изобретения: на разных уровнях размещены подающий конвейер 2 и приемный конвейер 9. Между конвейерами 2 и 9 на оси 5 установлен поворотный от привода кантователь, выполненный в виде расположенных под углом 110-120° отдельных вил 6 и 7. В конце конвейера 2 установлен под углом 110-120° к нему ограничитель 12 перемещения ящиков, выполненный в виде пластины. Приемный конвейер 9 установлен на площадке весов 10 и имеет верти- кальные и горизонтальные упоры для ограничения смещения. 3 ил.

/

| Устройство для передачи изделий между конвейерами | 1982 |

|

SU1068356A1 |

| Устройство для кантования картонных ящиков | 1984 |

|

SU1177248A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-06-23—Публикация

1990-01-02—Подача