Изобретение относится к оборудованию для изготовления вспененных изделий, в частности теплоизоляции из неорганического пенопласта при производстве строительных материалов, и может быть использовано в других отраслях промышленности.

Известна линия для изготовления теплоизоляционных материалов на основе жидкого стекла, содержащая узел дозирования компонентной смеси, vaeji транспортирования, смеситель, термокамеру, калибрующий элемент и установку поперечной резки,

Недостатком этой линии для. изготовления теплоизоляционных материалов является: невозможность изготовления изделий различной объемной конфигурации;, сложность калибрующего

элемента; малая производительность вследствие длительной выдержки теплоизоляционного материала при его формовании в термокамере; большой расход теплоэнергии, в частности электроэнергии, вследствие длительного при высокой температуре нагрева теплоизоляционного материала при его формовании; наличие теплопотерь при выгрузке теплоизоляционного материала из термокамеры и, наконец, наличие брака из-за появления микротрещин в теплоизоляционном материале из-за неравномерности его нагрева по толщине, а также при его выгрузке вследствие разности температур термокамеры и окружающей среды.

Наиболее близким к предлагаемому по достигаемому результату и техничес vj

4ь

СП

сл ел

кой сущности является устройство для непрерывного изготовления слоистых изделий, содержащее питатель композиционной смеси, формирующий узел в виде расположенных друг над другом нижнего подающего транспортера и верхних подпрессовывающих элементов, нагревательную камеру, выполненную в виде секций, установленных над нижним транспортером по его длине.

Недостатками известного устройства для непрерывного изготовления слоисты изделий являются недостаточная его производительность и качество изготовляемых изделий.

Цель изобретения - повышение производительности устройства и качества изготовляемых изделий.

Указанная цель достигается тем, что в устройстве для изготовления изделий из неорганического пенопласта содержащем питатель композиционной смеси, формирующий узел, выполненный в виде расположенных друг над другом нижнего питающего транспортера и верхних подпрессозывающих элементов, нагревательную камеру, выполненную в виде секций, установленных над нижним транспортером по его длине, верхние подпрессовывающие элементы выполнены в виде ряда разновысоких формирующих валков, ус тан о вленных между каждыми соседними секциями и на выходе из зоны формирования.

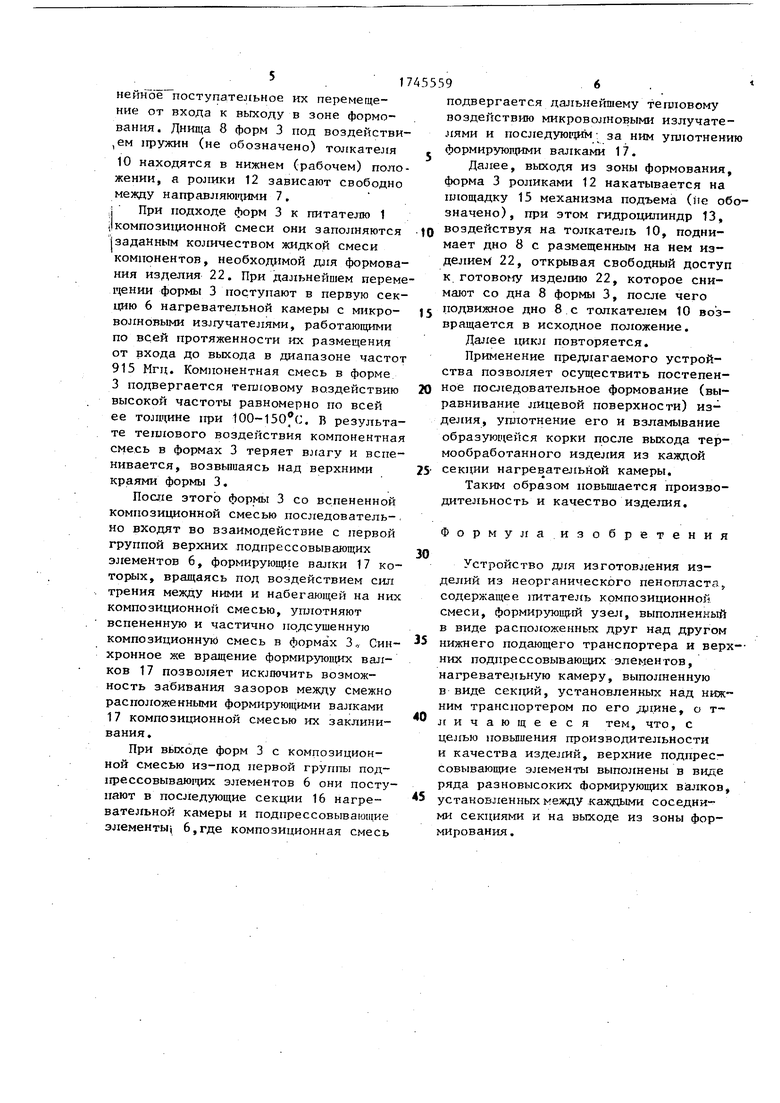

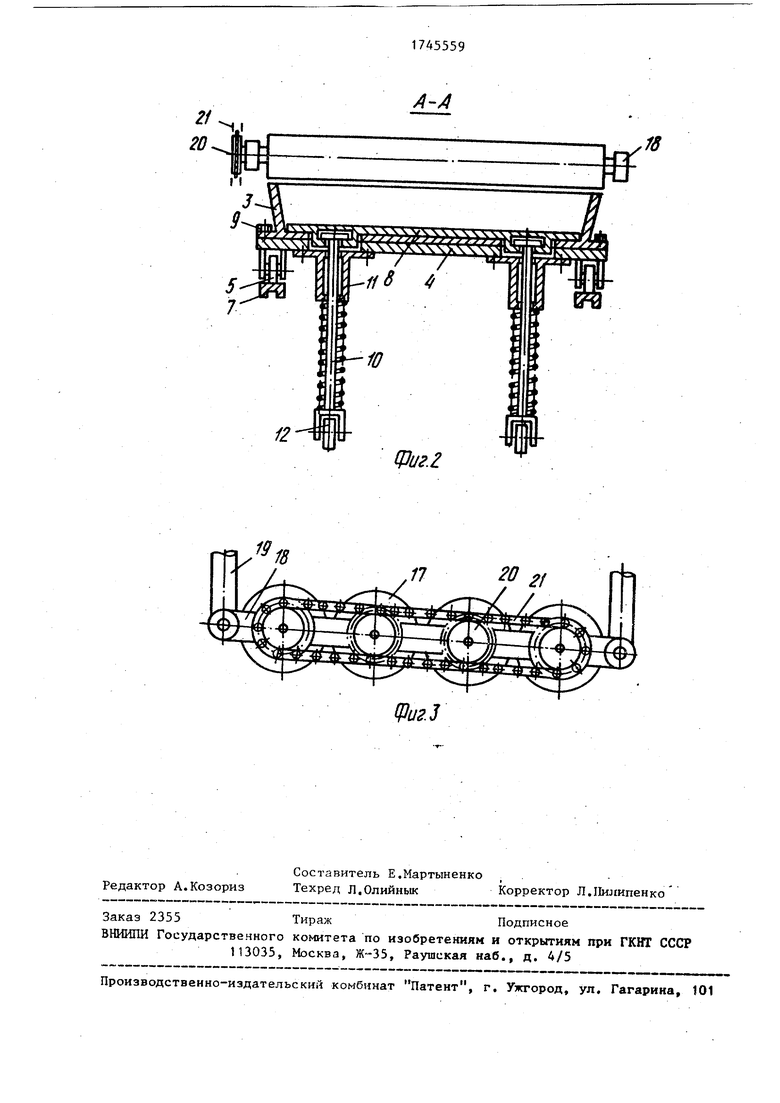

На фиг„ 1 изображено устройство дл изготовления изделий из неорганического пенопласта, общий вид; на фиг.2 разрез А-А на фиг. 1; на фиг. 3 - узел верхних подпрессовывающих элементов.

Устройство для изготовления изделий из неорганического пенопласта содержит питатель 1 композиционной смесиs формирующий узел, включающий расположенные друг над другом нижний питающий транспортер 2 с формами 3, установленными на его звеньях 4 с роликами 5, и верхние подпрессовывающие элементы 6„

Звенья 4 транспортера 2 роликами 5 в зоне формования взаимодействуют с неподвижными горизонтальными направляющими 7

Формы 3 выполнены с подвижным дном 8 и закреплены на звеньях 4 с помощью крепежных элементов 9. На дне 8 формы 3 смонтированы подпружиненные толкатели 10, размещенные в направляющих 11, Толкатели выполнены с. роликами 12, установленными с воз

0

5

0

5

5

можностью контакта с механизмом их подъема, выполненного, например, в виде силового цилиндра 13 с укрепленной на его штоке 14 площадкой 15, взаимодействующей с роликами 12. Форма 3 и ее дно 8 могут быть выполнены разных размеров и конфигурации.

В зоне формования устройства над нижним транспортером 2 по его длине установлены секции 16 нагревательной камеры. Причем между каждыми соседними секциями 16 и на выходе из зоны формования размещены верхние подпрессовывающие элементы 6, выполненные в виде ряда разновысоких формирующих валков 17, смонтированных с возможностью вращения на раме 18, связанной с механизмом 19 подъема рам для регулирования зазора между формирующими валками 18 и формой 3. Формирующие валки 17 снабжено механизмом синхронного вращения, выполненным в виде укрзпленных на конце каждого формирующего валка 17 звездочек 20, соединенных между собой цепью 21, например цепью Галля. Секции 16 нагревательной камеры выполнены с микроволновыми излучателями (не показаны) и размещены в них так, что зоны максимального теплового излучения смежно расположенных излучателей смещены одна относительно другой с возможностью перекрытия изделия 22 в форме 3 по всей его площади.

Устройство работает следующим образом.

На звеньях 4 транспортера 2 монтируют формы 3 соответствующей конфигурации и размеров. Механизмом 19 40 подъема рамы 18 устанавливают формирующие валки 17 так, чтобы формирующие валки 7, обращенные в сторону входа формы 3, размещались с определенным зазором над верхней ее кром- 45 кой, а формирующие валки 17, обращенные в сторону выхода формы 3 - на уровне ее кромки, и тем самым, предопределяют требуемую толщину изделия 22.

Такая установка подпрессовывающих элементов 6 под определенным углом обеспечивает постепенное уплотнение композиционной смеси в форме 3, предотвращая вместе с тем ее выдавливание в верхнем положении.

При движении транспортера 2 в верхнем положении звенья 1 с фирмами 3 набегают ролики 5 ча направляющие 17, что обеспечивает прямоли0

50

55

нейное поступательное их перемещение от входа к выходу в зоне формования. Днища 8 форм 3 под воздействи- , ем пружин (не обозначено) толкателя 10 находятся в нижнем (рабочем) положении, а ролики 12 зависают свободно между направляющими 7. j При подходе форм 3 к питателю 1 ..(композиционной смеси они заполняются (заданным количеством жидкой смеси компонентов, необходимой для формования изделия 22. При дальнейшем перемещении формы 3 поступают в первую секцию 6 нагревательной камеры с микро- волновыми из.гучателями, работающими по всей протяженности их размещения от входа до выхода в диапазоне частот 915 Мгц. Компонентная смесь в форме 3 подвергается тепловому воздействию высокой частоты равномерно по всей ее толщине при 100-150°С. В результате теплового воздействия компонентная смесь в формах 3 теряет влагу и вспенивается, возвышаясь над верхними краями формы 3.

После этого формы 3 со вспененной композиционной смесью последовательно входят во взаимодействие с первой группой верхних подпрессовывающих элементов 6, формирующие валки 17 которых, вращаясь под воздействием сил трения между ними и набегающей на них композиционной смесью, уплотняют вспененную и частично подсушенную композиционную смесь в формах 3„ Синхронное же вращение формирующих валков 17 позволяет исключить возможность забивания зазоров между смежно расположенными формирующими валками 17 композиционной смесью их заклинивания.

При выходе форм 3 с композиционной смесью из-под первой группы подпрессовывающих элементов 6 они поступают в последующие секции 16 нагре- вательной камеры и подирессовываюшке элементы, 6,где композиционная смесь

5 5

Q

5

0

подвергается дальнейшему тепловому воздействию микроволновыми излучателями и последующим за ним уплотнению формирующими валками 17.

Далее, выходя из зоны формования, форма 3 роликами 12 накатывается на площадку 15 механизма подъема (не обозначено), при этом гидроцилиндр 13, воздействуя на толкатель 10, поднимает дно 8 с размещенным на нем изделием 22, открывая свободный доступ к готовому изделию 22, которое снимают со дна 8 формы 3, после чего подвижное дно 8 с толкателем 10 возвращается в исходное положение.

Далее цикл повторяется.

Применение предлагаемого устройства позволяет осуществить постепенное последовательное формование (выравнивание лицевой поверхности) изделия, уплотнение его и взламывание образующейся корки после выхода тер- мообработанного изделия из каждой секции нагревательной камеры.

Таким образом повышается производительность и качество изделия.

Формула изобретения

Устройство для изготовления изделий из неорганического пенопласта., содержащее питатель композиционной смеси, формирующий узел, выполненный в виде расположенных друг над другом нижнего подающего транспортера и верх-- них подпрессовывающих элементов, нагревательную камеру, выполненную в виде секций, установленных над нижним транспортером по его длине, о т- личающееся тем, что, с целью повышения производительности и качества изделий, верхние подпрес- совывающие элементы выполнены ъ виде ряда разновысоких формирующих валков, установленных ежду каждыми соседними секциями и на выходе из зоны формирования .

21 20.

ч.|

12

А-А

ft 4

Риг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывного изготовления слоистых панелей | 1981 |

|

SU1090576A1 |

| Устройство для изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования | 2017 |

|

RU2681908C1 |

| Технлогическая линия для изготовления теплоизоляционных изделий | 1975 |

|

SU556034A1 |

| Технологическая линия для изготовления строительных теплоизоляционных изделий | 1981 |

|

SU973368A1 |

| Установка для формования пенопластовых теплоизоляционных элементов трубопроводов | 1987 |

|

SU1549776A1 |

| Устройство дл непрерывного формования вспененного пенопласта | 1977 |

|

SU703355A1 |

| Технологический комплекс по производству железобетонных изделий | 1987 |

|

SU1445974A1 |

| Установка для непрерывного изготовления слоистых изделий | 1981 |

|

SU1090577A1 |

| Технологическая линия для изготовления железобетонных изделий | 1980 |

|

SU931472A2 |

| Конвейерная линия для производства пеноматериалов | 1983 |

|

SU1139720A1 |

Использование: производство строительных материалов, изготовление теплоизоляционных плит из вспененных материалов. Сущность изобретения: устройство содержит питатель композиционной смеси, формирующий узел. Над нижним подающим транспортером расположены секции нагревательной камеры. Верхние иодпрессовывающие элементы выполнены в виде разновысоких формирующих валков, размещенных между каждыми соседними секциями с микроволновыми излучателями и на выходе из зоны формования. 3 ил.

fej

| Авторское свидетельство СССР № 1329064, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Установка для непрерывного изготовления слоистых изделий | 1981 |

|

SU1090577A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-07-07—Публикация

1990-01-15—Подача