Изобретение относится к технике упаковки и может быть использовано при механизации и автоматизации укладывания изделий в тару.

Известны устройства для укладки изделий в тару, содержащие площадку для формирования слоя изделий, площадку для тары, а также мех$# изм переноса изделий, состоящий из каретки, управляемой горизонтальным цилиндром, и вертикального силового цилиндра, оснащенного захватом слоя изделий.

Наиболее близким к предлагаемому является устройство для выемки и укладки бутылок в тару, содержащее станину, стол для изделий, стол для тары и механизм переноса изделий в тару, включающий два силовых цилиндра, два подъемно-опускных захвата, установленных на концах поворотной штанги.

Недостатком известного устройства является возможность повреждения изделий захватами, обусловленная давлением захватов на изделия при надвигании в момент времени,пока не произойдет срабатывание реле останова привода перемещения захвата, т.е. данные устройства не рекомендуется использовать для приема изделий в мягкой или хрупкой упаковке.

Цель изобретения - снижение повреждаемости изделий.

Поставленная цель достигается тем, что в устройстве для укладки изделий в тару, содержащем станину, стол для изделий, стол дпя тары и механизм переноса изделий в тару, включающий два силовых цилиндра, два подъемно-опускных захвата, установленных на концах поворотной штанги, закрепленной в центре на вертикальной оси, смонтированной между столом для изделий и столом для тары, силовые цилидры закреплены на концах поворотной штанги, вдоль их штоков установлены упоры с последовательно увеличивающейся высотой, а захваты закреплены на свободных концах штоков, при этом под каждым силовым цилиндром на штанге смонтирован с возможностью вращения диск, по периферии которого выполнены пазы различной глубины для взаимодействия с соответствующими упорами на штоках силовых цилиндров, на верхней поверхности дисков закреплены пальцы, а на станине по окружности закреплены кулачки для взаимодействия с пальцами дисков при прямом и обратном ходе штанги.

Таким образом, при перемещении захватов последние останавливаются над слоем изделий после контакта соответствующего упора с поверхностью диска, предотвращая деформацию изделий захватом.

Для.обеспечения многослойной укладки на поверхности диска выполнено несколько пазов, соответствующих выступам на штоке, а вращение диска, обеспечивающее подвод соответствующего паза к упорам на штоке, осуществляется посредством взаимодействия пальцев, размещенных на

0 диске, с соответствующими кулачками.

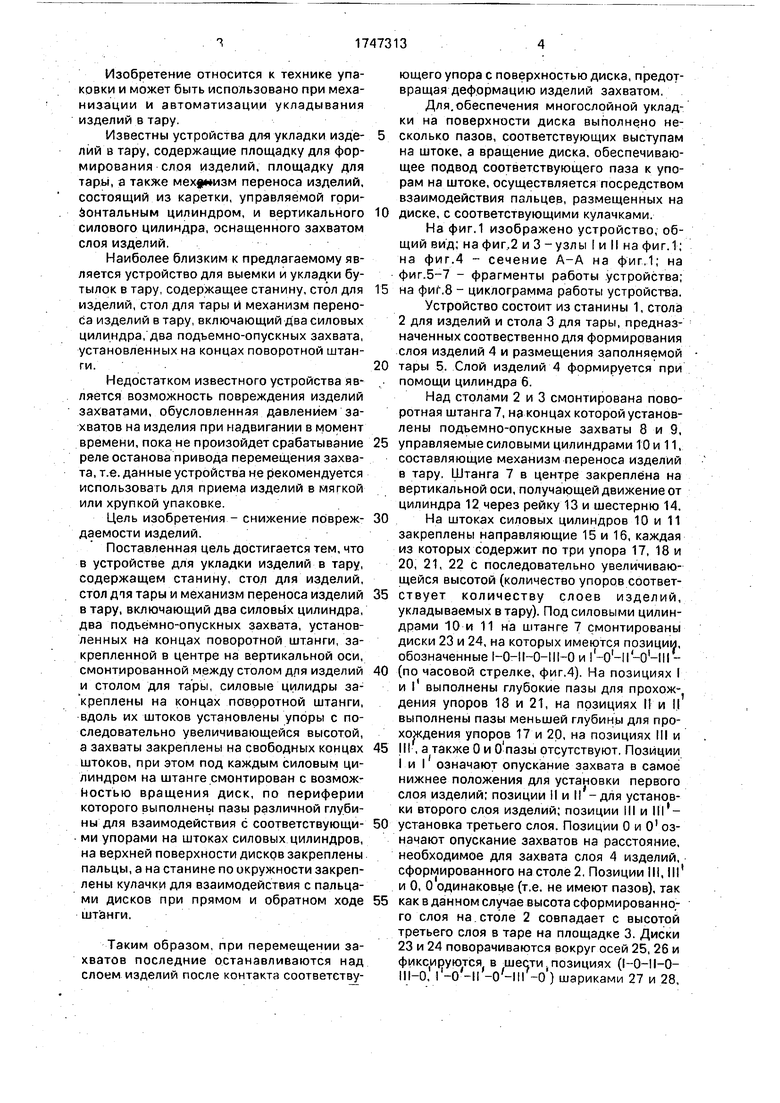

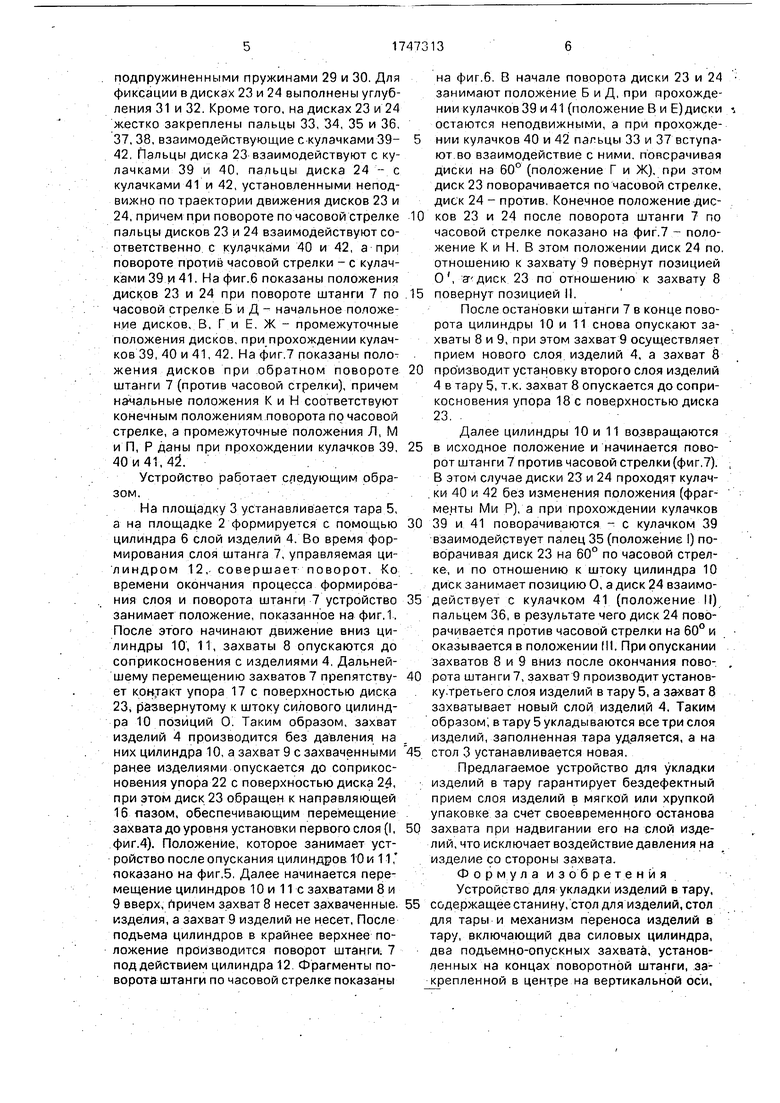

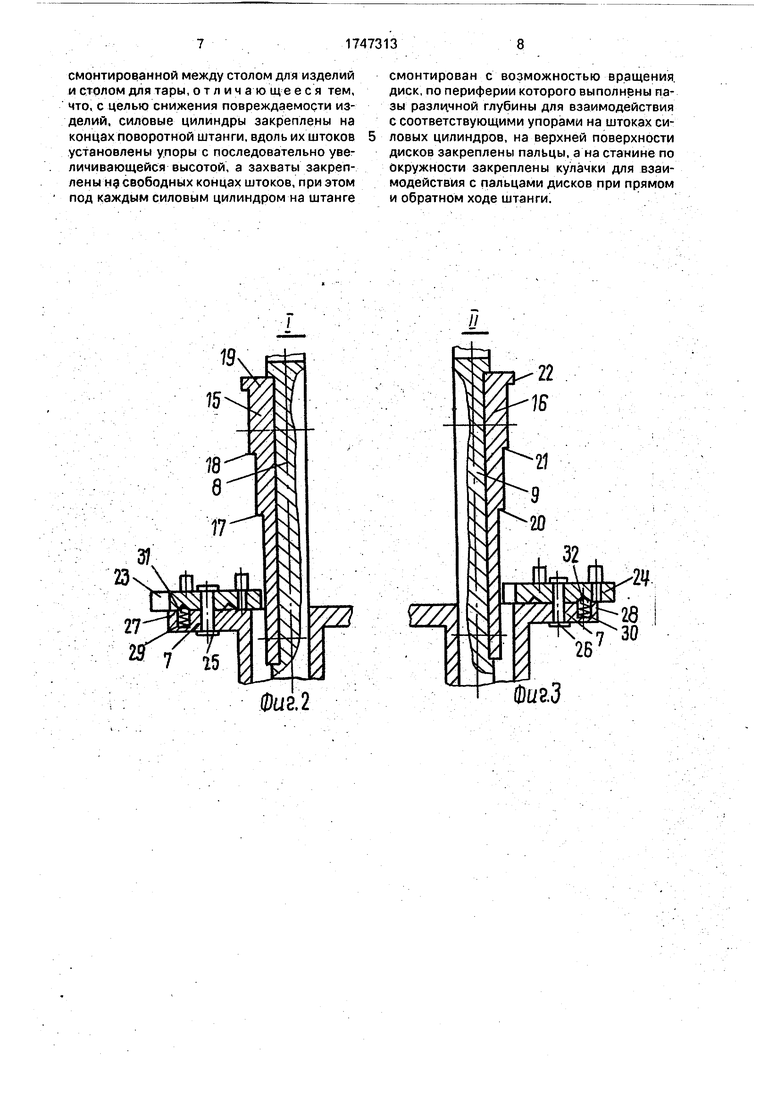

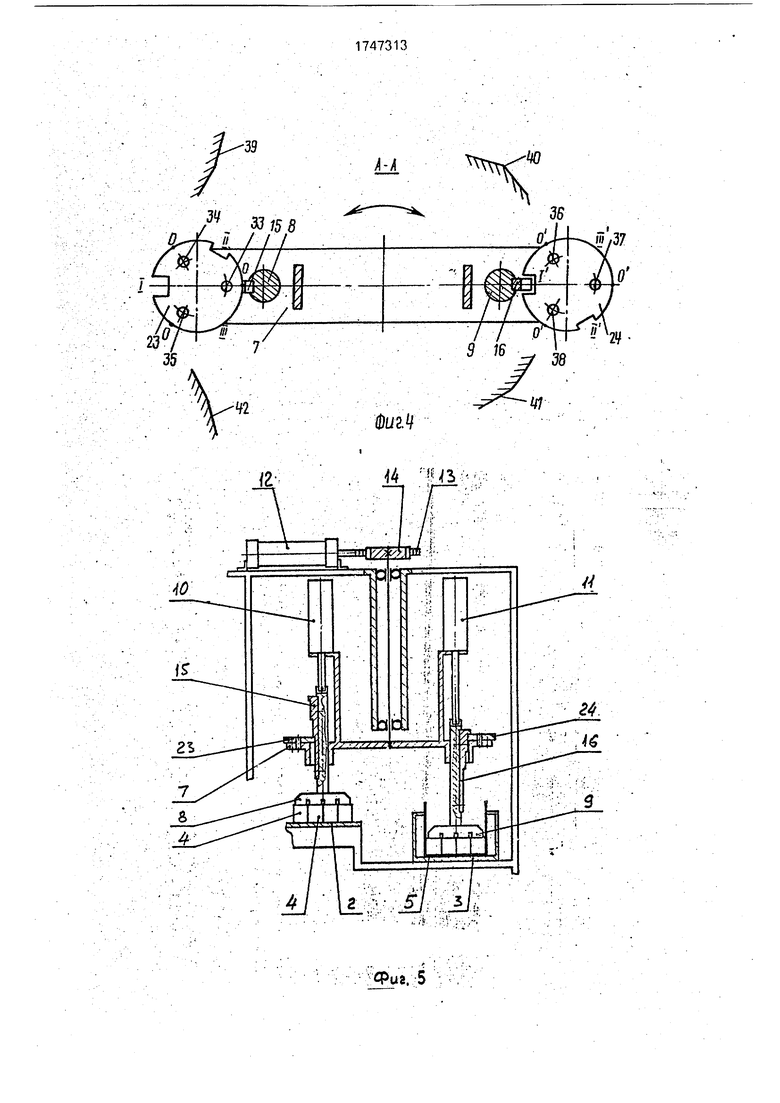

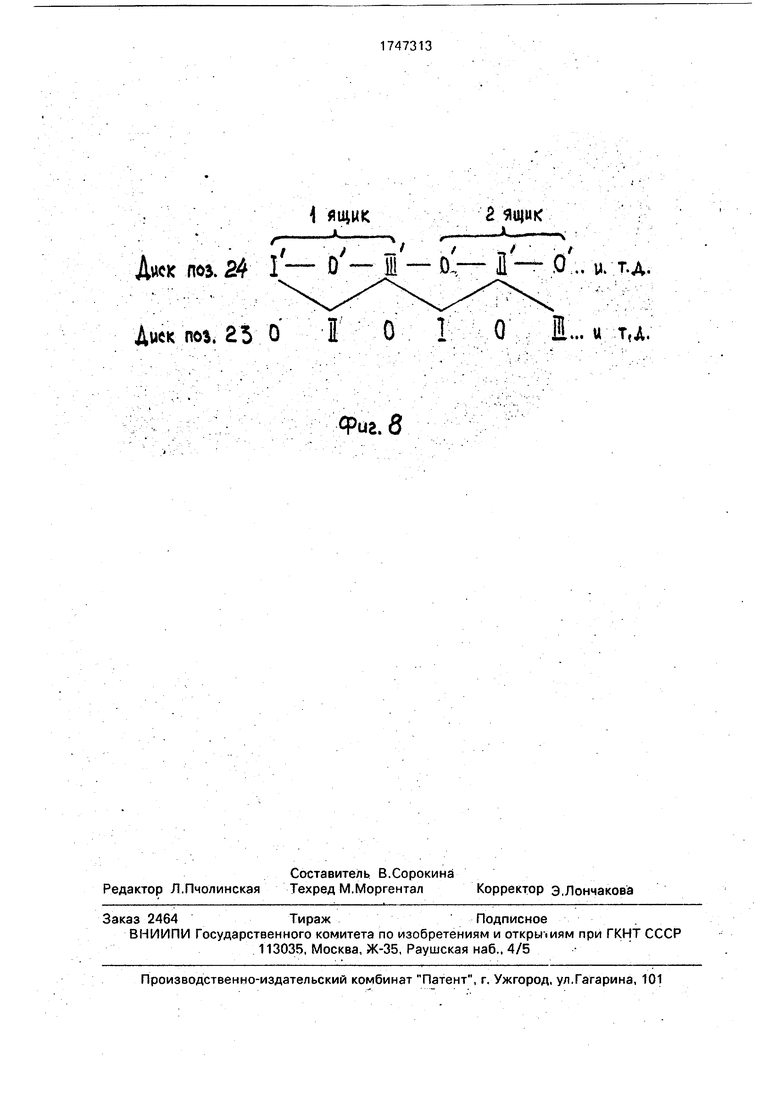

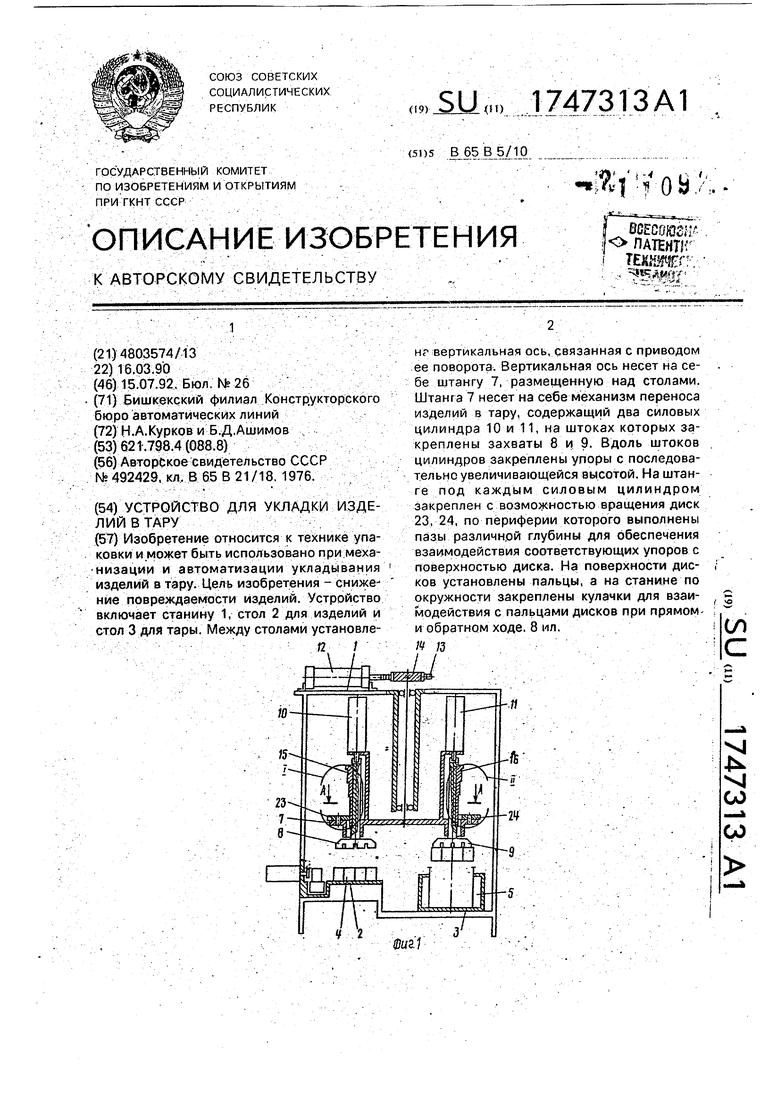

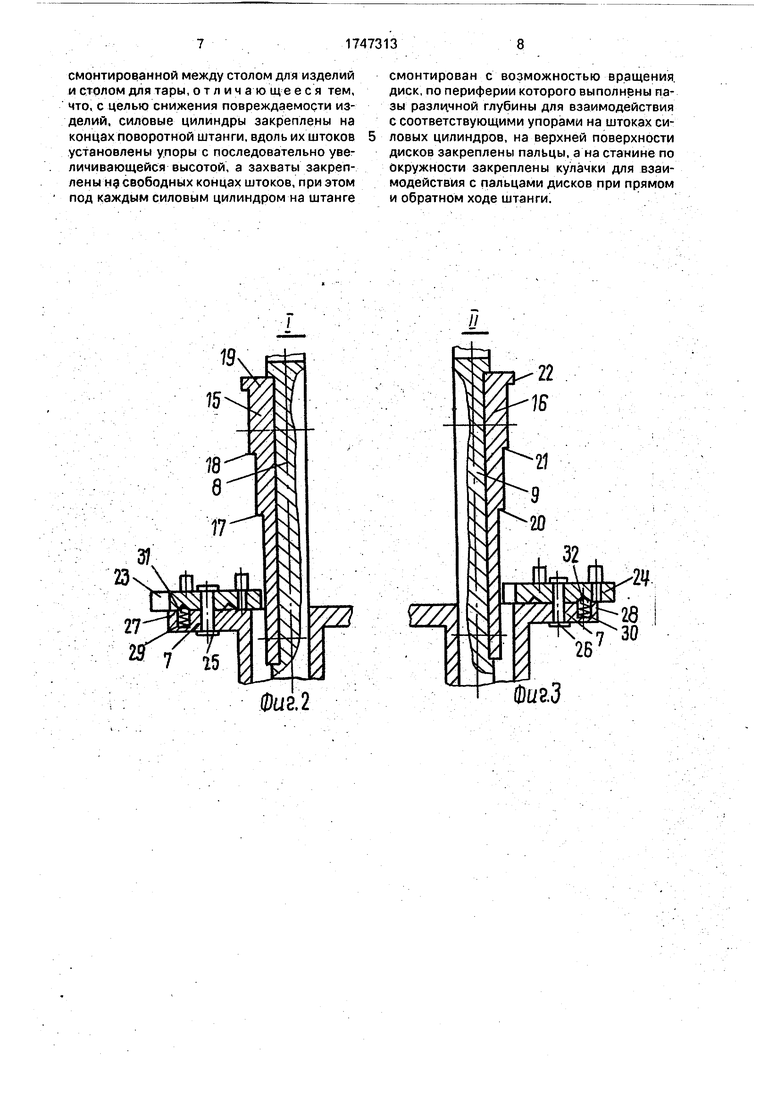

На фиг.1 изображено устройство, общий вид; на фиг.2 и 3 -узлы I и II на фиг.1; на фиг.4 - сечение А-А на фиг.1; на фиг.5-7 - фрагменты работы устройства;

5 на фиг,8 - циклограмма работы устройства. Устройство состоит из станины 1, стола 2 для изделий и стола 3 для тары, предназначенных соотвественно для формирования слоя изделий 4 и размещения заполняемой

0 тары 5. Слой изделий 4 формируется при помощи цилиндра 6.

Над столами 2 и 3 смонтирована поворотная штанга 7, на концах которой установлены подъемно-опускные захваты 8 и 9,

5 управляемые силовыми цилиндрами 10 и 11, составляющие механизм переноса изделий в тару. Штанга 7 в центре закреплена на вертикальной оси, получающей движение от цилиндра 12 через рейку 13 и шестерню 14.

0На штоках силовых цилиндров 10 и 11

закреплены направляющие 15 и 16, каждая из которых содержит по три упора 17, 18 и 20, 21, 22 с последовательно увеличивающейся высотой (количество упоров соответ5 ствует количеству слоев изделий, укладываемых в тару). Под силовыми цилиндрами 10 и 11 на штанге 7 смонтированы диски 23 и 24, на которых имеются позиции, обозначенные KHI-0-III-0 и I -O -ll -O -lll 0 (по часовой стрелке, фиг.4). На позициях I и I выполнены глубокие пазы для прохождения упоров 18 и 21, на позициях II и II выполнены пазы меньшей глубины для прохождения упоров 17 и 20, на позициях III и

5 III, а также 0 и О пазы отсутствуют. Позиции I и I означают опускание захвата в самое нижнее положения для установки первого слоя изделий; позиции II и II -для установки второго слоя изделий; позиции III и установка третьего слоя. Позиции 0 и 0 означают опускание захватов на расстояние, необходимое для захвата слоя 4 изделий, сформированного на столе 2. Позиции III, III1 и О, О одинаковое (т.е. не имеют пазов), так

5 как в данном случае высота сформированного слоя на столе 2 совпадает с высотой третьего слоя в таре на площадке 3. Диски 23 и 24 поворачиваются вокруг осей 25, 26 и фиксируются в шести, позициях (1-0-11-0- II1-0, l -0 -II -0-III -О ) шариками 27 и 28,

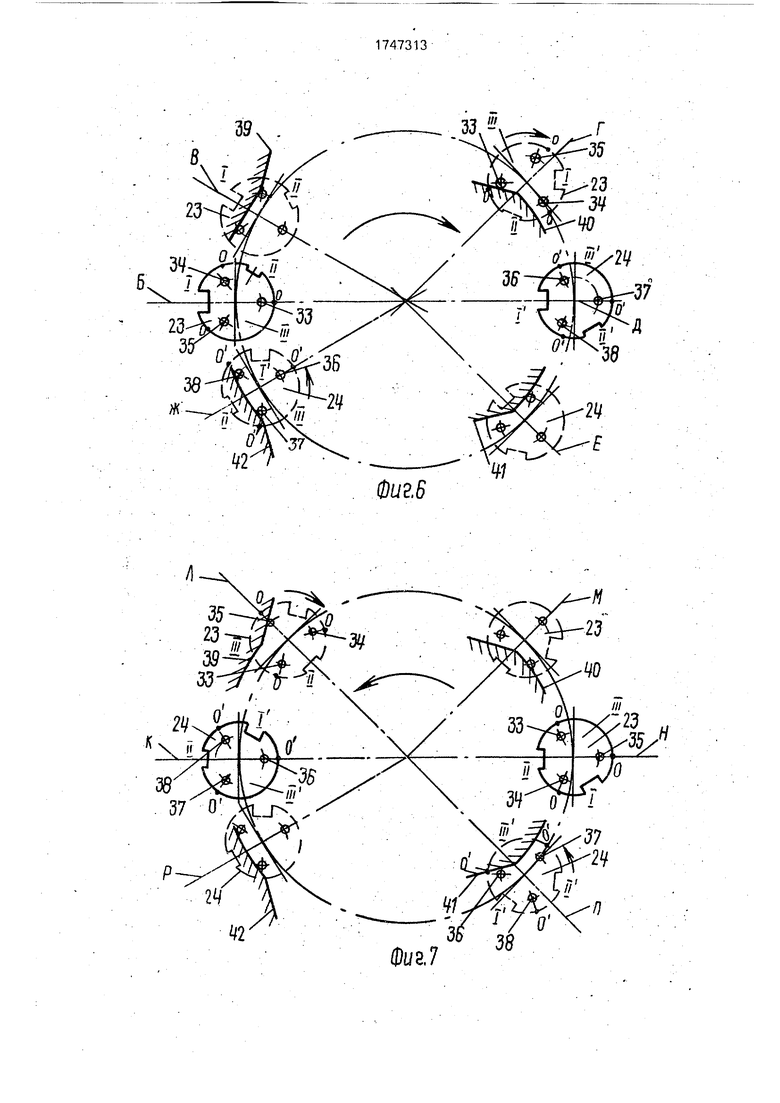

подпружиненными пружинами 29 и 30. Для фиксации в дисках 23 и 24 выполнены углубления 31 и 32. Кроме того, на дисках 23 и 24 жестко закреплены пальцы 33, 34, 35 и 36, 37, 38, взаимодействующие с кулачками 39- 42. Пальцы диска 23 взаимодействуют с кулачками 39 и 40, пальцы диска 24 - с кулачками 41 и 42, установленными неподвижно по траектории движения дисков 23 и 24, причем при повороте по часовой стрелке пальцы дисков 23 и 24 взаимодействуют соответственно с кулачками 40 и 42, а при повороте против часовой стрелки - с кулачками 39 и 41. На фиг.6 показаны положения дисков 23 и 24 при повороте штанги 7 по часовой стрелке Б и Д - начальное положение дисков. В, Г и Е, Ж - промежуточные положения дисков, при прохождении кулачков 39, 40 и 41, 42. На фиг.7 показаны положения дисков при обратном повороте штанги 7 (против часовой стрелки), причем начальные положения К и Н соответствуют конечным положениям поворота почасовой стрелке, а промежуточные положения Л, М и П, Р даны при прохождении кулачков 39, 40 и 41. 41

Устройство работает следующим образом.

На площадку 3 устанавливается тара 5, а на площадке 2 формируется с помощью цилиндра 6 слой изделий 4. Во время формирования слоя штанга 7, управляемая цилиндром 12, совершает поворот. Ко времени окончания процесса формирования слоя и поворота штанги 7 устройство занимает положение, показанное на фиг. 1. После этого начинают движение вниз цилиндры 10, 11, захваты 8 опускаются до соприкосновения с изделиями 4, Дальнейшему перемещению захватов 7 препятствует контакт упора 17 с поверхностью диска 23, развернутому к штоку силового цилиндра 10 позиций О. Таким образом, захват изделий 4 производится без давления на них цилиндра 10, а захват 9 с захваченными ранее изделиями опускается до соприкосновения упора 22 с поверхностью диска 24, при этом диск 23 обращен к направляющей 16 пазом, обеспечивающим перемещение захвата до уровня установки первого слоя (I, фиг.4). Положение, которое занимает устройство после опускания цилиндров 10 и 11 , показано на фиг.5. Далее начинается перемещение цилиндров 10 и 11 с захватами 8 и 9 вверх, причем захват 8 несет захваченные, изделия, а захват 9 изделий не несет, После подъема цилиндров в крайнее верхнее положение производится поворот штанги. 7 под действием цилиндра 12 Фрагменты поворота штанги по часовой стрелке показаны

на фиг.6. В начале поворота диски 23 и 24 занимают положение Б и Д, при прохождении кулачков 39 и 41 (положение В и Е) диски остаются неподвижными, а при прохожде- 5 нии кулачков 40 и 42 пагьцы 33 и 37 вступают во взаимодействие с ними, поворачивая диски на 60° (положение Г и Ж), при этом диск 23 поворачивается по часовой стрелке, диск 24 - против. Конечное положение дис10 ков 23 и 24 после поворота штанги 7 по часовой стрелке показано на фиг.7 - положение К и Н. В этом положении диск 24 по. отношению к захвату 9 повернут позицией О , а диск 23 по отношению к захвату 8

5 повернут позицией II.

После остановки штанги 7 в конце поворота цилиндры 10 и 11 снова опускают захваты 8 и 9, при этом захват 9 осуществляет прием нового слоя изделий 4, а захват 8

0 производит установку второго слоя изделий 4 в тару 5, т.к. захват 8 опускается до соприкосновения упора 18с поверхностью диска 23.

Далее цилиндры 10 и 11 возвращаются

5 в исходное положение и начинается поворот штанги 7 против часовой стрелки (фиг.7). В этом случае диски 23 и 24 проходят кулачки 40 и 42 без изменения положения (фрагменты Ми Р), а при прохождении кулачков

0 39 и 41 поворачиваются - с кулачком 39 взаимодействует палец 35 (положение I) поворачивая диск 23 на 60° по часовой стрелке, и по отношению к штоку цилиндра 10 диск занимает позицию О, а диск 24 взаимо5 действует с кулачком 41 (положение II) пальцем 36, в результате чего диск 24 поворачивается против часовой стрелки на 60° и оказывается в положении (II. При опускании захватов 8 и 9 вниз после окончания пово0 рота штанги 7, захват 9 производит установ- ку.третьего слоя изделий в тару 5, а захват 8 захватывает новый слой изделий 4. Таким образом, в тару 5 укладываются все три слоя изделий, заполненная тара удаляется, а на

5 стол 3 устанавливается новая.

Предлагаемое устройство для укладки изделий в тару гарантирует бездефектный прием слоя изделий в мягкой или хрупкой упаковке за счет своевременного останова

0 захвата при надвигании его на слой изделий, что исключает воздействие давления на изделие со стороны захвата.

Формула изобретения Устройство для укладки изделий в тару,

5 содержащее станину, стол для изделий, стол для тары и механизм переноса изделий в тару, включающий два силовых цилиндра, два подъемно-опускных захвата, установленных на концах поворотной штанги, закрепленной в центре на вертикальной оси,

смонтированной между столом для изделий и столом для тары, отличающееся тем, что, с целью снижения повреждаемости изделий, силовые цилиндры закреплены на концах поворотной штанги, вдоль их штоков установлены упоры с последовательно увеличивающейся высотой, а захваты закреплены на свободных концах штоков, при этом под каждым силовым цилиндром на штанге

смонтирован с возможностью вращения диск по периферии которого выполнены пазы различной глубины для взаимодействия с соответствующими упорами на штоках силовых цилиндров, на верхней поверхности дисков закреплены пальцы, а на станине по окружности закреплены кулачки для взаимодействия с пальцами дисков при прямом и обратном ходе штанги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выпрессовки гильз из блоков цилиндров двигателей | 1988 |

|

SU1516294A1 |

| Роторная машина | 1978 |

|

SU781086A1 |

| Грейферное устройство для подачи заготовок в пресс | 1987 |

|

SU1454551A1 |

| Манипулятор для дозированной загрузки емкости сыпучим материалом | 1985 |

|

SU1281399A1 |

| Установка для контроля и маркировки маканых резиновых изделий | 1982 |

|

SU1126456A1 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Круглошлифовальный станок | 1988 |

|

SU1546235A1 |

| Гибкая автоматическая линия | 1989 |

|

SU1662808A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Устройство для клеймения | 1985 |

|

SU1382530A1 |

Изобретение относится к технике упаковки и может быть использовано при механизации и автоматизации укладывания изделий в тару. Цель изобретения - снижение повреждаемости изделий. Устройство включает станину 1, стол 2 для изделий и стол 3 для тары. Между столами установлеП / Ю н вертикальная ось, связанная с приводом ее поворота. Вертикальная ось несет на себе штангу 7, размещенную над столами. Штанга 7 несет на себе механизм переноса изделий в тару, содержащий два силовых цилиндра 10 и 11, на штоках которых закреплены захваты 8 и 9. Вдоль штоков цилиндров закреплены упоры с последовательно увеличивающейся высотой. На штанге под каждым силовым цилиндром закреплен с возможностью вращения диск 23, 24, по периферии которого выполнены пазы различной глубины для обеспечения взаимодействия соответствующих упоров с поверхностью диска. На поверхности дисков установлены пальцы, а на станине по окружности закреплены кулачки для взаимодействия с пальцами дисков при прямом и обратном ходе. 8 ил. 13 i (Л С vj 4 х| 00 со 0U27

79

Фиг, 2

7777,

фнгЗ

Shi W

№

ftz, ,1

№

С1САШ

В.

ФигБ

Фиг, 7

ящик

Л.

ч

, 24 I - I - D - В - О ., и. т.д.

Диск поз

Диск п. ЕЗ О 1 О 1 О I... и тд.

Фиг. 8

2 ящик

Л.

| Устройство для выемки и укладки булок в тару | 1974 |

|

SU492429A1 |

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-07-15—Публикация

1990-03-16—Подача