Изобретение относится к машиностроению и может быть использовано для поверхностного упрочнения металлов при обработке источниками с высокой концентрацией энергии.

Известен способ поверхностной закалки металлов лучом лазера [1], при котором режим обработки регулируют изменением энергии импульса, длительности его и диаметра пятна, считая, что распределение энергии по пятну близко к равномерному.

Недостатками его следует считать невозможность одновременно реализовать различные стадии теплового воздействия (отжига, закалки и отпуска) в условиях однократного облучения поверхности, сложность взаимоувязки механических характеристик образующихся структур с режимами обработки.

Известен также способ поверхностного упрочнения металлов лазерным лучом путем изменения уровня термического воздействия на обрабатываемую поверхность с переменной отражательной способностью [2].

Недостатками данного способа являются сложность обработки конфигурированных поверхностей и необходимость обеспечения технологического сочетания характеристик красителя с режимами упрочнения.

Задача изобретения - улучшение качества упрочненной поверхности и повышение технологичности обработки.

Технический результат - повышение прочностных характеристик упрочненной поверхности и повышение производительности обработки.

Это достигается тем, что в способе поверхностного упрочнения металлов путем изменения уровня теплового воздействия на обрабатываемую поверхность, включающем локальную закалку сканирующим лазерным лучом, производят поляризацию лазерного луча в полосу с переменной интенсивностью излучения и сканируют вдоль этой полосы, при этом степень поляризации устанавливают согласно принятым условиям теплового воздействия с учетом фиксированной скорости сканирования и последовательно реализуют стадии изотермической выдержки обрабатываемого участка на различных температурных уровнях, а изменение температуры осуществляют с оптимальными для упрочняемого металла скоростями. При этом скорость сканирования назначают экспериментально по величине заданной микротвердости в упрочненных слоях металла, соответствующей закалочному состоянию.

Действительно, согласно закону Малюса, при поляризации лазерного луча удается добиться разной интенсивности светового потока, что обусловливает соответствующее изменение в плотности подводимой энергии по пятну воздействия. При перемещении (сканировании) плоскополяризованного источника световой энергии (лазерного луча) в пределах пятна воздействия металл претерпевает стадии термического превращения в последовательности, соответствующей принятой схеме обработки. Это позволяет получить несколько структурных состояний обрабатываемого металла за один проход лазерного луча, исключив тем самым необходимость проведения отдельных термических операций (например, отдельно отжига, закалки и отпуска) для тех же целей, и повысить производительность обработки.

Таким образом, параметрами обработки следует считать степень поляризации в локальных зонах лазерного луча и последовательность их расположения, определяющих плотность подводимой энергии, а также скорость сканирования лучом, определяющую температурный градиент на поверхности.

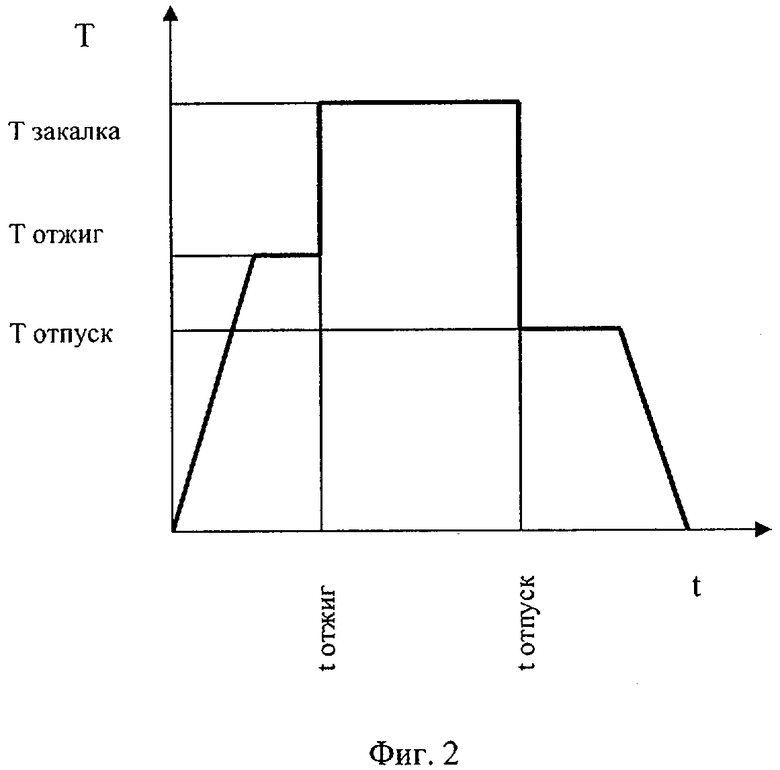

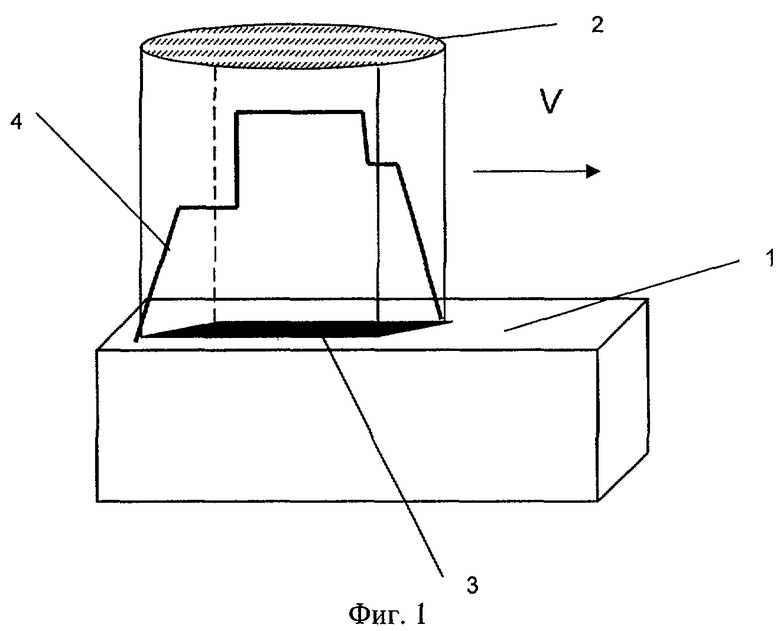

На фиг.1 приведена схема обработки, на фиг.2 - зависимость температуры Т на элементе обрабатываемой поверхности от времени t.

Способ осуществляют в следующей последовательности. Определяют область теплового воздействия на обрабатываемой поверхности 1 (фиг.1). Затем на нее фокусируют поляризованный луч лазера 2 в виде сплошной полосы. Степень поляризации Р в пределах пятна воздействия лазерного луча устанавливают согласно принятым условиям теплового воздействия: для достижения максимальной температуры нагрева поверхности при фиксированной скорости V сканирования луча степень поляризации Р приближается к нулю; для минимизации температурного воздействия в тех же условиях Р=1 (плоскополяризованное состояние). Скорость сканирования V назначают эмпирически; критерием при этом может служить величина заданной микротвердости в упрочненных слоях металла, соответствующая закалочному состоянию. Это позволяет производить упрочнение металлов в сыром или отожженном состоянии, при обеспечении характеристик металла, формируемых при объемной закалке. Вследствие различия в интенсивности светового потока по длине луча при заданной скорости его перемещения, в пределах пятна воздействия 3 возникает температурный градиент 4 и в металле последовательно реализуются стадии отжига, закалки и отпуска. Это способствует формированию требуемой микроструктуры (понижает содержание остаточного аустенита), повышает микротвердость и упрощает технологию обработки, в результате которой отпадает необходимость в предварительной подготовке поверхности (отжиге) и последующем отпуске до регламентированной твердости (микротвердости).

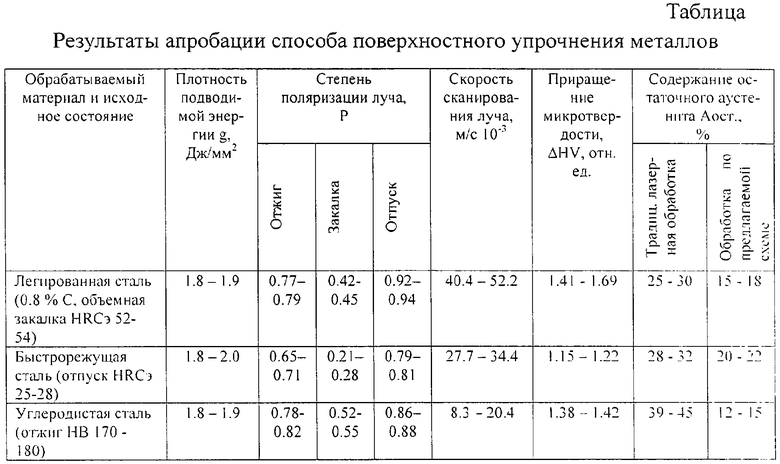

Пример. Производят локальное воздействие непрерывным лазерным лучом на поверхность стали 8Х6НФТ при плотности подводимой энергии лазерного луча 1.8 Дж/мм2, скорости сканирования 42.3 мм/с при поляризации луча в полосу длиной 5.0 мм и шириной 0.1 мм со степенью поляризации в направлении сканирования 0.78, 0.44, 0.92 в равных долях от длины пятна воздействия. Коэффициент прироста микротвердости при этом составил 1.52, содержание остаточного аустенита - 16% (при традиционной схеме обработки - 28%). Результаты апробации заявляемого способа приведены в таблице.

Источники информации

1. Сафонов А.Н., Тарасенко В.М., Скоромник В.И. Лазерное термоупрочнение режущего инструмента: Обзорн. информ. - М.: ВНИПИЭИлеспром, 1989. С.52.

2. Зотов Г.А., Памфилов Е.А. Повышение стойкости дереворежущего инструмента. М.: Экология, 1991. С.300.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ И СТАБИЛИЗАЦИИ МАЛОЖЕСТКИХ ИЗДЕЛИЙ | 2014 |

|

RU2581691C1 |

| Способ лазерной закалки стальных деталей | 2021 |

|

RU2832035C2 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| Способ обработки кромок многоканальным лазером | 2017 |

|

RU2685297C2 |

| Способ термической обработки деталей высокой точности | 1981 |

|

SU1014925A1 |

| СПОСОБ И СИСТЕМА ДЛЯ ЛАЗЕРНОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 2013 |

|

RU2661131C2 |

| Способ упрочнения деревообрабатывающего инструмента, изготовленного из хромистых и хромо-кремнистых сталей | 2022 |

|

RU2792101C1 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2017 |

|

RU2684176C2 |

Изобретение относится к области машиностроения и может быть использовано для поверхностного упрочнения металлов. Технический результат: повышение прочностных характеристик упрочненной поверхности и повышение производительности обработки. Лазерный луч поляризуется в полосу с переменной интенсивностью излучения и сканирование вдоль этой полосы производится так, что при нагреве обрабатываемого участка поверхности последовательно реализуются стадии изотермической выдержки этого участка на различных температурных уровнях, а изменение температуры осуществляется с оптимальными для данного металла скоростями. 1 з.п. ф-лы, 2 ил., 1 табл.

| RU 2004603 A1, 15.12.1993 | |||

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ КОЛЕС | 1997 |

|

RU2127768C1 |

| СПОСОБ ОБРАБОТКИ РЕЗЬБОВОГО ИЗДЕЛИЯ | 1992 |

|

RU2047661C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТОВ И ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2197541C1 |

Авторы

Даты

2006-05-10—Публикация

2004-10-05—Подача