(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ ФИГУРНОГО СТЕКЛА | 1992 |

|

RU2044703C1 |

| Устройство для вырезки фигурных стекол | 1961 |

|

SU152286A1 |

| Устройство для вырезания фигурных изделий | 1975 |

|

SU549431A1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Устройство для вырезки фигурных стекол | 1981 |

|

SU990695A1 |

| Устройство для разрушения облоя при вырезке плоских фигурных стекол | 1982 |

|

SU1057445A1 |

| Устройство для вырезки фигурных стекол | 1985 |

|

SU1276634A1 |

| УСТАНОВКА ДЛЯ ВЫРЕЗКИ ФИГУРНЫХ СТЕКОЛ | 1973 |

|

SU391071A1 |

| Устройство для вырезки фигурных стекол | 1976 |

|

SU581096A2 |

| Устройство для сборки пакетов при склейке многослойных изделий остекления | 1979 |

|

SU857036A1 |

Изобретение относится к стекольной промышленности и может быть использовано при обработке листового стекла в поточных механизированных линиях для резки и обработки кромки фигурного стекла. Сущность изобретения: вакуум-присосный механизм выполнен в виде рамы, закрепленной на штоке пневмоцилиндра, установленного в полости консоли. Механизм подрезки закреплен на штоках пнев- моцилиндров, смонтированных на копирной раме. Средства отломки имеют вид упоров, размещенных на копирной ра- ме с возможностью изменения зазора со стеклом. Это позволяет осуществлять операции резки и отломки на одной позиции, не затрачивая время на транспорт стекла. Кроме того, отломка стекла проводится последовательно по участкам, начиная с участка, тяготеющего к наиболее длинной стороне фигурного стекла, и кончая самой короткой стороной, б ил.

Изобретение относится к стекольной промышленности и может быть использовано при обработке листового стекла, например, в механизированных поточных линиях для комплексной обработки стекла в производстве триплекса.

Наиболее близким техническим решениям является установка для вырезки фигурных стекол, содержащая механизм вырезания по копиру, механизм надрезки облоя, а также механизм удаления облоя, установленные по ходу движения листа стекла.

Недостатком известного технического решения является размещение оборудования для осуществления операций нанесения линии реза, радиальных надрезов и отломки последовательно друг за другом. Это вызывает увеличенную длину линии. Кроме того, существенным недостатком линии является усложненное обслуживание ее, вызывающее необходимость использовать не менее двух человек, занятых, в основном тяжелым ручным трудом.

Цель изобретения - снижение габаритов и упрощение обслуживания за счет обес- печения вырезки и отломки в одной позиции.

Поставленная цель достигается тем, что в устройстве для вырезания фигурного стекла, содержащем основание, приводной ленточный транспортер, консоль с режущим механизмом, копирную раму с копиром, механизм подрезки облоя и средства отломки последние имеют вид упоров размещенных на копирной раме с возможностью поочередного контакта с облоем заготовки, размещенной на ленточном транспортере с возможностью сдвига вверх озкуум-присос- ным механизмом, установленным на раме и

xi

4 Ю

00 00

закрепленным на штоке пневмоцилиндра, расположенного в пустотелой стойке консоли, а механизм подрезки облоя выполнен в виде роликов, размещенных на штоках пневмоцилиндров, смонтированных на ко- пирной раме.

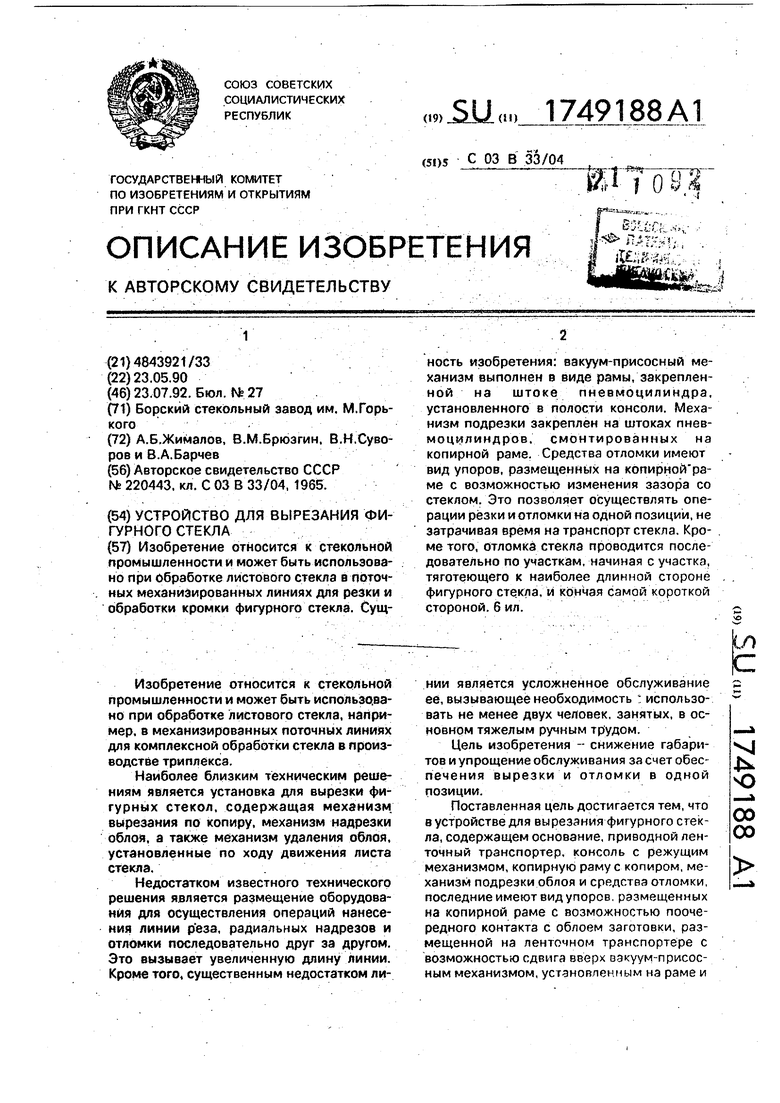

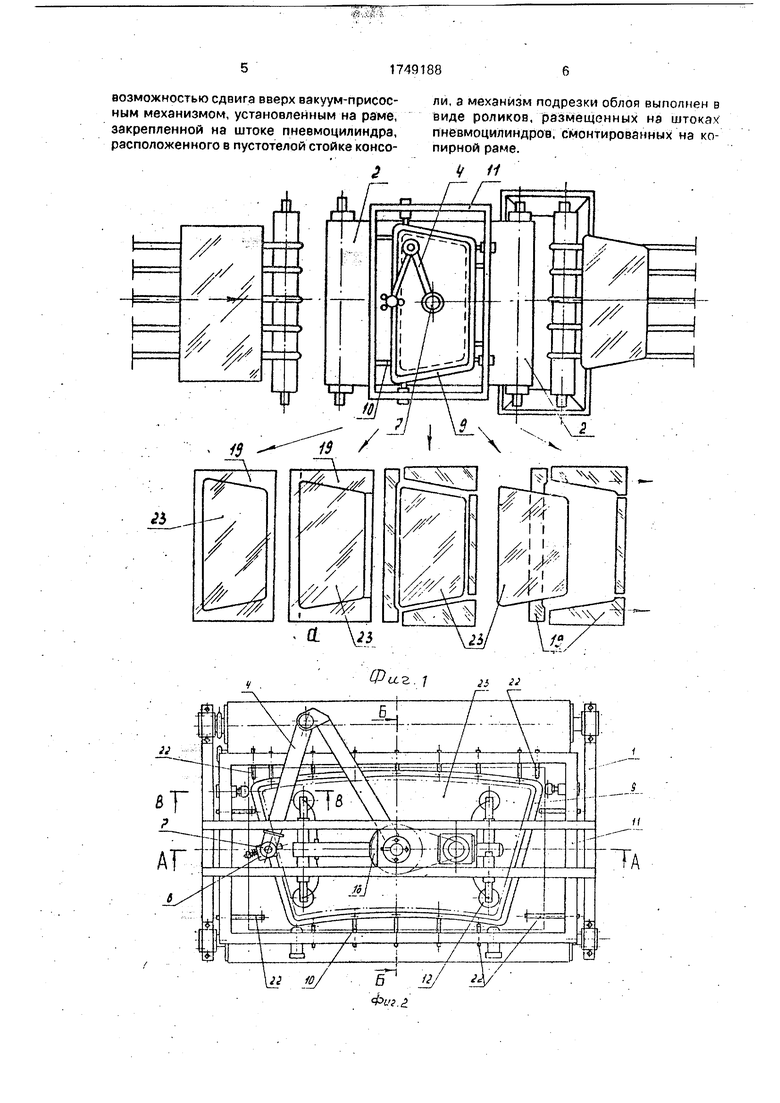

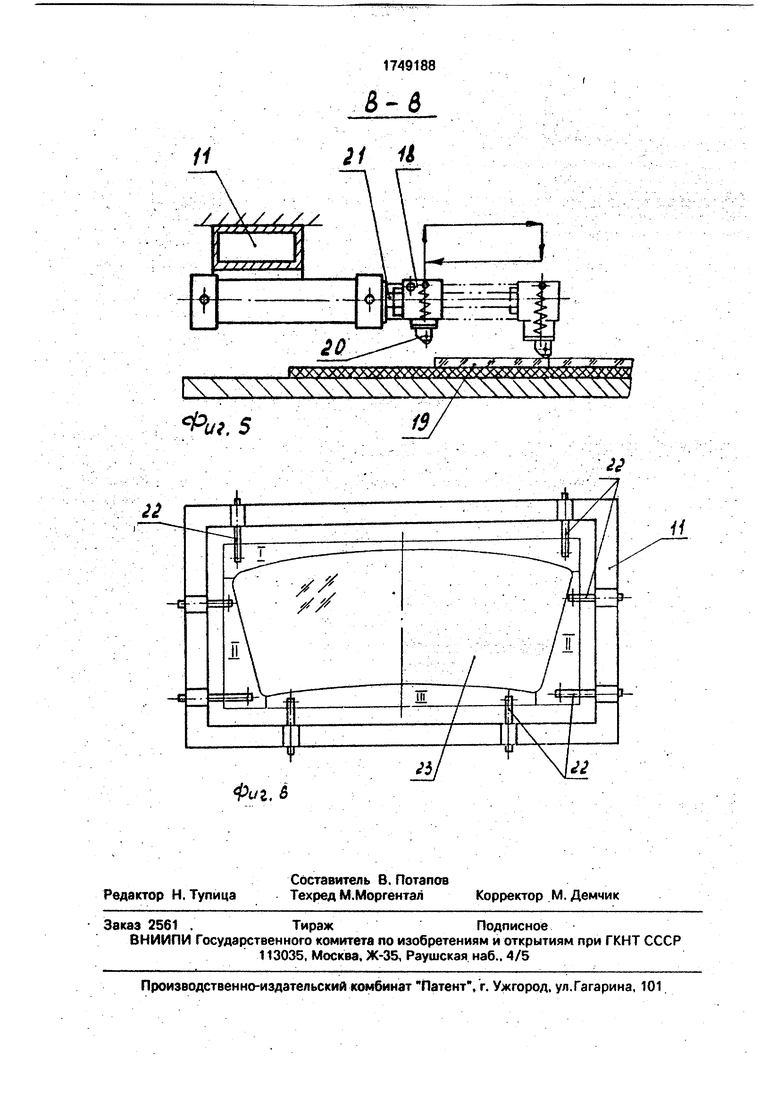

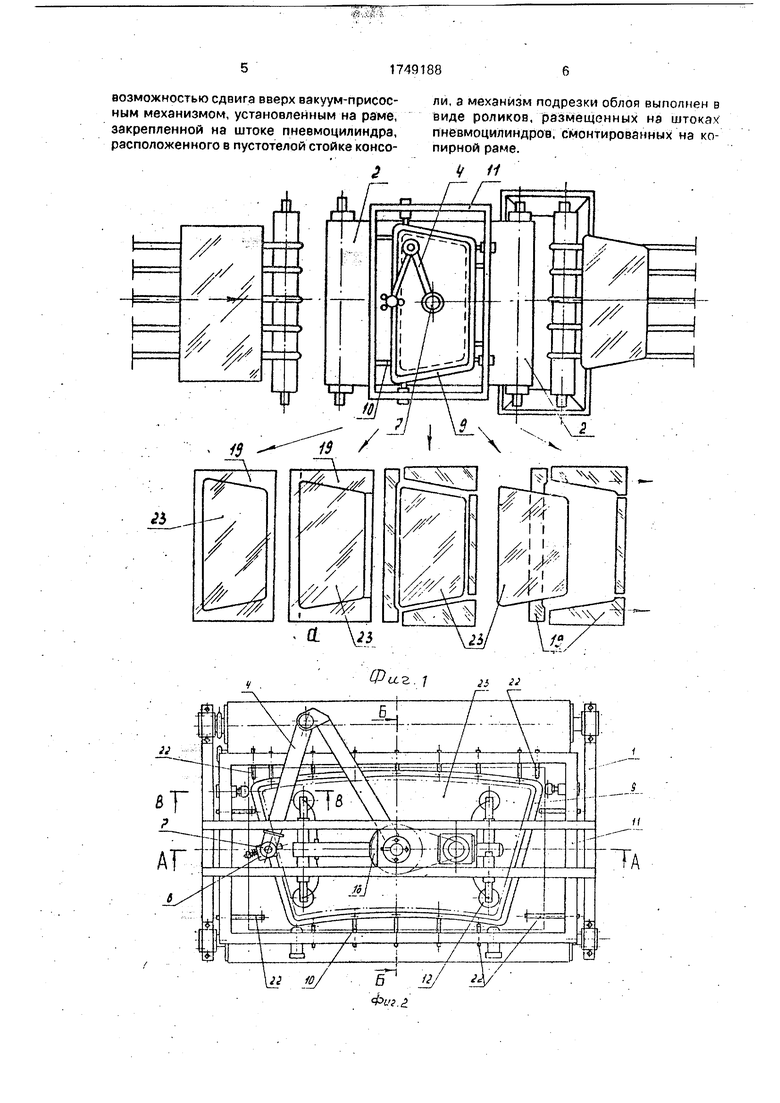

На фиг.1 приведено устройство со схемой отделения облоя, вид сверху; на фиг.2 - то же, на позиции резки и отломки; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.2; на фиг.5 - разрез В-В на фиг.2; на фиг.6 - копирная рама с упорами, вид сверху.

Устройство содержит основание 1, приводной ленточный транспортер 2 с приводом 3, составную шарнирную консоль 4 с самостоятельным приводом 5 и режуедим механизмом 6, а также стойкой 7. Режущая головка 8 механизма 6 связана с копиром 9, соединенным через тяги 10 с копирней рамой 11. В центре копира 9 размещен вакуум-присосный механизм 12, содержащий раму 13 и присоски 14. Рама 13 закреплена на конце штока 15 пневмоцилиндра 16, установленного в стойке 7 консоли 4, закрепленной в верхней части основания 1. На копирной раме 11 закреплены выполненные в виде пневмоцилиндров 17 подрезчики 18 облоя 19, режущие ролики 20 которых закреплены на штоках 21. Кроме того, на копирной раме 11 установлены упоры 22 в количестве не менее двух штук на каждую сторону, выполненные с возможностью регулировки зазора со стеклом 23.

Устройство работает следующим образом.

Лист стекла 23 поступает на ленточный транспортер 2, работающий от привода 3, и ориентируется по центру копира 9. После ориентации стекла в верхнюю полость пневмоцилиндра 16 подается сжатый воздух, вакуум-присосная рама 13 опускается и прижимает стекло к ленте транспортера 2. При включении привода 5 приводится в движение консоль 4 с режущим механизмом 6, закрепленным на копире 9 с возможностью двияеения по нему. На лист стекла 23 наносится замкнутый надрез сквозного характер, причем сквозное надрезание стекла является обязательным условием работы устройства и обеспечивается специальным углом ааточки режущего ролика, а также направленной регулировкой усилия резания или нажима режущего ролика на стекло.

После образования сквозного надреза по радиусным (закругленным) участкам стекла подрезчиками 18 наносится четыре радиальных надреза в соответствии со схемой а на фиг.1. Радиальные надрезы также имеют сквозной характер. Сжатый воздух

подается в нижнюю полость пневмоцилиндра 16, шток 15 которого поднимается и, соответственно, поднимает раму 13 вакуум- присосного механизма 12. Присоски 14, из

которых удален воздух, поднимают вместе с собой лист стекла 23. При этом стекло при движении вверх встречает парные упоры 22, отрегулированные таким образом, что зазор со стеклом 23 является наименьшим по

длинной стороне. В связи с этим сначала

происходит отделение этого участка облоя 19. Следующими по величине зазора со стеклом являются упоры 22, размещенные по противоположной стороне, являющейся

по длине второй. Происходит отделение этого участка облоя 19. Короткие стороны стекла 23 отделяются последовательно одна за другой или вместе в зависимости от регулировки упоров 22 по соответствующей сторонам.

Последовательная отломка различных участков облоя 19 призвана обеспечить разделение по преимущественно прямолинейным участкам, что значительно снижает

вероятность образования сколов. Кроме того, при подобном отделении облоя 19 разделение заготовки и облоя осуществляется по всей линии надреза, максимально приближенной к прямой.

По завершении процесса отломки включается ленточный транспортер 2, который убирает с позиции резки и отломки облой 19. Затем в присоски 14 подается воздух, заготовка фигурного стекла падает на ленту

и также транспортируется на следующий вид обработки.

Использование изобретения позволяет обеспечить реальное сокращение габаритов оборудования для вырезания фигурного

стекла за счет осуществления вырезания, подрезки и отломки на одной позиции. Кроме того, эксплуатация устройства связана с использованием на его обслуживании одного человека вместо двух на линиях комплексной обработки листового стекла.

Формула изобретения Устройство для вырезания фигурного стекла, содержащее основание, приводной

ленточный транспортер, консоль с режущим механизмом, копирную раму с копиром, механизм подрезки облоя и механизм отломки, отличающееся тем, что, с целью снижения габаритов и упрощения обслуживания за счет обеспечения вырезки и отломки в одной позиции, механизм отломки выполнен в виде упоров, размещенных на копирной раме с возможностью поочередного контакта с облоем заготовки, размещенной на ленточном транспорте с

возможностью сдвига вверх вакуум-присос-ли, а механизм подрезки облоя выполнен в

ным механизмом, установленным на раме,виде роликов, размещенных на штоках

закрепленной на штоке пнеемоцилиндра,пневмоцилиндров, смонтированных на корасположенного в пустотелой стойке консо-пирной раме.

- а. з

V 11

Фиг 7

и

ТА

/и

9t

В- 9

eetem

8-в

21 И

Ф«г.&

| УСТАНОВКА ДЛЯ ВЫРЕЗКИ ФИГУРНЫХ СТЕКОЛ | 0 |

|

SU220443A1 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-07-23—Публикация

1990-05-23—Подача