4

Јь

Ю 00

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ЛБС-4 | 1991 |

|

RU2028607C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170745C2 |

| Способ получения связующего для стеклопластиков на основе эпоксидной и фенолоформальдегидной смол | 1978 |

|

SU730756A1 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170746C2 |

| Полимерноя связующее для стеклопластиков | 1978 |

|

SU713890A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ПОЛИМЕРСОТОПЛАСТА НА ОСНОВЕ СВЯЗУЮЩЕГО БФОС ФЕНОЛЬНОГО ТИПА | 1991 |

|

RU2028608C1 |

| Способ управления процессом горячего прессования изделий со связующим из термореактивных смол | 1987 |

|

SU1659213A1 |

| ХЛОРМЕДНЫЙ КОМПЛЕКС ДИХЛОРО-(БИС) -2-МЕРКАПТО -5- ТРИХЛОР- АЦЕТИЛАМИНО- 1,3,4- ТИАДИАЗОЛ МЕДИ (II) В КАЧЕСТВЕ МОДИФИКАТОРА МНОГОКОМПОНЕНТНОГО ЭПОКСИДНОГО СВЯЗУЮЩЕГО ВСО-200 | 1991 |

|

RU2024531C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1991 |

|

RU2028214C1 |

| Способ определения или мониторинга степени отверждения изделия из композиционного материала на основе электропроводящего армирования или электропроводящего наполнителя и термореактивного полимера | 2024 |

|

RU2822868C1 |

Область применения: технология химических производств при изготовлении стеклопластиков. Сущность изобретения: в предложенном способе пробу нагревают, измеряют электропроводность среды и при достижении последней заранее заданного значения дополнительно измеряют еще одну электрофизическую характеристику с другой степенью информативности. Значения электропроводности измеряют при линейно возрастающем нагреве до момента равенства нулю первой производной электропроводности по времени. В этой первой точке методом экстракции определяют степень отверждения пробы, нагретой до температуры, соответствующей первой точке измерения. Производят дальнейший линейный нагрев до второй точки измерения, дополнительно измеряя при этом значения тангенса угла диэлектрических потерь, и фиксируют вторую измерительную точку при равенстве нулю первой производной тангенса угла диэлектрических потерь по времени. Во второй точке измеряют степень отверждения пробы, нагретой до температуры, соответствующей второй точке измерения, и определяют скорость отверждения по результатам совместных измерений времени и степени отверждения. (Л С

Изобретение относится к области определения физических характеристик материалов и может быть использовано при контроле параметров отверждения стеклопластиков на основе фенолформальдегид- ного связующего.

Известен способ контроля процесса отверждения фенолформальдегидных связующих (марок и СФ-010), включающий

параллельную подготовку двух образцов связующего фенолформальдегидного типа, параллельный нагрев их в пресс-форме под давлением, с момента приложения давления в одном образце фиксируют время и модуль комплексной диэлектрической проницаемости с построением кривой зависимости /е (r) и предварительно выбирают на этой кривой характерные точки, в другом

образце фиксируют в центре образца температуру. О времени завершении процесса отверждения фенолформальдегидных связующих судят по появлению практически постоянных значений /е / на кривой зависимости /е (r) и появлению стабильной при температуре отверждения структуры связующего, параллельно контролируемой методом ИК-спектроскопии в характерных точках кривой зависимости / е (r), где процесс отверждения замораживают с помощью охлаждающего агента, записывая при охлаждении изменение температуры пресс-формы с построением температурно- временных кривых охлаждения, причем истинное положение предварительно выбранных характерных точек, в которых процесс прекращается, из-за невозможности мгновенной остановки процесса определяют из параллельного измерения температуры в центре образца. Кривые охлаждения для каждой из характерных точек накладываются на кривую зависимости /Ј (r) и, таким образом, определяют фактическую температуру образца в каждой из выбранных характерных точек, По температуре образца и времени ее понижения до температуры прекращения процесса отверждения находят время, на которое должны быть смещены выбранные характерные точки на кривой зависимости /е (z), и строят точную кривую зависимости /Е (r), зная изменение структуры связующего при отверждении в выбранных характерных точках,

Данный метод рекомендуется для контроля процесса отверждения композиционных материалов на основе исследованных фенолформальдегидных связующих. Однако этот метод имеет ряд существенных недостатков: предварительный выбор характерных точек кривой зависимости / е ( r); необходимость остановок процесса отверждения для проверки хода реакций и изменения структуры, необходимость отбора проб материала, что ведет к разрушающему прерывному контролю отверждения и трудоемкости построения кривой /s/a f( т); трудоемкость ИК-спектроскопиче- ского анализа; длительность и неоперативность процесса контроля. Кроме того, способ не учитывает влияния наполнителя, который может исказить истинное время отверждения композиции и кинетические характеристики процесса отверждения. Путем измерения диэлектрической проницаемости /е/,связанной с числом функциональных групп в материале, можно контролировать ход реакции отверждения,

однако использование этого показателя усложняется тем, что в процессе отверждения возможно изменение физического состояния материала.

Этот способ контроля успешно применяется для отработки режима отверждения только самого фенолформальдегидного связующего. Для решения некоторых исследо- вательских и технологических задач,

связанных с получением пластиков на основе фенолформальдегидных связующих, возникает необходимость непрерывного неразрушающего контроля процесса отверждения композиционного материала и быстрои оценки кинетических параметров реакции.

Наиболее близким к изобретению является способ контроля многокомпонентных сред, заключающийся в том, что пробу нагревают, измеряют электропроводность

среды и при достижении последней заранее заданного значения дополнительно измеряют еще одну электрофизическую характеристику с другой степенью информативности. Недостатком способа является невозможность впрямую использовать его для контроля параметров отверждения стеклопластиков на основе фенолформальдегидного связующего. Стеклопластики на основе фенолформальдегидных связующих

в процессе изготовления (реакции отверждения) проявляют двоякие свойства (проводимые и диэлектрические) на разных участках отверждения, чем отличаются от других классов соединений.

Цель изобретения - обеспечение возможности контроля стеклопластиков на основе формальдегидного связующего.

Сущность изобретения заключается в том, что пробу нагревают, измеряют ее электропроводность и при достижении электропроводности заранее заданного значения дополнительно измеряют вторую электрофизическую характеристику, при этом в качестве второй электрофизической

характеристики используют тангенс угла диэлектрических потерь, при линейном нагреве измеряют величину электропроводности до момента равенства нулю первой производной электропроводности по времени и определяют в этой точке значения времени и степени отверждения пробы, производят дальнейший нагрев, измеряя при этом тангенс угла диэлектрических потерь, и при достижении нуля производной

тангенса угла диэлектрических потерь по времени определяют в этой точке значение времени и степень отверждения, по полученным результатам определяют скорость

отверждения, контролируя по данному параметру многокомпонентную среду.

Способ осуществляют следующим образом.

Пробу из стеклоткани ЭЗ-100 размером 20x40 мм, пропитанной в течении 5 мин связующим фенолформальдегидного типа, например СФ-010, подсушивают в течение 10 мин на воздухе, складывают в 4 слоя и помещают между латунными электродами измерительной ячейки, погружаемой в середину нагревательной печи, термостатируе- мой с помощью системы нагрева. Соединительные провода ячейки подключаются к измерителю Е-7-8, с помощью которогофиксируютизмеренияэлектрофизических величин электропроводности и тангенса угла диэлектрических потерь исследуемых образцов. Включают нагрев печи по заданной скорости, например 0,75°С/мин, и с помощью измерителя фиксируют сначала значения электропроводности, а затем с момента появления показаний тангенса угла потерь на измерителе Е-7-8 фиксируют параллельно значения электропроводности и тангенса угла потерь до достижения последним постоянства значений.

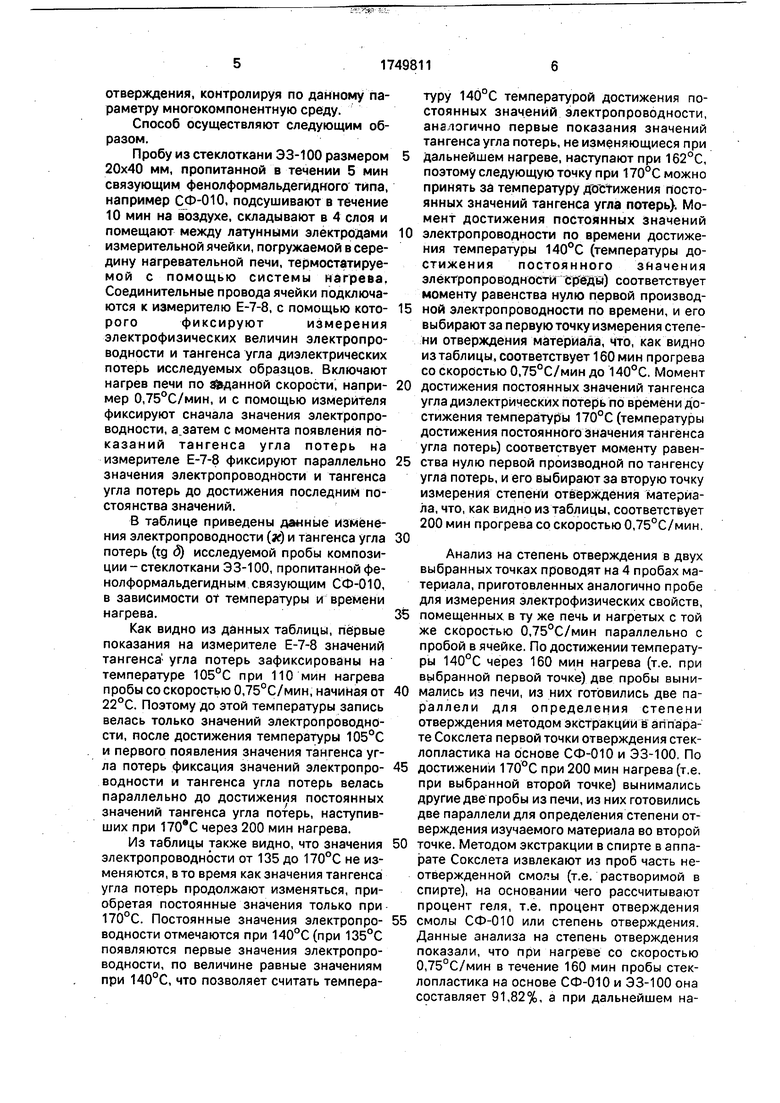

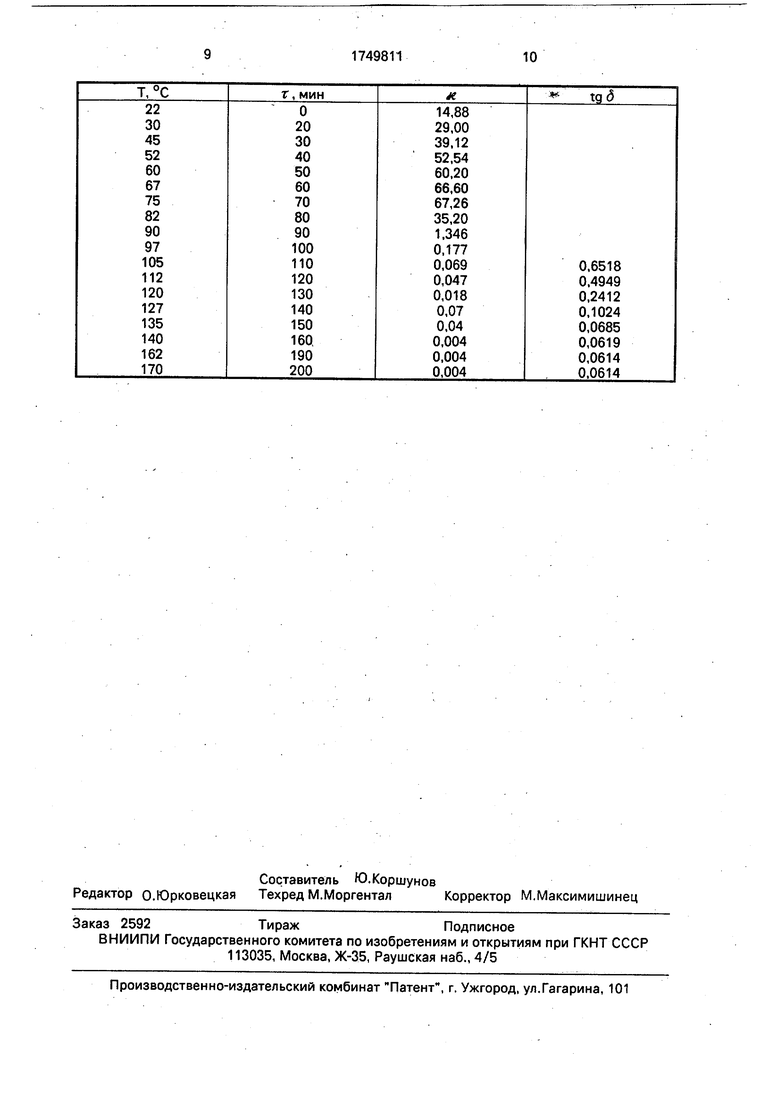

В таблице приведены данные изменения электропроводности (х) и тангенса угла потерь (tg 3) исследуемой пробы композиции - стеклоткани ЭЗ-100, пропитанной фе- нолформальдегидным связующим СФ-010, в зависимости of температуры и времени нагрева.

Как видно из данных таблицы, первые показания на измерителе Е-7-8 значений тангенса угла потерь зафиксированы на температуре 105°С при 110 мин нагрева пробы со скоростью 0,75°С/мин, начиная от 22°С. Поэтому до этой температуры запись велась только значений электропроводности, после достижения температуры 105°С и первого появления значения тангенса угла потерь фиксация значений электропроводности и тангенса угла потерь велась параллельно до достижения постоянных значений тангенса угла потерь, наступивших при 170ФС через 200 мин нагрева.

Из таблицы также видно, что значения электропроводности от 135 до 170°С не изменяются, в то время как значения тангенса угла потерь продолжают изменяться, приобретая постоянные значения только при 170°С. Постоянные значения электропроводности отмечаются при 140°С(при 135°С появляются первые значения электропроводности, по величине равные значениям при 140°С, что позволяет считать температуру 140°С температурой достижения постоянных значений электропроводности, анаюгично первые показания значений тангенса угла потерь, не изменяющиеся при

дальнейшем нагреве, наступают при 162°С, поэтому следующую точку при 170°С можно принять за температуру достижения постоянных значений тангенса угла потерь). Момент достижения постоянных значений

0 электропроводности по времени достижения температуры 140°С (температуры достижения постоянного значения электропроводности среды) соответствует моменту равенства нулю первой производ5 ной электропроводности по времени, и его выбирают за первую точку измерения степени отверждения материала, что, как видно из таблицы, соответствует 160 мин прогрева со скоростью 0,75°С/мин до 140°С. Момент

0 достижения постоянных значений тангенса угла диэлектрических потерь по времени достижения температуры 170°С (температуры достижения постоянного значения тангенса угла потерь) соответствует моменту равен5 ства нулю первой производной по тангенсу угла потерь, и его выбирают за вторую точку измерения степени отверждения материала, что, как видно из таблицы, соответствует 200 мин прогрева со скоростью 0,75°С/мин

0

Анализ на степень отверждения в двух выбранных точках проводят на 4 пробах материала, приготовленных аналогично пробе для измерения электрофизических свойств,

5 помещенных в ту же печь и нагретых с той же скоростью 0,75°С/мин параллельно с пробой в ячейке. По достижении температуры 140°С через 160 мин нагрева (т.е. при выбранной первой точке) две пробы выни0 мались из печи, из них готовились две параллели для определения степени отверждения методом экстракции в аппарате Сокслета первой точки отверждения стеклопластика на основе СФ-010 и ЭЗ-100 По

5 достижении 170°С при 200 мин нагрева (т.е. при выбранной второй точке) вынимались другие две пробы из печи, из них готовились две параллели для определения степени отверждения изучаемого материала во второй

0 точке. Методом экстракции в спирте в аппарате Сокслета извлекают из проб часть не- отвержденной смолы (т.е. растворимой в спирте), на основании чего рассчитывают процент геля, т.е. процент отверждения

5 смолы СФ-010 или степень отверждения. Данные анализа на степень отверждения показали, что при нагреве со скоростью 0,75°С/мин в течение 160 мин пробы стеклопластика на основе СФ-010 и ЭЗ-100 она составляет 91,82%, а при дальнейшем нагреве до 170°С в течение 200 мин нагрева - 95,89%.

Таким образом, полимеризационные процессы в материале на основе стеклоткани ЭЗ-100 и фенолформальдегидного связующего СФ-010 завершены в следующих температурно-временных регламентах отверждения: 200 мин прогрева по заданной скорости 0,75°С/мин до 170°С со степенью отверждения 95,89%. Значит, на участке нагрева композиции от 140 до 170°С произошло глубинное доотверждение, не фиксируемое по электропроводности, так как измерение электропроводности показывает, что постоянные значения электропроводности, достигнутые при 140°С в течение 160 мин нагрева, не меняются при дальнейшем нагреве, отвердившись на 91,82% и не достигнув области глубинных стадий отверждения стеклопластика на основе фенолформальдегидного связующего, и только с помощью дополнительного измерения тангенса угла потерь точно улавливается момент завершения процесса отверждения по достижении постоянных значений его при 200 мин нагрева до 170°С со скоростью 0,75°С/мин, т.е. фиксируется более глубокое отверждение с разницей во времени в 40 мин, не позволяя передерживать или недодерживать материал в процессе отверж- дения, что сказывается на качестве получаемого стеклопластика.

На основании сделанных измерений можно рассчитать и скорость отверждения стеклопластика благодаря применению двух информативных признаков в процессе измерения.

Момент достижения постоянных значений электропроводности среды соответствует моменту равенства нулю первой производной электропроводности по времени, его выбирают за первую точку измерения степени отверждения материала, это соответствует 160 мин прогрева, поданным таблицы, с линейной скоростью 0,75°С/мин до 140°С, при этом степень отверждения AI составляет 91,82%. Момент достижения постоянных значения тангенса угла диэлектрических потерь соответствует моменту равенства нулю первой производной по тангенсу угла диэлектрических потерь по

времени, и выбирают его за вторую точку измерения степени отверждения материала, и, как видно из таблицы, это соответствует 200 мин прогрева с линейной скоростью 0,75°С/мин до 170°С, при этом

степень отверждения А2 соответствует 95,89%.

Следовательно, скорость отверждения материала - стеклопластика на основе фенолформальдегидного связующего (смолы)

составляет

V) 0,05%/мин.

Формула изобретения

Способ контроля многокомпонентных сред, заключающийся в том, что пробу нагревают, измеряют ее электропроводность и при достижении электропроводности заранее заданного значения дополнительно

измеряют вторую электрофизическую характеристику, отличающийся тем, что, с целью обеспечения возможности контроля стеклопластиков на основе формальде- гидного связующего, в качестве второй

электрофизической характеристики используют тангенс угла диэлектрических потерь, при линейном нагреве измеряют величину электропроводности до момента равенства нулю первой производной электропроводности по времени и определяют в этой точке значения времени и степени отверждения пробы, производят дальнейший нагрев, измеряя при этом тангенс угла диэлектрических потерь, и при достижении нуля

производной тангенса угла диэлектрических потерь по времени определяют в этой точке значение времени и степень отверждения и по полученным результатам определяют скорость отверждения, контролируя

по данному параметру многокомпонентную среду.

| Алексеев К.Б | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Пластмассы, 1981, № 2, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Способ контроля эксплуатационных свойств смазочного масла | 1989 |

|

SU1673945A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-23—Публикация

1990-07-18—Подача