Изобретение относится к получению полимерных композиционных материалов (КМ), а именно к способам отверждения композиционных материалов на основе связующего БФОС фенольного типа [ТУ-1-596-113-81].

В нормативно-технической документации известны режимы термообработки сотоблоков и полимерсотопласта ПСП-1 на основе связующего БФОС и БФОС-1М и полимерной бумаги БФСК (1).

В зависимости от размера сотоячеек используются различные режимы отверждения, в частности для ячеек 3,5 и 4,2 мм используются два режима (I и II) в одном случае (режим I) подъем температуры от комнатной до 190оС осуществляется одноступенчато со скоростью нагрева не более 2,0оС/мин и при 190 ±5оС задается выдержка в течение 300 мин с дальнейшим охлаждением не выше 40оС равномерно с закрытой дверцей.

Недостатком этого способа является длительный цикл отверждения (около 7 ч) и вероятность коробления деталей из-за возможного вспучивания связующего БФОС при нагреве до температуры максимального отверждения с произвольной высокой скоростью, что типично для класса фенольных связующих на спиртовом растворителе.

Режим (II) предусматривает многоступенчатый подъем температуры с одной высокой скоростью нагрева 2,0оС/мин до различных изотермических ступенек 100, 160, 190оС с выдержкой на каждой из них в течение 120 ±10, 90± 10, 210± 10 мин, соответственно, причем колебание температур изотермических ступенек происходит в пределах ±5оС, с равномерным охлаждением до 40оС с закрытой дверцей (прототип).

Недостатком этого способа является длительность процесса термообработки - около 9 ч и та же вероятность короблений деталей из-за ведения процесса отверждения на высокой скорости 2оС/мин без учета специфических свойств отверждения фенолформальдегидного связующего на спиртовом растворе.

Для ячейки 2,5 мм процесс проводится двухступенчато с той же высокой скоростью нагрева 2,0оС/мин, где в качестве первой температуры изотермической ступеньки принята 110оС, второй - температура максимального отверждения 160оС/мин.

Способ можно отметить теми же недостатками, что и другие: длительностью процесса термообработки - около 10 ч и возможностью получения некачественного материала, большие трудо-энергозатраты.

Целью изобретения является повышение качества материала при сокращении цикла термообработки.

Поставленная цель заключается в том, что в известном способе термообработки полимерсотопласта на основе связующего БФОС фенольного типа, включающего ступенчатое нагревание компонентов материала и выдерживание материала при температуре максимального отверждения образца, при этом компоненты нагревают от комнатной температуры до 118-122оС со скоростью v1 = 0,8-1,2оС/мин, выдерживают при этой температуре в течение τ= 58-62 мин, после чего нагревают до температуры максимального отверждения, причем в ходе нагревания проводят постоянное измерение величин электропроводности G и тангенса угла его диэлектрических потерь tg δ, а нагревание при температуре максимального отверждения образца прекращают при достижении постоянного значения величин G и tgδ во времени. Таким образом, заявляемый способ соответствует критерию изобретения "новизна". Из анализа технической литературы известен контроль за процессом отверждения композиционного материала по электрофизическим параметрам. Но в технологическом процессе "Изготовление полимерсотопласта ПСП-1 рулонным способом на основе связующего БФСК" контроль за процессом отверждения не проводится нигде и никем не описан.

Авторы предлагают получить полимерсотопласты на основе связующего БФОС по режиму отверждения самого связующего визуально однородного, что для этих материалов нигде и никем не описано. Контролируя состояние материала при этом по данным электрофизического метода анализа, что в технологических режимах изготовления сотопласта на связующем БФОС нигде и никем не описано, контроль за процессом отверждения в прототипном режиме не проводится. Температуру изотермической ступеньки - Т, время выдержки на ней - τ, скорости нагрева - v1 и v2 до Т и температуры максимального отверждения также устанавливают по однородности, что тоже не известно для этих материалов, а время окончательного отверждения - по установлению постоянных значений G и tg δ, подтверждая глубину отверждения анализом на степень отверждения полимерсотопласта по предложенному режиму. Предлагается новый, нигде не описанный режим отверждения связующего БФОС, в результате чего получен визуально однородный продукт на связующем БФОС и полимерсотопласт на его основе с однородной гладкой поверхностью ячеек сотов по всему объему со степенью отверждения 96%. Время термо- обработки по предложенному режиму сокращено почти в 3 раза, что существенно сократит трудо-энергозатраты.

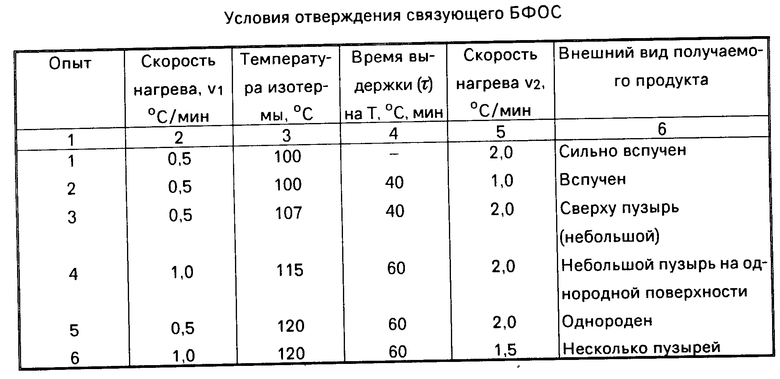

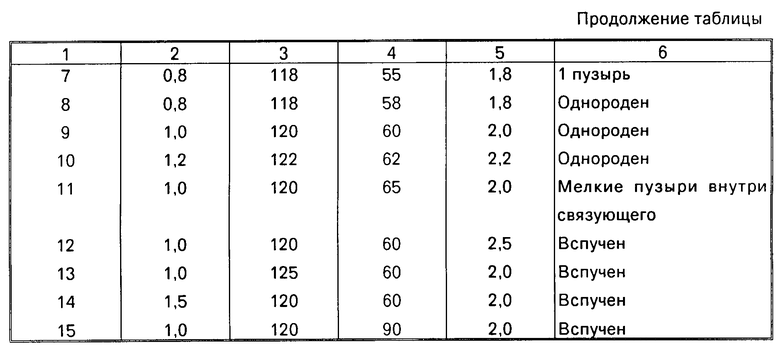

П р и м е р 1. Исследование качества связующего БФОС проводилось электрофизическим методом анализа с визуальной оценкой вида получаемого продукта. Для этого проводят параллельный нагрев связующего в бюксе и электрофизической ячейке. Для экспериментов по 1,0 мл связующего БФОС заливают в бюкс и 10 мл в электрофизическую ячейку между плоскопараллельными электродами с диаметром измерительного электрода 1 см и расстоянием между электродами 1 см. Провода от электродов подключают к измерителю Е-7-8, с помощью которого в процессе нагревания проводят постоянное измерение величин электропроводности и тангенса угла диэлектрических потерь. Бюкс и электрофизическую ячейку с образцами связующего БФОС помещают в середину термостатируемой печи, нагреваемой от комнатной температуры до 120оС со скоростью v1 = 1оС/мин, выдерживают при 120± ±2оС в течение τ = 60 мин, затем нагревают до температуры максимального отверждения 190оС со скоростью v2 = 2,0оС/мин. Нагревание образца при температуре максимального отверждения 190 ± 2оС прекращают при достижении постоянных значений величин G и tgδ во времени, что составляет 20 мин выдержки. Общее время термообработки составляет 215 мин, т.е. 3 ч 35 мин. Полученный продукт визуально однороден. Условия отверждения связующего БФОС приведены в таблице (опыт 9).

Аналогично этому примеру проведения оптимального режима отверждения связующего БФОС проведены серии экспериментов проведения режимов отверждения связующего БФОС для отработки условий, не вызывающих визуальное вспучивание материала при наименьшем времени термообработки, т.е. оптимальная скорость подъема температуры v1, температура изотермы Т, время выдержки на ней τ, скорость нагрева v2 до температуры максимального отверждения.

Из табл. 1 видно, что однородный материал получается при максимальных граничных условиях термообработки (табл.1, опыт 10) -

скорости v1 = 1,2оС/мин

τ = 62 мин

v2 = 2,2оС/мин

и при минимальных граничных условиях термообработки (табл.1, опыт 8) -

скорости v1 = 0,8оС/мин

τ = 58 мин

v2 = 1,8оС/мин

Снижение или увеличение условий нагрева от запредельных значений (опыты 4-7, 11-15) вызывает образование пузырей на поверхности связующего в бюксе или внутри самого связующего или вспучивание связующего, а т.к. свойства КМ на основе связующего зависят в первую очередь от свойств самого связующего, то это, естественно, отразится и на качестве изготавливаемых сотопластов.

При отработке оптимального режима отверждения проводят предварительные эксперименты (опыт 1-3, табл.1) нагрева с изотермической выдержкой и без изотермической выдержки на температуре изотермы 100оС, принятой в 2-х известных режимах за оптимальную с более низкой скоростью нагрева 0,5оС/мин, которые не дали качественного нагрева, причем необходимость выдержки видна из условий опытов 1,2. Т.к. степень вспучивания снижается при выдержке на изотерме, нежели без выдержки). Необходимость увеличения Т = 100оС изотермы также очевидна (опыт 1,3-5), где при той же низкой скорости нагрева и при 120оС с увеличением времени выдержки на 20 мин при той же v2 = 2,0оС/мин материал отверждения однороден. Таким образом, установлены границы предельных значений условий отверждения:

v1 = 0,8-1,2оС/мин

v2 = 1,8-2,2оС/мин

τ= 58-62 мин

Т = 118-122оС

позволяющих получать материал отверждения без пор и воздушных включений.

Для удобства ведения отсчета при дальнейшем проведении эксперимента были выбраны оптимальные параметры (опыт 9): v1 = 1,0оС/мин, Т = 120оС, τ= 60 мин, v2 = =2,0оС/мин.

Для сравнения качества материала, получаемого по прототипу, то же количество связующего БФОС (1,0 мл) исследовалось при нагреве в бюксе в термопечи по прототипному режиму для ячеек 3,5 и 4,2 мм: подъем температуры до 100оС со скоростью нагрева не более 2,0оС/мин, выдержка при 100 ± 5оС в течение 120 мин. Подъем температуры до 160оС со скоростью нагрева 2,0оС/мин, выдержка при 160± 5оС в течение 90 мин. Подъем температуры до 190оС со скоростью нагрева 2,0оС/мин, выдержка при 190± 5оС в течение 210 мин. После равномерного охлаждения до 40оС материал в бюксе порист, вспучен.

П р и м е р 2. На основе связующего БФОС (ТУ 1-596-113-81) готовят две заготовки сотопанелей, используя сотодольки из бумаги БФСК (ТУ 13-04-598-81), с ячейкой 4,2 мм, которые растягивают с помощью стержней на рамке до шестигранника и пропитывают связующим БФОС. Стержни вставлены в крайние ячейки сот с шагом 30-50 мм. С помощью рамки растянутся заготовка фиксировалась по периметру. Растянутый сот пропитывают в течение 5 мин окунанием в раствор связующего БФОС и сушат в вытяжном шкафу в течение 24 ч при 25оС с расположением каналов ячейки в горизонтальном направлении. Во время сушения сотопанелька переворачивалась для равномерного распределения смолы вдоль ячейки. Операцию повторяют дважды, после чего обе сотопанельки проверяют на "содержание смолы", которое составило 31%. Затем отверждают обе сотопанельки в термостатируемой печи - одну сотопанель по предлагаемому режиму термообработки связующего БФОС, вторую - по прототипному режиму.

При проведении термообработки по предлагаемому режиму процесс проводят под контролем диэлектрического метода анализа с использованием измерителя α, С, R типа Е-7-8, подключенного к схеме измерительного комплекса. Электрофизическая ячейка для измерения проводимости и тангенса угла сотовых материалов изготовлялась из латуни, принцип прижимной прищепки. Медные электроды крепятся на корпус ячейки через эбонитовую изолирующую прокладку, смонтированную для каждого электрода с внутренней стороны корпуса. Диаметр измерительного электрода - 4 мм, сама ячейка с образцом помещается в подвешенном состоянии в середину термостатируемой печи. Прижимные электроды зажимают одну сторону ячейки сотопанельки, провода от электрода подключают к измерителю Е-7-8 и образец нагревают от комнатной температуры до 120оС со скоростью v1 = 1,0оС/мин, выдерживают при этой температуре в течение τ=60 мин, после чего нагревают до температуры максимального отверждения 190оС со скоростью v2 = 2,0оС/мин, выдерживая на этой температуре до постоянных значений G и tg δ, что соответствует 20 мин нагрева. Таким образом, время термообработки сотопанелей по заданному режиму составило 215 мин. После равномерного охлаждения до 40оС поверхность ячеек в сотопанели визуально гладкая, однородная, без пор и воздушных включений. Вторую сотопанель нагревают по прототипному режиму со скоростью 2,0оС/мин до температур изотерм 100, 160, 190оС с выдержкой, соответствующей каждой температуре в течение 120, 90, 210 мин, соответственно, общее время термообработки составляет 525 мин, после чего образец сотопанели равномерно охлаждают до 40оС и вынимают из печи. Поверхность ячеек в сотопанели пористая с большим количеством вспученностей по всему объему, т.е. продукт отверждения низкого качества.

После отверждения по предлагаемому и известному режиму обе сотопанели исследовались на степень отверждения методом экстракции в спирте. Степень отверждения образцов обоих сотопанелей находилась на одном уровне значений порядка 96%.

Сущность изобретения: компоненты материала нагревают от комнатной температуры до 118 - 122°С со скоростью v1= 0,8-1,2°C/мин выдерживают в течение 58 - 62 мин, после чего нагревают до температуры максимального отверждения образца со скоростью v2= 1,8-2,2°C/мин при постоянном измерении величин электропроводности G и тангенсе угла диэлектрических потерь tgδ а нагревание при температуре максимального отверждения образца прекращают при достижении постоянного значения величины G и tgδ во времени. Характеристики материала: время термообработки 215 мин, степень отверждения 96%. 1 табл.

СПОСОБ ТЕРМООБРАБОТКИ ПОЛИМЕРСОТОПЛАСТА НА ОСНОВЕ СВЯЗУЮЩЕГО БФОС ФЕНОЛЬНОГО ТИПА ступенчатым нагреванием компонентов материала и выдерживанием при температуре максимального отверждения образца, отличающийся тем, что, с целью повышения качества материала и сокращения времени термообработки, компоненты нагревают от комнатной температуры до 118 - 122oС со скоростью 0,8 - 1,2 град./мин, выдерживают в течение 58-62 мин, после чего нагревают до температуры максимального отверждения образца со скоростью 1,8 - 2,2 град./мин при постоянном измерении величин электропроводности G и тангенса угла диэлектрических потерь tgδ, а нагревание при температуре максимального отверждения образца прекращают по достижении постоянного значения величин G и tgδ во времени.

| Директивный технологический процесс | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разработчик - предприятие НПО "Технология" | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-02-09—Публикация

1991-06-06—Подача