Изобретение относится к технологии обработки металлов, в частности к устройствам для магнитно-импульсной штамповки трубчатых заготовок, и может использоваться в машиностроении, автомобильной, судостроительной, авиационной и другой промышленности.

Устройство для магнитно-импульсной обработки заготовок известно. Это устройство содержит индуктор, укрепленный на фланце высоковольтного разрядника, вокруг которого выставлены полуматрицы на колонках таким образом, чтобы вокруг индуктора образовалась полая внутренняя поверхность для заготовки Механизм зажима полуматриц и индуктора образован тисками, в которых болтами фиксируются полуматрицы, а тиски в свою очередь закреплены болтами на рабочем столе. Стяжка полуматриц при этом происходит при боковой нагрузке

Недостаток данного устройства в том, что при боковой относительно индуктора стяжке полуматриц трудно обеспечить их взаимную с индуктором центровку, т.е. равномерный зазор по всей поверхности заготовки, что отражается на качестве получаемой продукции. При боковой стяжке полуматриц из-за большого импульсного давления возможно также образование зазора в стыке полуматриц, что приводит к отпечатке на готовой детали мест разъема полуматриц. Для многих высокоточных деталей это недопустимо и ведет к браку продукции.

Другим недостатком данного устройства является его трудноразборность. Для снятия готовой детали с индуктора необходимо отвести тиски, вывернуть болты, крепящие полуматрицы, и только после этого снять их с колонок, а затем деталь с индуктора. Учитывая, что само изготовление детали очень коротко, разборка и сборка узла

сл

с

х| СЛ

ь.

го

00

полуматриц и индуктора несоизмеримо трудоемки и ведут к снижению производительности труда.

Целью изобретения является повышение качества изделий и производительности труда за счет обеспечения взаимной центровки и фиксации полуматриц и индуктора и удобства их разборки, С этой целью устройство для магнитно-импульсной штамповки трубчатых заготовок, содержащее смонтированный на основании индуктор, полуматрицы и механизм зажима полуматриц, снабжено упором-выталкивателем, полуматрицы выполнены в виде полуцилиндров с коническими поясками, на наружных поверхностях у торцев, а механизм зажима полуматриц выполнен в виде неподвижного бандажного кольца и связанного с ним посредством направляющих колонок подвижного бандажного кольца, соединенного с приводной втулкой, при этом внутренние поверхности бандажных колец выполнены коническими с углами, соответствующими углам конических поясков полуцилиндров, кольца установлены соосно индуктору, а упор-выталкиватель установлен внутри приводной втулки с возможностью взаимодействия с торцевой поверхностью полуцилиндров.

Приводная втулка выполнена с резьбой на наружной поверхности, а привод ее выполнен в виде гайки-штурвала, установленной на втулке

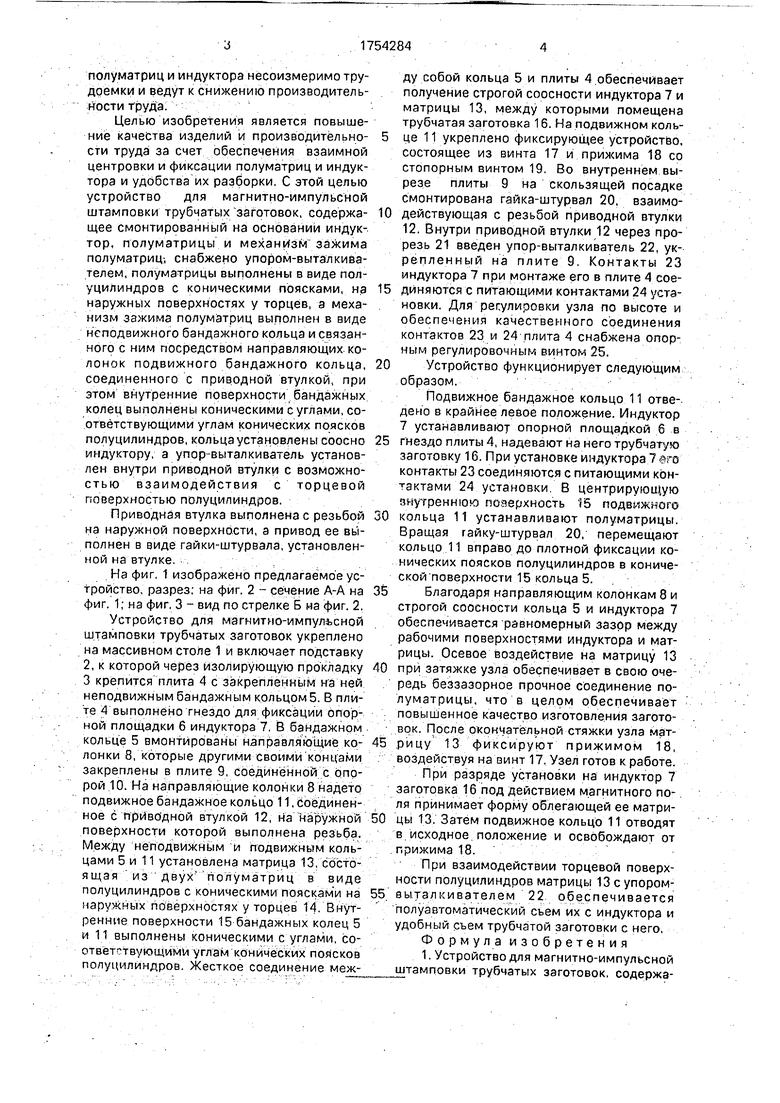

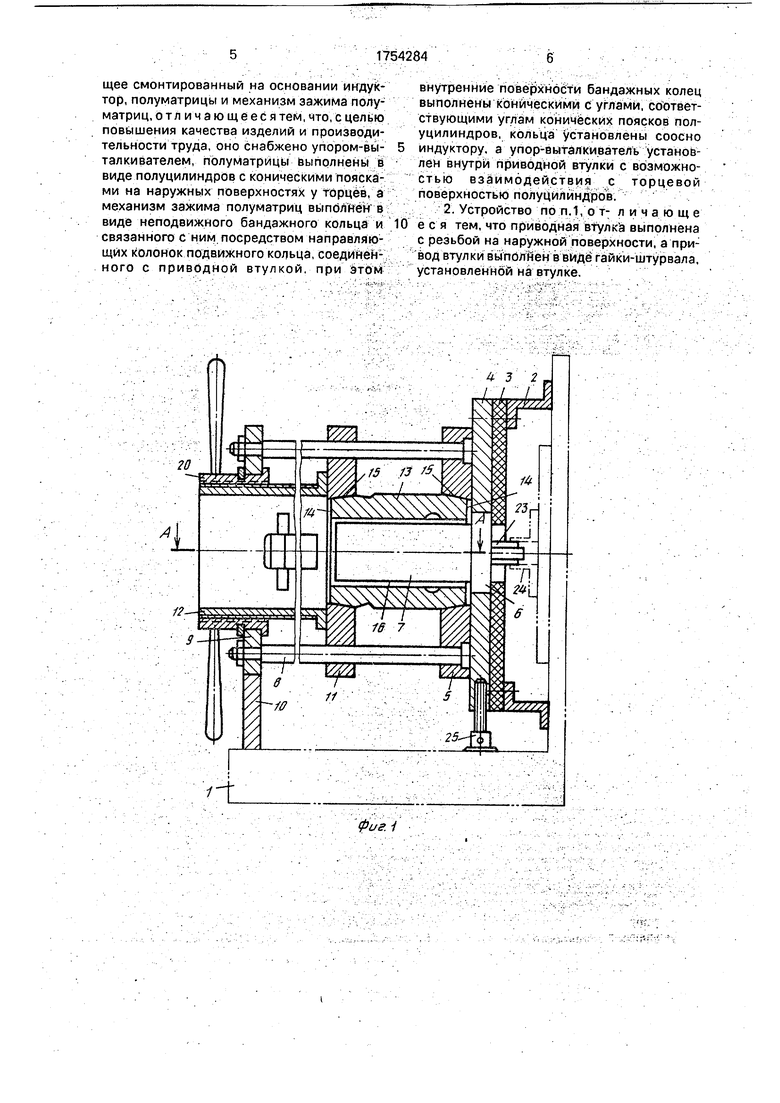

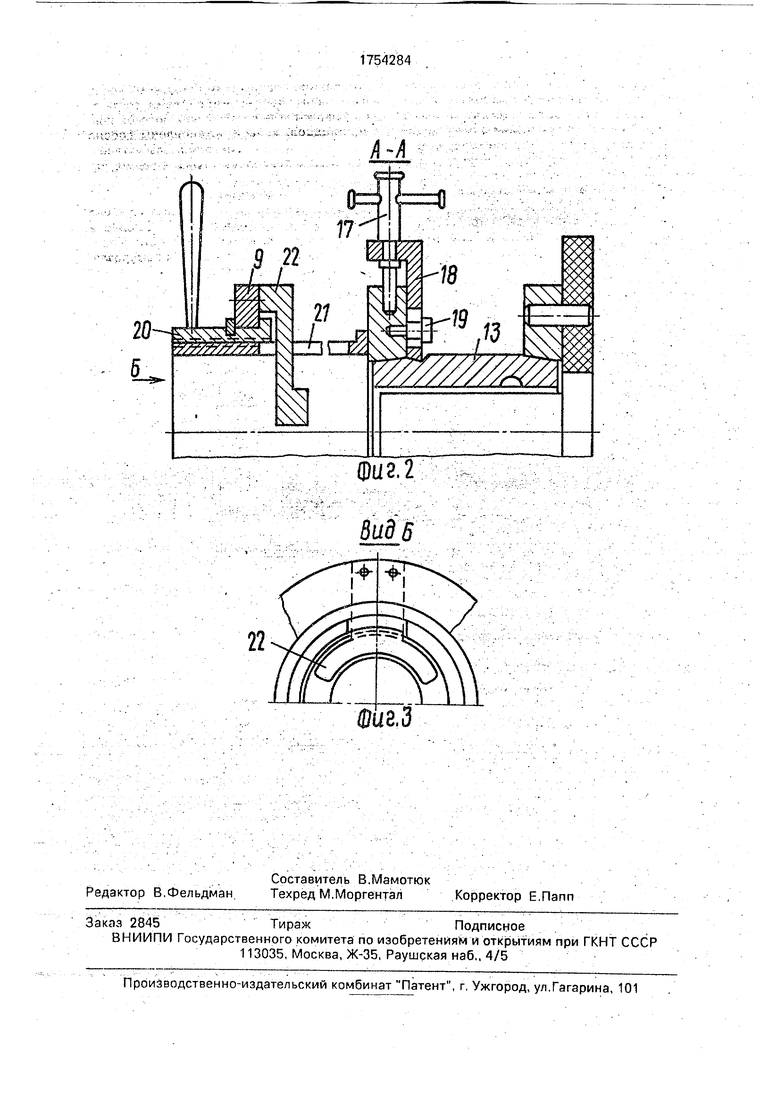

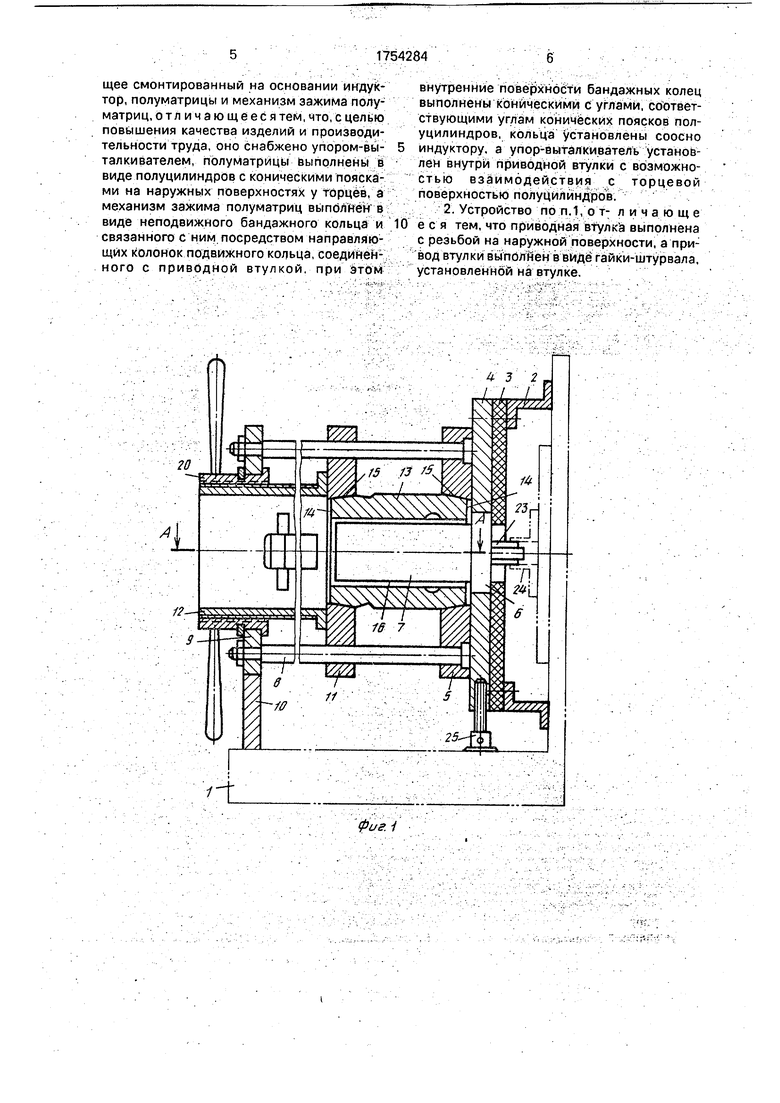

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 2.

Устройство для магнитно-импульсной штамповки трубчатых заготовок укреплено на массивном столе 1 и включает подставку 2, к которой через изолирующую прокладку 3 крепится плита 4 с закрепленным на ней неподвижным бандажным кольцомБ. В плите 4 выполнено гнездо для фиксации опорной площадки б индуктора 7. В бандажном кольце 5 вмонтированы направляющие колонки 8, которые другими своими концами закреплены в плите 9, соединенной с опорой 10. На направляющие колонки 8 надето подвижное бандажное кольцо 11, соединенное с приводной втулкой 12, на наружной поверхности которой выполнена резьба. Между неподвижным и подвижным кольцами 5 и 11 установлена матрица 13, состоящая из двух полуматриц в виде полуцилиндров с коническими поясками на наружных поверхностях у торцев 14. Внутренние поверхности 15 бандажных колец 5 и 11 выполнены коническими с углами, со- ответпгвующимм углам конических поясков полуцилиндров. Жесткое соединение между собой кольца 5 и плиты 4 обеспечивает получение строгой соосности индуктора 7 и матрицы 13, между которыми помещена трубчатая заготовка 16. На подвижном коль5 це 11 укреплено фиксирующее устройство, состоящее из винта 17 и прижима 18 со стопорным винтом 19. Во внутреннем вырезе плиты 9 на скользящей посадке смонтирована гайка-штурвал 20, взаимо0 действующая с резьбой приводной втулки 12. Внутри приводной втулки 12 через прорезь 21 введен упор-выталкиватель 22, укрепленный на плите 9. Контакты 23 индуктора 7 при монтаже его в плите 4 сое5 динягатся с питающими контактами 24 установки. Для регулировки узла по высоте и обеспечения качественного соединения контактов 23 и 24 плита 4 снабжена опорным регулировочным винтом 25.

0 Устройство функционирует следующим образом.

Подвижное бандажное кольцо 11 отведено в крайнее левое положение. Индуктор 7 устанавливают опорной площадкой б в

5 гнездо плиты 4, надевают на него трубчатую заготовку 16. При установке индуктора 7 ,го контакты 23 соединяются с питающими кон- тактами 24 установки В центрирующую энутреннюю позерхность 15 подвижного

0 кольца 11 устанавливают полуматрицы. Вращая гайку-штурвал 20, перемещают кольцо 11 вправо до плотной фиксации конических поясков полуцилиндров в конической поверхности 15 кольца 5.

5 Благодаря направляющим колонкам 8 и строгой соосности кольца 5 и индуктора 7 обеспечивается равномерный зазор между рабочими поверхностями индуктора и матрицы. Осевое воздействие на матрицу 13

0 при затяжке узла обеспечивает в свою очередь беззазорное прочное соединение полуматрицы, что в целом обеспечивает повышенное качество изготовления заготовок. После окончательной стяжки узла мат5 рицу 13 фиксируют прижимом 18, воздействуя на винт 17. Узел готов к работе. При разряде установки на индуктор 7 заготовка 16 под действием магнитного поля принимает форму облегающей ее матри0 цы 13. Затем подвижное кольцо 11 отводят в исходное положение и освобождают от прижима 18.

При взаимодействии торцевой поверхности полуцилиндров матрицы 13 с упором5 выталкивателем 22 обеспечивается полуавтоматический сьем их с индуктора и удобный съем трубчатой заготовки с него, Формула изобретения 1. Устройство для магнитно-импульсной штамповки трубчатых заготовок, содержащее смонтированный на основании индуктор, полуматрицы и механизм зажима полуматриц, отличающееся тем, что, с целью повышения качества изделий и производительности труда, оно снабжено упором-выталкивателем, полуматрицы выполнены в виде полуцилиндров с коническими поясками на наружных поверхностях у торцев, а механизм зажима полуматриц выполнен в виде неподвижного бандажного кольца и связанного с ним посредством направляющих колонок подвижного кольца, соединенного с приводной втулкой, при этом

внутренние поверхности бандажных колец выполнены коническими с углами, соответствующими углам конических поясков полуцилиндров, кольца установлены соосно индуктору, а упор-выталкиватель установлен внутри приводной втулки с возможностью взаимодействия с торцевой поверхностью полуцилиндров.

2. Устройство по п, 1,о т- личающе е с я тем, что приводная втулка выполнена с резьбой на наружной поверхности, а привод втулки выполйен в виде гайки-штурвала, установленной на втулке.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1991 |

|

RU2043180C1 |

| Устройство для магнитно-импульсной штамповки трубчатых заготовок | 1991 |

|

SU1810178A1 |

| Штамп для прямого выдавливания | 1980 |

|

SU884812A1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1997 |

|

RU2111824C1 |

| Штамп для безоблойной штамповки | 1980 |

|

SU996033A1 |

| Штамп для штамповки трубчатых заготовок | 1983 |

|

SU1144745A1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

Использование: технология обработки металлов давлением, машиностроение, автомобилестроение, судостроение и др. Сущность изобретения: полуматрицы 13 в виде полуцилиндров с коническими поясками 15 на наружной поверхности у торце в 14 зажимают подвижным неподвижным 51бан- дажными кольцами. Кольца связаны направляющими колонками 8. Подвижное кольцо соединено с приводной втулок 12, на которой установлена гайка-штурвал 20, Кольца 11 и 5 установлены соосно индуктору 7. Внутри приводной втулки размещен упор-выталкиватель 22. Устройство обеспечивает высокое качество изделий и высокую производительность труда. 1 з,п. ф-лы, 2 ил.

| Ракошиц Г,С | |||

| Электроимпульсная штамповка | |||

| М.: Высшая школа, 1984, с 127, рис | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-08-15—Публикация

1990-07-17—Подача