Изобретение относится к измерительной технике и может быть использовано для измерения плотности тока в электропроводящей среде, в частности, г, электрической дуге с плавящимся электродом, используемой в процессах сварки и наплавки

Известен контактный спэсоб определения удельного теплового потока и плотности тока в пятне неплавящегося оле трода мощных электрических дуг путем использования секционирования водоохлаждаемого электрода, сканирующим анодное пят но электрической дуги перпендикулярно ее оси. По мере сканирования определяют ток, протекающий через секцию, и тепловой поток, приходящийся на секцию и отводимый водой. Во время измерения датчик приводят во вращение, а дуговое пятно перемещают параллельно оси вращения, пересекая границу раздела секций След, оставляемый дугой на тепловоспринимающей поверхности, представляет собой винтовую линию. Степень изменения температуры воды в секциях регистрируют термопарами. Во время измерения плазматрон перемещают на заданном расстоянии от тепловоспринимающей поверхности вращающегося датчика параллельно оси вращения постоянной подачей

Все контактные способы измерения плотности электрического тока в электропроводящей среде, в том числе и описанный для измерения плотности тока в пятне электрической дуги очень сложны как сами по себе так и в техническом их оснащении А это в свою очередь приводит к снижению точности определения плотности электрического тока Кроме того такие способы не

sl

о Ј о

могут быть использованы для измерения плотности тока в определенной (наперед заданной) точке поверхности плавящего электрода.

Известен также бесконтактный способ измерения плотности тока в токопроводе, основанный на контроле напряженности магнитного поля, создаваемого током, протекающим по токопроводу. В известном способе контроль напряженности магнитного поля осуществляют в двух точках, расположенных на поверхности токопровода на линии, перпендикулярной направлению тока в токопроводе, на расстоянии друг от друга много меньшем ширины токопровода, и затем по разности напряженностей магнитного поля, в этих точках определяют плотность тока в элементарном сечении токопровода. Описанный способ значительно проще контактных способов измерения плотности тока, однако он никак не может быть использован при исследовании электрической дуги, так как электрическая дуга не имеет четких геометрических границ, а по определению измерения должны проводиться на поверхности токопровода.

За прототип взят способ измерения плотности тока, в котором плотность тока определяется как отношение тока к измеренной методом автографов площади привязки разряда на торце электрода:

J

Fn

где j - плотность тока;

I - величина силы тока;

Fn- площадь привязки разряда на электроде.

Площадь привязки разряда на электроде находят по яркосветящейся зоне на поверхности электрода (пятну), которая в общем случае может не совпадать с зоной свечения плазмы. Площадь этой зоны измеряют визуально при проекции стационарного изображения на экран, а также фотографическим или фотоэлектрическим способами. Яркосветящейся зоной на катоде следует считать зону с температурой на границе, равной температуре плавления.

Основным недостатком взятого в качестве прототипа способа, является низкая его точность, т.к. площадь привязки находится по характерным следам термического воздействия разряда на поверхность электрода, таким как изменение шероховатости поверхности, микротвердости, окисление, оплавление и др. В этом случае видна интегральная картина и, следовательно, неизвестно, какой из зон термического воздействия соответствует размер привязки дуги, поскольку размер зон будет зайи- сеть от удельного теплового потока в электрод, свойств материалов, распределения тока, скорости перемещения пятна и др. Поэтому метод автографов может как завышать, так и занижать плотность тока в электродах. Кроме того, получаемая этим методом плотность тока является усредненной по пятну.

0 Целью изобретения является повышение точности измерения плотности тока в произвольной точке на поверхности плавящегося электрода.

Поставленная цель достигается тем, что

5 на бумажном носителе фиксируют (перерисовывают, фотографируют) форму расплава (капли), образованного на торце плавящегося электрода в процессах сварки или наплавки, затем измеряют в заданных точках

0 поверхности расплава (капли) радиусы кривизны RI, R2, радиус электропроводящегося столба дуги, величину электрического тока дуги и радиус электрода, после чего плотность тока в заданной точке поверхности

5 расплава определяют из выражения: . 4jrP3(R1R2) Нет

J

0)

«I InR3

где j - плотность тока в заданной точке; Рэ - электродинамическое давление; RI, R2 - радиусы кривизны поверхности в заданной точке;

и - магнитная проницаемость дуги; | - сила тока в дуге;

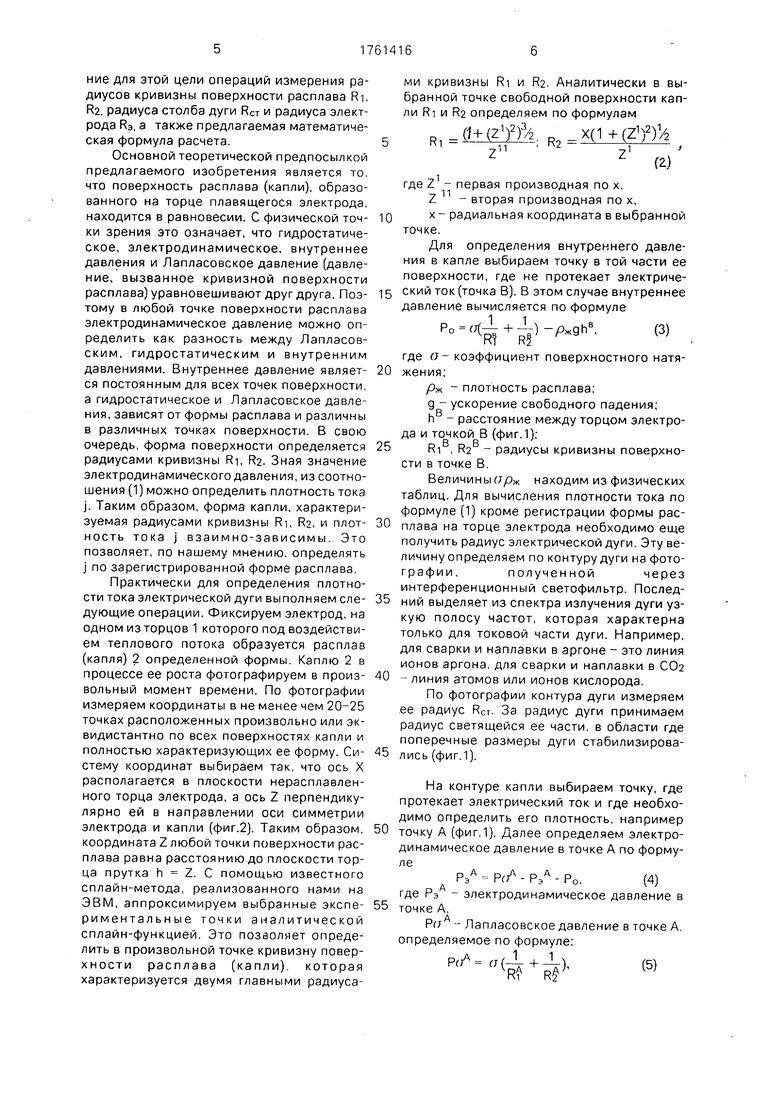

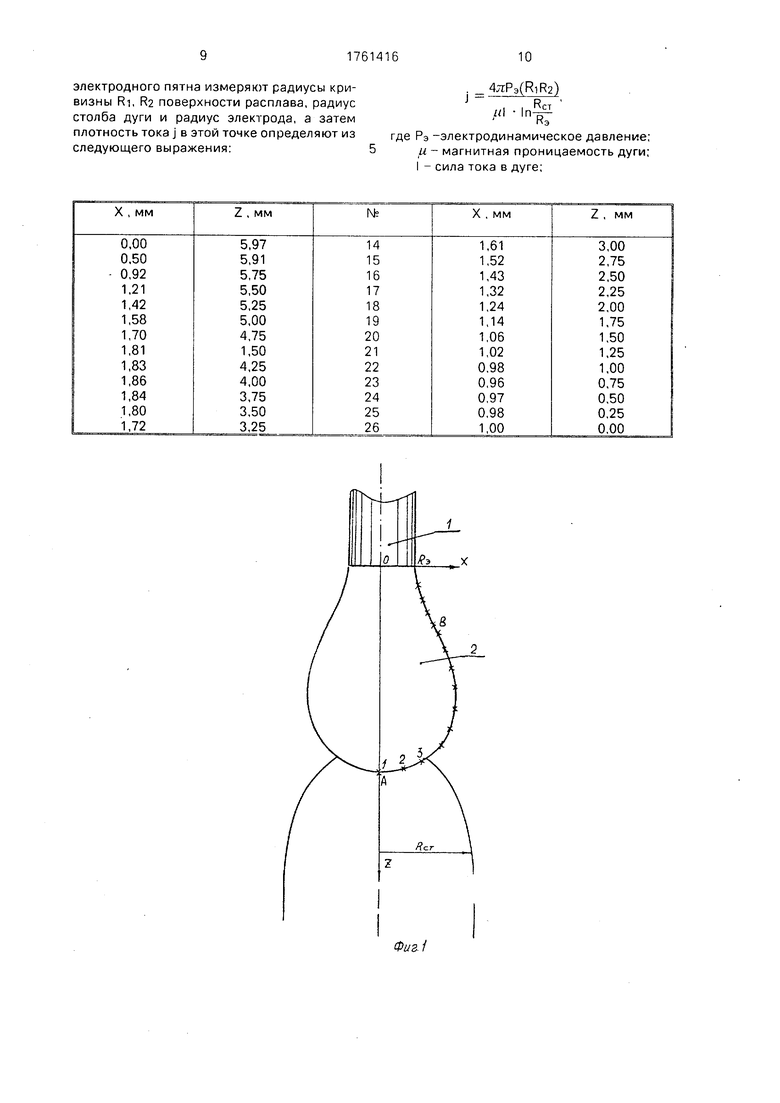

RCT - радиус столба дуги; R3 - радиус электрода. На фиг.1 изображена капля, образовавшаяся на плавящемся электроде под воз- действием теплового потока электрической дуги; на фиг.2 - сварочный электрод с каплей на торце.

Известно использование зарегистрированной на фотопленке формы капли, обра- зованной на торце прутка (электрода), npi/ исследовании плазменных потоков. Однакс в известном источнике капля используете в качестве метки, вводимой в плазменный поток для его исследования, в то время, как в предлагаемом способе капля (расплав) ис пользуются в новом качестве, а именно, Е качестве места привязки электродного пят на и предназначена для определения плот ности тока электрической дуги Представленное сравнение свидетельству ет о неочевидности решения поставленное задачи - определения плотности тока н; торце плавящегося электрода по форме рас плава (капли) Нам неизвестно использова

ние для этой цели операций измерения радиусов кривизны поверхности расплава RI, Ra, радиуса столба дуги ЯСт и радиуса электрода Нэ, а также предлагаемая математическая формула расчета.

Основной теоретической предпосылкой предлагаемого изобретения является то. что поверхность расплава (капли), образованного на торце плавящегося электрода, находится в равновесии. С физической точки зрения это означает, что гидростатическое, электродинамическое, внутреннее давления и Лапласовское давление (давление, вызванное кривизной поверхности расплава) уравновешивают друг друга. Поэтому в любой точке поверхности расплава электродинамическое давление можно определить как разность между Лаплэсов- ским, гидростатическим и внутренним давлениями. Внутреннее давление является постоянным для всех точек поверхности, а гидростатическое и Лапласовское давления, зависят от формы расплава и различны в различных точках поверхности. В свою очередь, форма поверхности определяется радиусами кривизны RI, R2. Зная значение электродинамического давления, из соотношения (1) можно определить плотность тока j. Таким образом, форма капли, характеризуемая радиусами кривизны RI, Ra, и плотность тока j взаимно-зависимы. Это позволяет, по нашему мнению, определять j по зарегистрированной форме расплава.

Практически для определения плотности тока электрической дуги выполняем следующие операции. Фиксируем электрод, на одном из торцов 1 которого под воздействием теплового потока образуется расплав (капля) 2 определенной формы. Каплю 2 в процессе ее роста фотографируем в произвольный момент времени. По фотографии измеряем координаты в не менее чем 20-25 точках расположенных произвольно или эквидистантно по всех поверхностях капли и полностью характеризующих ее форму. Систему координат выбираем так, что ось X располагается в плоскости нерасплавленного торца электрода, а ось Z перпендикулярно ей в направлении оси симметрии электрода и капли (фиг.2). Таким образом, координата Z любой точки поверхности расплава равна расстоянию до плоскости торца прутка h Z. С помощью известного сплайн-метода, реализованного нами на ЭВМ, аппроксимируем выбранные экспериментальные точки аналитической сплайн-функцией. Это позволяет определить в произвольной точке кривизну повер- хности расплава (капли), которая характеризуется двумя главными радиусами кривизны RI и R2. Аналитически в выбранной точке свободной поверхности капли RI и R2 определяем по формулам

Rl -fl+(Z1)2)3/2. Х(1 +(Z1)2)V2

,, .

Z1

(Z)

,1

где Z - первая производная по х, Z 11 - вторая производная по х,

х- радиальная координата в выбранной

точке.

Для определения внутреннего давления в капле выбираем точку в той части ее поверхности, где не протекает электрический ток (точка В). В этом случае внутреннее давление вычисляется по формуле

1 1 ч АкдгЛ

РО (X- +

R

)

(3)

где о- коэффициент поверхностного натяжения;

рж плотность расплава;

g - ускорение свободного падения;

h - расстояние между торцом электрода и точкой В (фиг.1);

RI , R2 радиусы кривизны поверхно

сти в точке В.

Величины о РЖ находим из физических таблиц. Для вычисления плотности тока по формуле (1) кроме регистрации формы расплава на торце электрода необходимо еще получить радиус электрической дуги. Эту величину определяем по контуру дуги на фотографии,полученнойчерез интерференционный светофильтр. Последний выделяет из спектра излучения дуги узкую полосу частот, которая характерна только для токовой части дуги. Например, для сварки и наплавки в аргоне - это линия ионов аргона, для сварки и наплавки в С02 - линия атомов или ионов кислорода.

По фотографии контура дуги измеряем

ее радиус RCT. За радиус дуги принимаем

радиус светящейся ее части, в области где

поперечные размеры дуги стабилизировались (фиг.1).

0

5

На контуре капли выбираем точку, где протекает электрический ток и где необходимо определить его плотность, например точку А (фиг.1). Далее определяем электродинамическое давление в точке А по формуле

- Рс/1 - Р

где РЭА точке А.

ГА

А р э - го,

(4)

электродинамическое давление в

Р(т - Лапласовское давление в точке А. определяемое по формуле:

(ТЗГ+ТГА).(5)

vRt

(RiA R2A - радиусы кривизны поверхности в точке А);

Рдл - гидростатическое давление в определяемой точке и рассчитываемое по формуле:

Р9А рж ghA(6)

(h - расстояние между торцом прутка и точкой А);

РО - внутреннее давление в капле. Таким образом, имея значения радиусов кривизны RI и R2 точки на поверхности капли, образованной на торце электрода, радиус столба дуги RCT, величину электрического тока дуги I, радиус электрода R3 и, рассчитав по формуле (4) электродинамическое давление в точке, где необходимо измерить плотность тока, последнюю определяем из выражения;

:А

А 47TPA(Rt RA)

lnir

Кэ

«I

(7)

где j - плотность тока в точке А,

РЭА - электродинамическое давление в точке А,

fi - магнитная проницаемость дуги,

I - сила тока в дуге,

RCT - радиус столба дуги,

R3 - радиус электрода,

Ri , R2 радиусы кривизны в точке А.

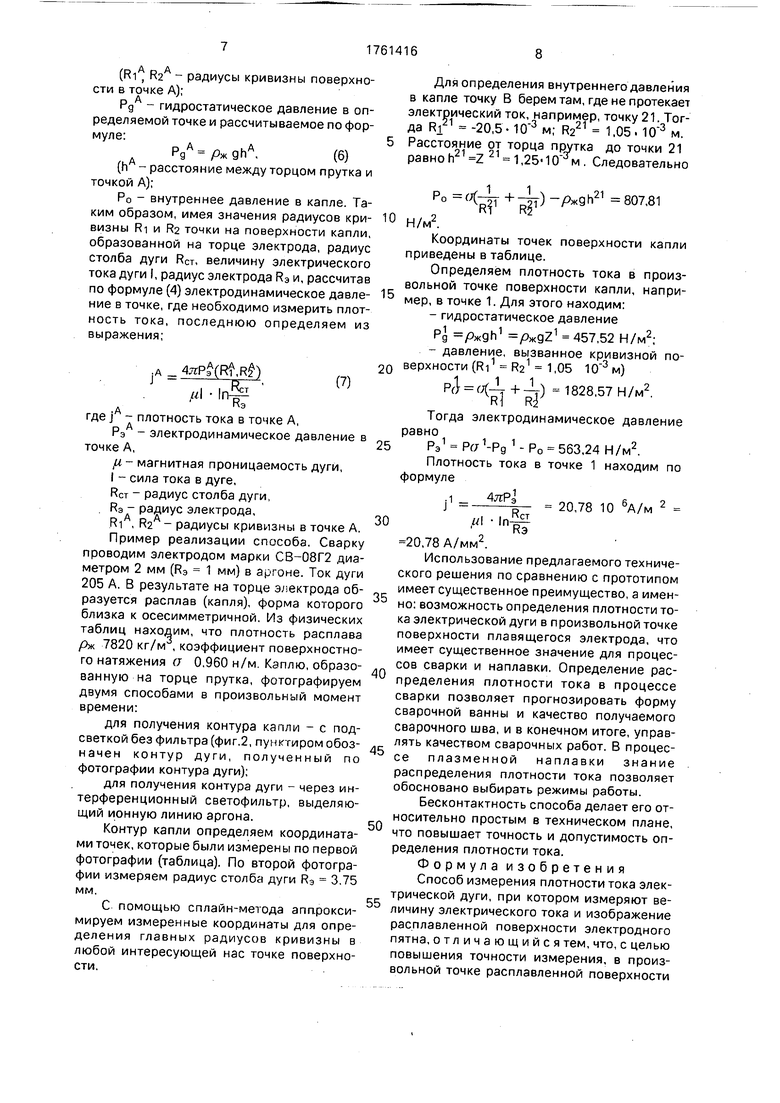

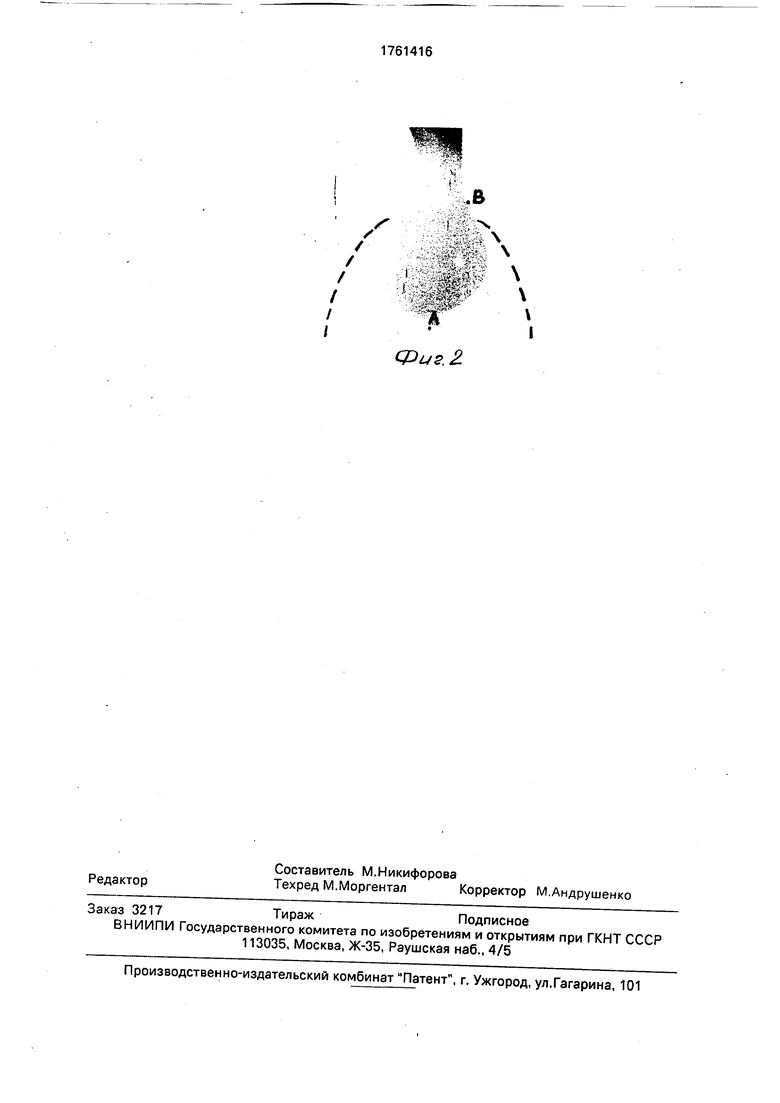

Пример реализации способа. Сварку проводим электродом марки СВ-08Г2 диаметром 2 мм (R3 1 мм) в аргоне. Ток дуги 205 А. В результате на торце электрода образуется расплав (капля), форма которого близка к осесимметричной. Из физических таблиц находим, что плотность расплава РЖ 7820 кг/м , коэффициент поверхностного натяжения о 0,960 н/м. Каплю, образованную на торце прутка, фотографируем двумя способами в произвольный момент времени:

для получения контура капли - с подсветкой без фильтра (фиг.2, пунктиром обоз- начен контур дуги, полученный по фотографии контура дуги);

для получения контура дуги - через интерференционный светофильтр, выделяющий ионную линию аргона.

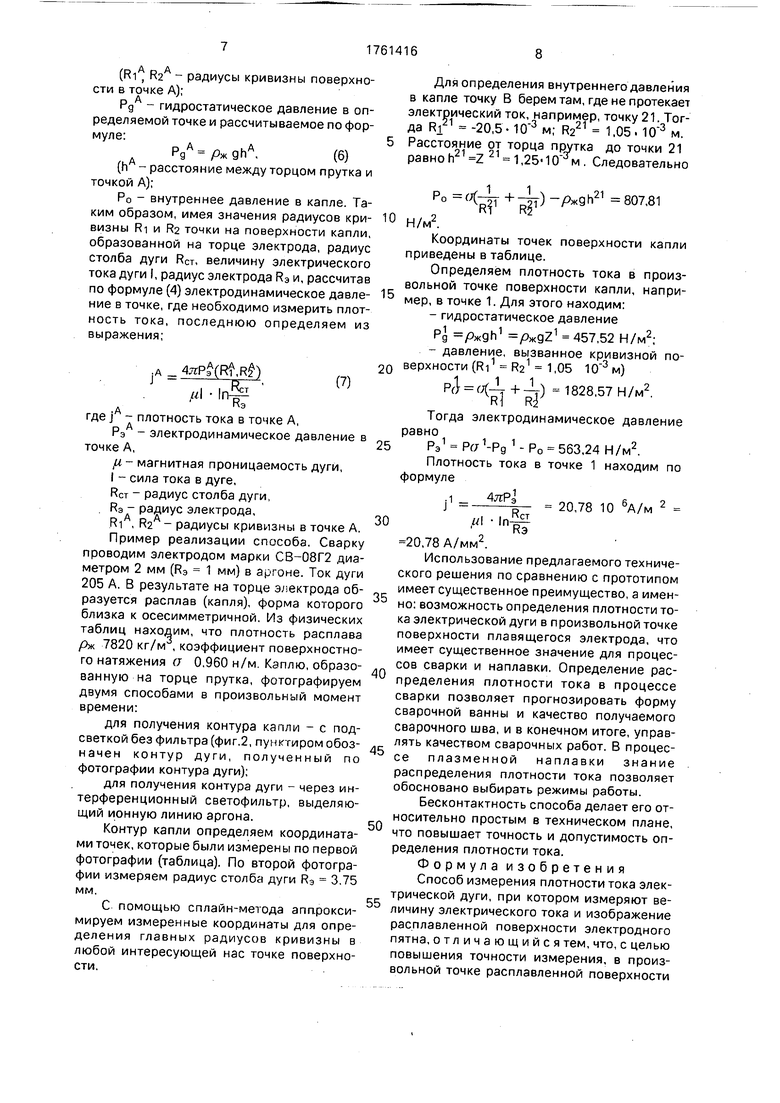

Контур капли определяем координатами точек, которые были измерены по первой фотографии (таблица). По второй фотографии измеряем радиус столба дуги R3 3.75 мм.

С помощью сплайн-метода аппроксимируем измеренные координаты для определения главных радиусов кривизны в любой интересующей нас точке поверхности.

Для определения внутреннего давления в капле точку В берем там, где не протекает электрический ток, например, точку 21. Тогда Ri21 -20,5- м; R221 1,05. м. Расстояние от торца прутка до точки 21 равно 21 1,25-10 м . Следовательно

0

5

0

5

(1

R

+ -ii-)-/0iK9h21 807,81

Н/м2.

Координаты точек поверхности капли приведены в таблице.

Определяем плотность тока в произвольной точке поверхности капли, например, в точке 1. Для этого находим:

-гидростатическое давление

Рд /9ждЬ1 457,52 Н/м2;

-давление, вызванное кривизной поверхности (Ri1 R21 1,05 )

Pf) f/4r + Д-) 1828,57 Н/м2.

Rl R1

Тогда электродинамическое давление равно

Рэ1 Pa 1-Pg 1 - РО 563,24 Н/м2. Плотность тока в точке 1 находим по формуле

0

5

0

5

0

5

АлР1

In

ст

20,78 10 6А/м

2

R3

(А

20,78 А/мм2.

Использование предлагаемого технического решения по сравнению с прототипом имеет существенное преимущество, а именно: возможность определения плотности тока электрической дуги в произвольной точке поверхности плавящегося электрода, что имеет существенное значение для процессов сварки и наплавки. Определение распределения плотности тока в процессе сварки позволяет прогнозировать форму сварочной ванны и качество получаемого сварочного шва, и в конечном итоге, управлять качеством сварочных работ. В процессе плазменной наплавки знание распределения плотности тока позволяет обосновано выбирать режимы работы.

Бесконтактность способа делает его относительно простым в техническом плане, что повышает точность и допустимость определения плотности тока.

Формула изобретения

Способ измерения плотности тока электрической дуги, при котором измеряют величину электрического тока и изображение расплавленной поверхности электродного пятна, отличающийся тем, что, с целью повышения точности измерения, в произвольной точке расплавленной поверхности

электродного пятна измеряют радиусы кривизны Ri, R2 поверхности расплава, радиус столба дуги и радиус электрода, а затем плотность тока j в этой точке определяют из следующего выражения:

4.TP3(RiR2)

и

, RCT

|пт

где Рэ -электродинамическое давление; и - магнитная проницаемость дуги; I - сила тока в дуге;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ оценки устойчивости электрической сварочной дуги | 1981 |

|

SU998041A1 |

| Способ дуговой сварки плавящимся электродом | 1988 |

|

SU1562086A1 |

| Способ плазменно-дуговой наплавки | 1988 |

|

SU1569133A1 |

| Установка для плазменной сварки | 1988 |

|

SU1623846A1 |

| Способ дуговой автоматической наплавки плавящимся электродом в инертном газе | 2022 |

|

RU2778341C1 |

| Способ электродуговой обработки и устройство для его осуществления | 1989 |

|

SU1708555A1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2646302C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

Использование измерение плотности тока электрической дуги с плавящимся электродом при исследованиях электрической дуги в процессах сварки и наплавки Сущность изобретения при измерении плотности тока на бумажный носитель фиксируют (перерисовывают, фотографируют) форму расплава, полученного на торце электрода, по изображению измеряют радиусы кривизны в заданных точках на поверхности расплава и радиус столба дуги. Кроме того, измеряют электрический ток дуги и радиус электрода, а затем плотность тока в заданной точке определяют из выражения приведенного в описании изобретения 2 ил

I

,

/ v

/- Х

/ i o;3f4

/1 ч -.fjgrf - ;:.

/- f Sw lJ

-4l 5

Л,

| Поляков С.И., Буланый П.Ф | |||

| Датчик для измерения удельного тепловою потока и плотности тока в пятне электрической дуги Физика и химия обработки материалов, № 6, 1980, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гордеев В.Ф., Пустогаров А.В | |||

| Термоэмиссионные дуговые катоды Энергоато- миздат, 1988, с 32-34. | |||

Авторы

Даты

1992-09-15—Публикация

1990-07-23—Подача