Фиг.1

Изобретение относится к области машиностроения, конкретно, к конструкциям вакуумных схватов и может быть использовано в промышленных роботах и манипуляторах для захватывания, манипулирования и базирования изделий с развитой и сложной конфигурацией поверхности.

Известен вакуумный схват, содержащий корпус с закрепленными и подпружиненными в нем штангами, на каждой из которых установлена вакуумная головка, полость которой соединена с источником вакуума см.а.с.СССР № 791584, В66С1/02, 1977 г.

Недостатком таких вакуумных схватов является низкая надежность функционирования при работе с изделиями, имеющими сложную форму поверхности.

В качестве прототипа предлагаемого устройства выбрано техническое решение по а.с.СССР № 1373667, В66С1/02, 1988 г., согласно которому вакуумный схват содержит закрепленные в отверстиях корпуса посредством фиксаторов штанги, на нижнем конце каждой из которых установлен присос, сообщающийся с источником вакуума.

Цель изобретения заключается в расширении технологических возможностей.

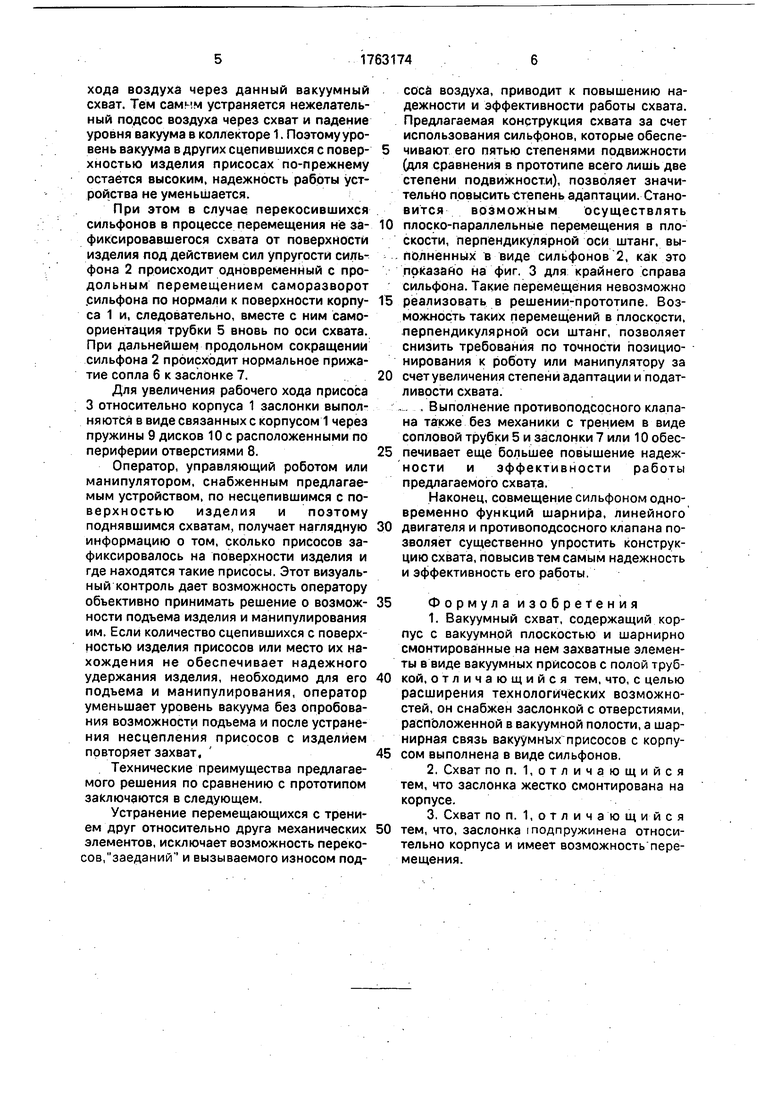

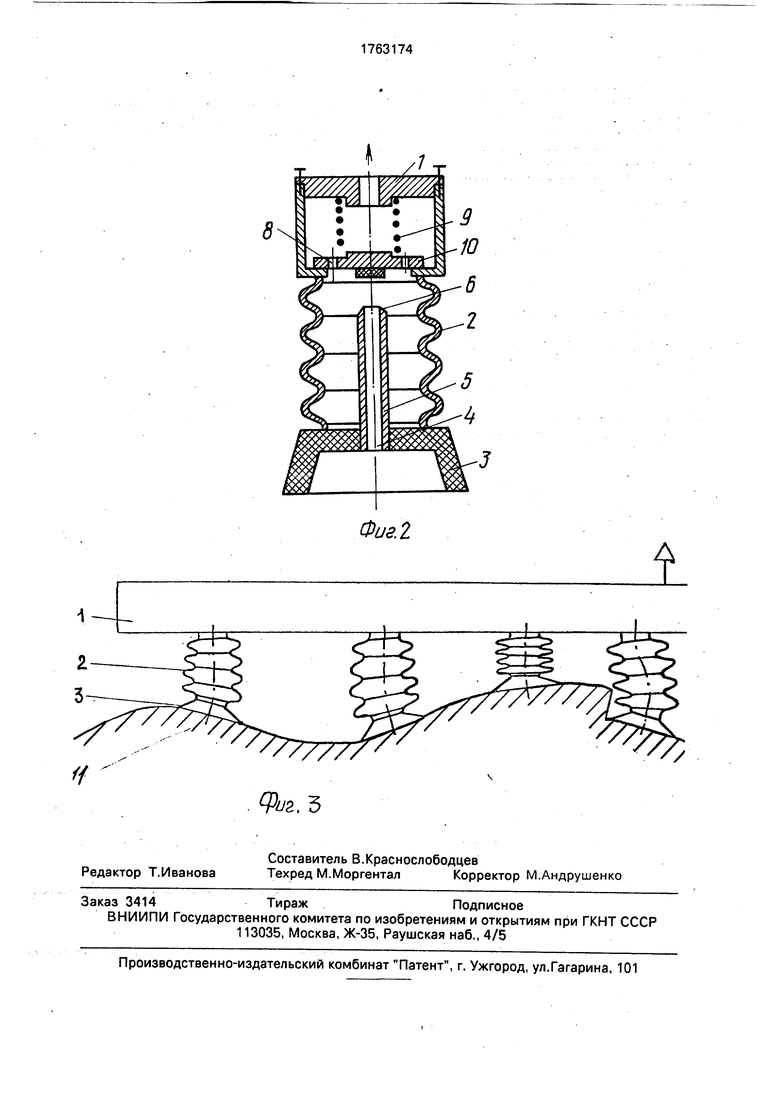

На фиг, 1 представлен вариант конструктивной схемы предлагаемого схвата с заслонкой, выполненной в виде гибких упругих оболочек;на фиг. 2 - вариант конструктивной схемы предлагаемого схвата с заслонкой, выполненной в виде подпружиненных дисков; на фиг. 3 - конструктивная схема общего вида предлагаемого схвата.

Устройство содержит корпус 1, являющийся одновременно вакуумным коллектором, соединенным с источником вакуума (на рисунке не показан). На корпусе 1 через шарнирную связь, выполненную в виде сильфонов 2, смонтированы захватные элементы в виде вакуумных присосов 3. В днищах сильфонов 2 и присосах 3 выполнены отверстия 4, в которых установлены трубки 5, заканчивающиеся соплом 6. Трубки 5 расположены в полостях сильфонов 2 напротив заслонок 7, жестко связанных, например, с помощью резьбового соединения с корпусом 1. Заслонки могут быть выполнены в виде гибких упругих оболочек, имеющих отверстия 8, расположенные на периферии (см.вариант на фиг. 1).

В другом варианте (см. фиг. 2) заслонки выполнены в виде связанных с корпусом через пружины 9 дисков 10 с расположенными также на периферии отверстиями 8. Отверстия 8 служат для соединения полости вакуумного коллектора 1 с полостью 3.

Суммарная площадь проходного сечения отверстий 8 больше, чем площадь проходного сечения одного соплового отверстия 4, диаметр которого не превыша5 ет 1 мм.

Схват работает следующим образом. Корпус 1 устройства с помощью промышленного робота или манипулятора опускается на изделие 11, имеющее развитую

0 сложную поверхность. В процессе опускания схвата присосы 3 касаются поверхности транспортируемой детали и с помощью сильфонов 2 за счет их и собственной гибкости, эластичности сомоориентируются по

5 нормали к захватываемой поверхности. В результате присосы 3 занимают такое положение, при котором они работают наиболее эффективно и надежно.

При дальнейшем опускании корпуса 1

0 присосы 3 прижимаются к изделию и перемещение корпуса 1 вниз прекращается. Далее по полости корпуса 1 формируют вакуум, благодаря чему под присосами 3 также создается разрежение, что приводит

5 к сцеплению их с изделием. Затем следуют подъем,транспортирование,базирование и расфиксация схвата с изделием.

Так как натекание атмосферного воздуха в этом случае через присос 3 отсутствует,

0 то уровни давлений, действующих на противоположные стороны днища присоса З одинаковы и их разность равна нулю.

Если по каким-либо причинам сцепление не происходит (присос попадает на по5 верхность с отверстием, пазом, трещиной или сильными загрязнениями), то это свидетельствует о разгерметизации полости, образуемой внутренней поверхностью присоса 3 и поверхностью захватываемого

0 изделия, и натекании воздуха в эту полость через неплотности соединения между указанными поверхностями.

В этом случае по причине малой пропускной способности соплового отверстия 4

5 из-за малости площади его проходного сечения на нем формируется перепад давления. Перепад давления равен суммарному действию уровня атмосферного давления, действующего на днище присоса 3 со сторо0 ны захватываемого изделия, и уровня разрежения, действующего на то же днище с противоположной стороны. В результате действия этого перепада давления на днище присоса 3 происходит сокращение силь5 фона 2 и перемещение присоса 3 в направлении от поверхности изделия 11.

При перемещении сильфона 2 с присосом 3 от поверхности изделия 11 происходит прижатие сопла 6 к поверхности

заслонки 7, обусловливая прекращение расхода воздуха через данный вакуумный схват. Тем устраняется нежелательный подсос воздуха через схват и падение уровня вакуума в коллекторе 1. Поэтому уровень вакуума в других сцепившихся с поверхностью изделия присосах по-прежнему остается высоким, надежность работы устройства не уменьшается.

При этом в случае перекосившихся сильфонов в процессе перемещения не зафиксировавшегося схвата от поверхности изделия под действием сил упругости силь- фона 2 происходит одновременный с продольным перемещением саморазворот .сильфона по нормали к поверхности корпуса 1 и, следовательно, вместе с ним самоориентация трубки 5 вновь по оси схвата. При дальнейшем продольном сокращении сильфона 2 происходит нормальное прижатие сопла б к заслонке 7.

Для увеличения рабочего хода присоса 3 относительно корпуса 1 заслонки выполняются в виде связанных с корпусом 1 через пружины 9 дисков 10с расположенными по периферии отверстиями 8.

Оператор, управляющий роботом или манипулятором, снабженным предлагаемым устройством, по несцепившимся с поверхностью изделия и поэтому поднявшимся схватам, получает наглядную информацию о том, сколько присосов зафиксировалось на поверхности изделия и где находятся такие присосы. Этот визуальный контроль дает возможность оператору объективно принимать решение о возможности подъема изделия и манипулирования им. Если количество сцепившихся с поверхностью изделия присосов или место их нахождения не обеспечивает надежного удержания изделия, необходимо для его подъема и манипулирования, оператор уменьшает уровень вакуума без опробования возможности подъема и после устранения несцепления присосов с изделием повторяет захват.

Технические преимущества предлагаемого решения по сравнению с прототипом заключаются в следующем.

Устранение перемещающихся с трением друг относительно друга механических элементов, исключает возможность перекосов,заеданий и вызываемого износом подсоса воздуха, приводит к повышению надежности и эффективности работы схвата. Предлагаемая конструкция схвата за счет использования сильфонов, которые обеспечивают его пятью степенями подвижности (для сравнения в прототипе всего лишь две степени подвижности), позволяет значительно повысить степень адаптации. Становится возможным осуществлять

плоско-параллельные перемещения в плоскости, перпендикулярной оси штанг, выполненных в виде сильфонов 2, как это показано на фиг. 3 для крайнего справа сильфона. Такие перемещения невозможно

реализовать в решении-прототипе. Возможность таких перемещений в плоскости, перпендикулярной оси штанг, позволяет снизить требования по точности позиционирования к роботу или манипулятору за

счет увеличения степени адаптации и податливости схвата.

. Выполнение противоподсосного клапана также без механики с трением в виде сопловой трубки 5 и заслонки 7 или 10 обеспечивает еще большее повышение надежности и эффективности работы предлагаемого схвата.

Наконец, совмещение сильфоном одновременно функций шарнира, линейного

двигателя и противоподсосного клапана позволяет существенно упростить конструкцию схвата, повысив тем самым надежность и эффективность его работы.

Формула изобретения

1.Вакуумный схват, содержащий корпус с вакуумной плоскостью и шарнирно смонтированные на нем захватные элементы в виде вакуумных присосов с полой трубкой, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен заслонкой с отверстиями, расположенной в вакуумной полости, а шарнирная связь вакуумных присосов с корпусом выполнена в виде сильфонов.

2.Схват по п. 1,отличающийся тем, что заслонка жестко смонтирована на корпусе.

3.Схват по п. 1,отличающийся тем, что, заслонка iподпружинена относительно корпуса и имеет возможность перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для захвата детали | 1990 |

|

SU1815222A1 |

| Вакуумное захватное устройство | 1981 |

|

SU1036657A1 |

| Вакуумное грузозахватное устройство | 1986 |

|

SU1373667A1 |

| Вакуумное грузозахватное устройство | 1982 |

|

SU1094831A1 |

| Машина для набора комплектов печатной продукции | 1988 |

|

SU1676980A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1992 |

|

RU2034362C1 |

| ВАКУУМНЫЙ ЗАХВАТ | 1990 |

|

RU2091208C1 |

| Манипулятор | 1989 |

|

SU1613318A1 |

| Схват манипулятора | 1984 |

|

SU1178588A1 |

| Вакуумный схват для листовых деталей | 1982 |

|

SU1030293A1 |

Использование; в машиностроении, в промышленных работах и манипуляторах для захватывания, манипулирования и базирования изделий с развитой и сложной конфигурацией поверхности. Сущность изобретения; вакуумный схват содержит корпус 1, который через шарнирную связь, YA 84 5т-Ј31 vЈ2z$-%zz&t Vd выполненную в виде сильфонов 2, соединен с захватными элементами , которые представляют собой вакуумные присосы 3. В них установлены трубки 5 с соплами 6, расположенными напротив заслонок 7. Заслонки могут быть выполнены в виде подпружиненных дисков. В результате опускания схвата на изделие присосы 3 занимают наиболее эффективное положение за счет гибкости и эластичности сильфонов 2. Затем под при- сосами 3 создается разрежение, что приводит к сцеплению их с изделием. Если сцепления присоса 3 с поверхностью изделия не происходит, например, из-за наличия трещины.то происходят перепад давления, сокращение сильфона 2 и прижатие сопла 6 к поверхности заслонки 7 и расход воздуха через данный присос прекращается.2 з.п. 3 ил. сл с XI о , |Јь

Фиг. 2

/

| Вакуумное грузозахватное устройство | 1986 |

|

SU1373667A1 |

Авторы

Даты

1992-09-23—Публикация

1989-05-26—Подача