Изобретение относится к калибровке рабочих валков сортовых прокатных станов.

Известен угловой калибр, образованный открытым и закрытым ручьями двух валков, с радиусным сопряжением граней закрытого ручья и напусками металла на участках повышенного износа, расположенных на гранях закрытого ручья у вершины угла калибра.

Недостатком известного углового калибра является низкая его стойкость, так как форма закрытого ручья выбрана без учета характера течения металла в очаге деформации при формировании профиля. Кроме того, не обеспечивается качество выполнения внешнего угла углового профиля при прокатке, что требует дополнительной расточки ручья углового калибра в вершине угла.

Цель изобретения - повышение качества выполнения внешнего угла профиля и срока службы калибра.

Это достигается тем, что в угловом калибре, образованном открытым и закрытым ручьями двух валков, с радиусным сопряжением граней закрытого ручья и напусками металла на участках повышенного износа, расположенных на гранях закрытого ручья у

вершины угла калибра, упомянутые напуски металла выполнены в виде выступов длиной, равной 1,0-1,2 радиуса сопряжения граней открытого ручья, высотой, равной 0,01-0,06 длины выступа, и расположенных на расстоянии 0,5-0,6 из длины от вершины угла закрытого ручья.

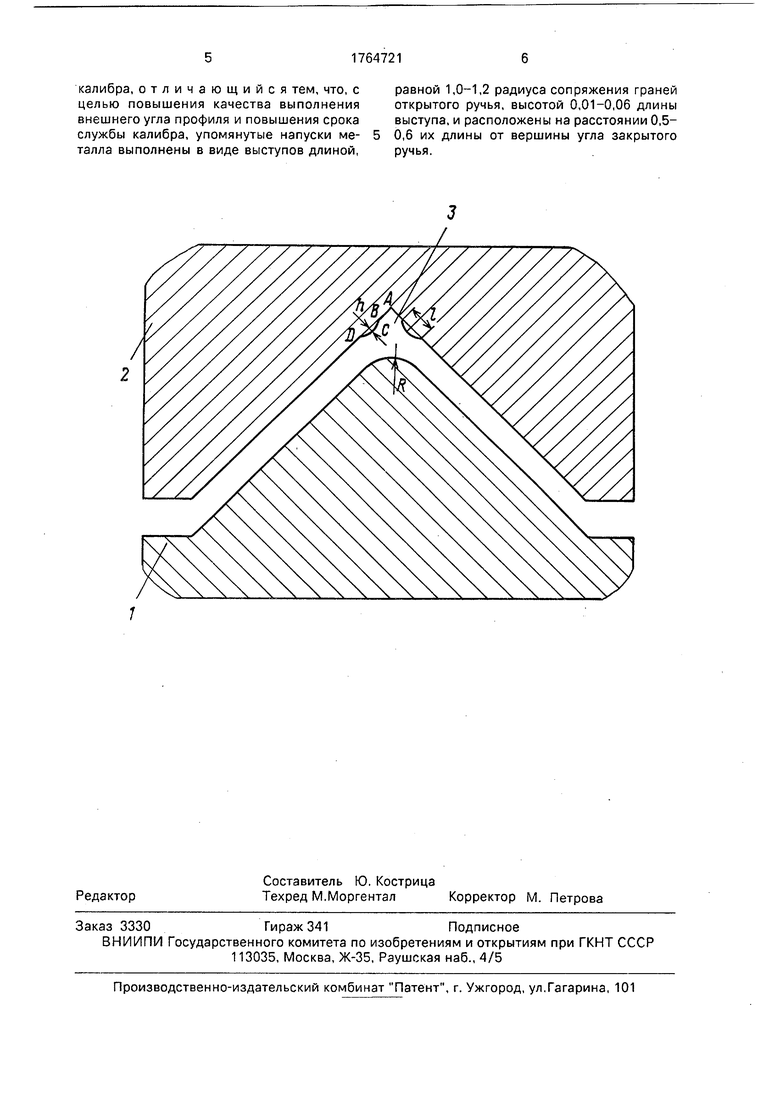

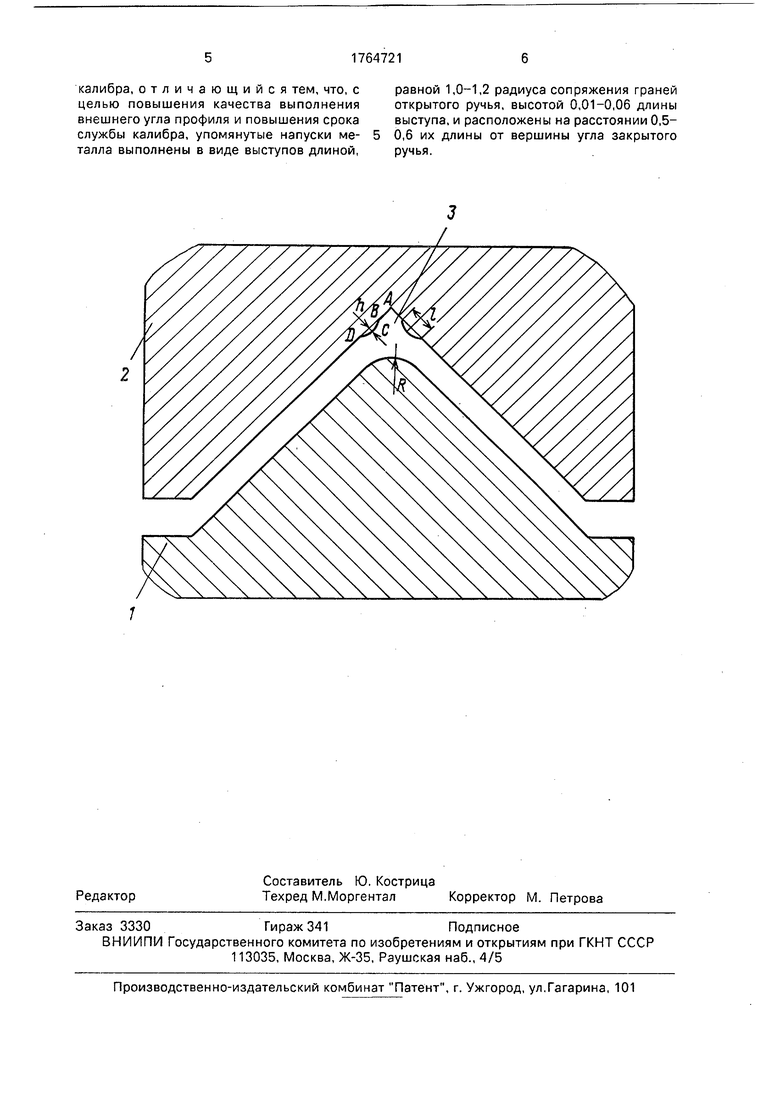

На чертеже показан угловой калибр.

Угловой калибр состоит из открытого 1 и закрытого 2 ручьев двух валков. Вершина открытого ручья 1 углового калибра образована радиусом (R).. Вершина (А) закрытого ручья 2 содержит кольцевые выступы 3 чече- вицеобразной формы BCD, расположенные симметрично вертикальной оси калибра на расстоянии АВ от вершины угла А. Длина I выступов 3 равна 1,0-1,2 радиуса R. Сопряжения гранрй открытого 1 ручья, высота h выступов 3 равна 0,01-0,06 их длины I. Расстояние АВ равно 0,5-0,6 длины I выступа.

Форма выступов 3 (чечевицеобразная) обусловлена необходимостью плавного сопряжения плоскости ручья 2 и выступа 3, что обеспечивает минимальную величину неравномерности деформации металла при прокатке в процессе формирования вершины А углового профиля.

(Л

С

х| о

N

XI

ho

Устройство работает следующим образом.

Формообразование углового профиля в угловом калибре осуществляется с нерав- ными обжатиями по вершине угла и полкам, что приводит к неравномерным деформационным условиям по элементам профиля. Одновременно из-за рассогласования окружных скоростей отдельных точек углового калибра по его высоте происходит утяжка вершины угла профиля, что приводит к искажению формы угла профиля и к браку изделия.

Нанося на прилегающие к вершине угла закрытого ручья (в зоне участка сопряжения) выступы, тем самым создают зоны, затрудняющие течение металла из угла вершины калибра (где обжатие максимальное) в полки профиля в процессе деформа- ции металла. В отом случае обеспечивается достаточный приток металла в вершину углового калибра для формирования угла.

В процессе прокатки угловых профилей в первую очередь будут изнашиваться коль- цевые выступы, расположенные у вершины закрытого ручья углового калибра, Затем калибр приобретает форму, подобную существующей в настоящее время, и затем уже начнется дальнейший неравномерный его износ.

Длина I выступов 3 равна 1,0-1,2 радиуса сопряжения R открытого ручья.

Уменьшение нижнего предела менее величины радиуса R не обеспечивает плав- ность сопряжения плоскости закрытого ручья 2 и выступа 3 из-за увеличения кривизны выступа, что приводит к увеличению сопротивления деформации металла при прокатке и появлению дефектов на готовом прокате.

Увеличение предела отношения более 1,2 R приводит к смещению выступа из границы участка сопряжения в сторону полок углового профиля. В этом случае приток ме- талла в зону угла калибра при прокаткеумень- шается и не обеспечивается требуемое выполнение формы углового профиля.

Высота h выступов 3 закрытого ручья 2 лежит в диапазоне 0,01-0,06 длины I высту- па 3. Уменьшение нижнего предела диапазона не обеспечивает повышение срока службы углового калибра, а приводит к его увеличенному износу, так как не отражает характер износа закрытого ручья 2 углового калибра. В процессе прокатки в результате износа закрытого ручья 2 происходит перераспределение обжатий по периметру углового калибра. Наибольшая величина износа наблюдается в зонах, прилегающих к вершине (А) закрытого ручья 2 углового калибра, что вызвано повышенными обжатиями, необходимыми для формирования угла А углового профиля.

Увеличение предела отношения более 0,06 f приводит к осложнению калибровки и изготовления рабочих валков, а также ослабляет поперечное сечение углового профиля путем утонения его размеров в вершине при прокатке и в конечном счете уменьшает прочностные характеристики профиля.

Высота выступов в интервале (0,01- 0,06) I обеспечивает максимально возможное повышение стойкости закрытого ручья 2 углового калибра без больших материальных затрат на изготовление и эксплуатацию валков.

Выступы расположены на расстоянии, равном 0,5-0,6 радиуса R сопряжения открытого ручья углового калибра.

Уменьшение границы диапазона менее 0,5 R резко снижает технологичность формирования вершины угла (А) закрытого ручья 2 углового калибра из-за опасности незаполнения угла калибра металлом и его скалывания, что приводит к браку валков и необеспечению поставленной цели изобретения.

Увеличение границы диапазона более 0,6 R приводитк смещению выступа из границы участка сопряжения в сторону полок или в зону менее интенсивного износа калибра, в связи с чем возможно искажение формы углового профиля из-за несоответствия размеров профиля требованиям ГОСТ 8509-72.

Пример, Для прокатки угловых профилей 90 х 90 х 8 мм на Днепропетровском металлургическом заводе им. Петровского изготовлен угловой калибр, снабженный выступами длиной 10 мм, высотой 0,3 мм, расположенными на расстоянии 5 мм от вершины угла. Выбранные с учетом характера износа закрытого ручья форма, конфигурация и размеры кольцевых выступов, расположенных у вершины закрытого ручья, способствуют повышению срока службы углового калибра без ухудшения качества проката и его размеров. Стойкость валков повышается в 1,3 раза, что снижает их расход с 0,39 кг/т до 0,3 кг/т и позволяет получить экономический эффект в размере около 20 тыс, рублей.

Формула изобретения

Угловой калибр, образованный открытым и закрытым ручьями двух валков с ради- усным сопряжением граней закрытого ручья и напусками металла на участках повышенного износа, расположенных на гра- нях закрытого ручья у вершины угла

калибра, отличающийся тем, что, с целью повышения качества выполнения внешнего угла профиля и повышения срока службы калибра, упомянутые напуски металла выполнены в виде выступов длиной,

равной 1,0-1,2 радиуса сопряжения граней открытого ручья, высотой 0,01-0,06 длины выступа, и расположены на расстоянии 0,5- 0,6 их длины от вершины угла закрытого ручья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки угловых асимметричных профилей | 2020 |

|

RU2741875C1 |

| УГЛОВОЙ ГОРЯЧЕКАТАНЫЙ ПРОФИЛЬ | 1992 |

|

RU2067035C1 |

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

| СПОСОБ ПРОКАТКИ УГЛОВЫХ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2004 |

|

RU2254942C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| Ручей пилигримового валка | 1981 |

|

SU1024129A1 |

| Способ прокатки квадратной заготовки на диагональ | 1989 |

|

SU1729634A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ПОДКЛАДОЧНЫХ ПОЛОС | 2019 |

|

RU2725547C1 |

| Инструмент для продольной периодической прокатки | 1977 |

|

SU725768A1 |

| Способ прокатки углового асимметричного профиля | 2022 |

|

RU2785426C1 |

Использование: прокатка угловых профилей. Сущность изобретения: в открытом ручье калибра симметрично по обе стороны от вершины его угла выполнены выпуклости. Улучшается заполнение металлом угла калибра и повышается срок его службы. 1 ил.

| Чекмарев А.П., Машковцев Р.А | |||

| Износ прокатных валков | |||

| М.; Металлургиздат, 1955, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1992-09-30—Публикация

1989-12-11—Подача