сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления плиток | 1990 |

|

SU1768554A1 |

| Масса для изготовления стеновых изделий | 1990 |

|

SU1765138A1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724641A1 |

| Керамическая масса для изготовления облицовочной плитки | 1989 |

|

SU1726438A1 |

| Керамическая масса для изготовления фасадных плиток | 1990 |

|

SU1740352A1 |

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU990732A1 |

| Масса для изготовления керамических изделий | 1989 |

|

SU1726440A1 |

| Керамическая масса для изготовления фасадных и облицовочных плиток | 1990 |

|

SU1733425A1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724642A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

Сущность изобретения: масса содержит кварцевый песок- 10-18: коксозольный остаток переработки сланцев с содержанием 7-13% горючих веществ и содержанием оксидов по прокаленному веществу, мас.%: Si02 27-31%, AI203 5-8,1%, Ре20з 4-6,1%, МдО 1,5-4,5%, ЗОз 4,5-5,5, R20 2-5; СаО - остальное. 20-35%, глина - остальное. Подсушенную глину смешивают с кварцевым песком, коксозольным остатком и измельчают до прохождения через сито 0,063 мм. Компоненты смешивают при влажности массы 6-8% в течение 10-15 мин, с последующей выдержкой в герметичной таре не менее 8 «. Плитку прессуют под давлением 30-75 МПа, подсушивают, обжигают при 1050°С, глазуруют и повторно обжигают при 900-920°С, Характеристики массы: водопог- лощение 14,4-15,3%, влажностное расширение 0,03-0,05%, деформация 0,1-0,3%, 2 табл.

Предлагаемое изобретение относится к технологии производства строительных материалов.

Известна масса для производства керамических плиток, включающая глину (40- 60%) и минеральные промышленные отходы (40-60%)1. Недостатком известной массы является нестабильность свойств получаемых изделий.

Известна также наиболее близкая к предлагаемому решению по технической сущности и достигаемому результату масса для изготовления керамических плиток, включающая глину (20-35%), минеральные промышленные отходы в виде шлака фосфорного производства (40-70%) и кварцевый песок (1-25%) 2. Недостатками известной массы являются повышенная склонность изделий к деформации,высокие

энергозатраты и недостаточная экологическая чистота производства вследствие присутствия в массе фосфора.

Целью предлагаемого изобретения является снижение деформации изделий, сокращение энергозатрат. Достигается поставленная цель тем, что масса содержит в качестве минеральных промышленных отходов коксозольный остаток переработки сланцев с содержанием по прокаленному веществу (мас.%): Si02 27-31; 5-8; Ре20з 4-6; МдО 1,5-4,5; ЗОз 4,5-5,5; R20 2-5; СаО - остальное при следующем соотношении компонентов (мас.%):

Коксозольный остаток20-35

переработки сланцев

Кварцевый песок10-18

ГлинаОстальное

VI

О СЛ

OJ

ч

Коксозольный остаток получают в результате полукоксования (нагрева без доступа воздуха при температуре 450-550°С) и газификации при температуре 800-850°С горючих сланцев. На каждую тонну сланцев образуется около 600 кг сухого коксозольно- го остатка. В составе коксозольного остатка присутствуют портландит (Са(ОН)2), волла- стонит, псевдоволластонит, доломит, кварц. Большая доля кварца присутствует в свободном состоянии. В составе коксозольного остатка сохраняется достаточно высокое количество горючих веществ (7-13%), вследствие чего теплота его сгорания достигает 2,4-4,4 МДж/кг.

Массу для изготовления облицовочных плиток готовят, например, следующим образом. Песок, глину, коксозольный остаток измельчают до прохождения через сито 0,063 мм. При этом глину предварительно подсушивают. Смешение компонентов осуществляют в бегунковом смесителе при влажности массы 6-8% в течение 10-15 мин, после чего массу выдерживают в герметичной таре не менее 8 ч. Плитку прессуют на прессе под давлением 30-75 МПа, подсушивают, обжигают при температуре 1050°С, глазуруют и повторно обжигают при 900-920°С.

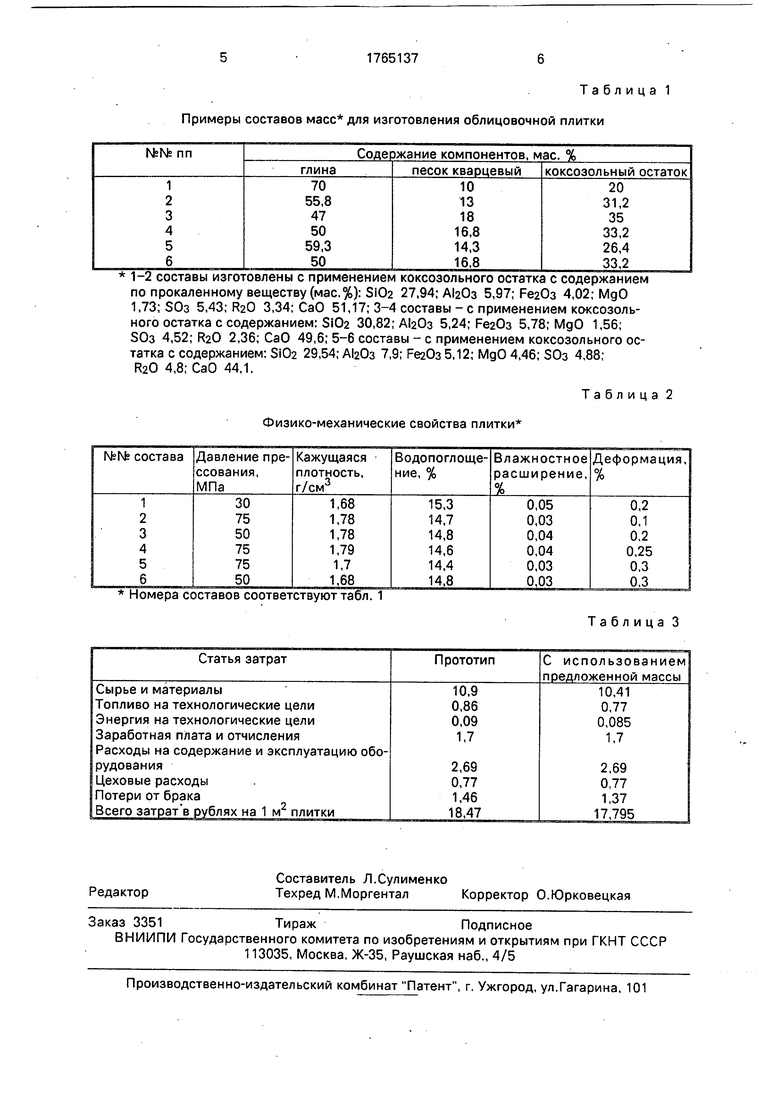

Примеры испытанных составов масс представлены в табл.1, а результаты физико-механических испытаний изделий - в табл,2.

Присутствие в коксозольном остатке горючих веществ не только дает значительную экономию топлива, но и меняет условия обжига. Горючие вещества сгорают непосредственно в массе сформованной плитки, что обеспечивает более равномерный ее прогрев по толщине и в плоскости плитки и соответственно резко снижает деформации ее при обжиге. Уменьшению деформативно- сти плитки при обжиге способствует также присутствие в коксозольном остатке волла- стонита и синтез дополнительных его количеств при дошихтовке массы кварцевым песком, что обеспечивает снижение коэффициента термического расширения. С другой стороны, волластонит отличается волокнистым строением кристаллов, которое способствует формированию в обожженной плитке жесткого фиксированного каркаса, обеспечивающего сопротивление напряжениям, сопровождающим процесс набухания

плитки при увлажнении. В результате значительно снижается влажностное расширение изделий.

Себестоимость облицовочной плитки в расчете на 1 м2 представлена в таблице 3.

Таким образом, при производительности завода 1 млн.м2 облицивочной плитки в год экономический эффект составит 675000 рублей за счет снижения расхода топлива на 6-10% и более дешевого сырья.

Технический эффект по сравнению с прототипом заключается в снижении склонности плитки к деформации и соответственном снижении брака, а также повышении качества плитки вследствие значительного

снижения влажностного расширения. Формула изобретения Масса для изготовления керамических облицовочных плиток, включающая глину, кварцевый песок и минеральные промышленные отходы, отличающаяся тем, что, с целью снижения деформации изделий и сокращения энергозатрат, она содержит в качестве минеральных промышленных отходов - коксозольный остаток переработки

сланцев с содержанием 7-13% горючих веществ и оксидов по прокаленному веществу, мае. %: SiC-2 27-31; AlaOa 5-8,1; РеаОз 4-6,1 ; MgO 1,5-4,5; ЗОз 4,5-5,5; R20 2-5; CaO остальное, при следующем содержании

компонентов, мас.%:

Кварцевый песок10-18

Указанный коксозольный остаток переработки сланцев20-25

ГлинаОстальное

517651376

Таблица 1 Примеры составов масс для изготовления облицовочной плитки

1-2 составы изготовлены с применением коксозольного остатка с содержанием по прокаленному веществу (мае.%): ЗЮ2 27,94; А120з 5,97; РеаОз 4,02; МдО 1,73; ЗОз 5,43; R20 3,34; СаО 51,17; 3-4 составы-с применением коксозольного остатка с содержанием: Si02 30,82; AfcOs 5,24; Рв20з 5,78; МдО 1,56; ЗОз 4,52; R20 2,36; СаО 49,6; 5-6 составы - с применением коксозольного остатка с содержанием: Si02 29,54; АЬОз 7,9; Рв20з 5,12; МдО 4,46; ЗОз 4,88; R20 4,8; СаО 44,1.

Физико-механические свойства плитки

Номера составов соответствуют табл. 1

Таблица 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масса для производства грубой строительной керамики | 1976 |

|

SU622789A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КЕРАМИЧЕСКАЯ МАССА | 0 |

|

SU393244A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-30—Публикация

1990-10-22—Подача