Изобретение относится к обработке металлов давлением, а именно к роторно-кон- вейерным автоматическим линиям для операций штамповки, в частности высадки.

Известна роторно-конвейерная машина, содержащая узел высадки с ротором штамповки и ротором выталкивания и инструментальный конвейер с размещением комплекта инструмента в отдельных блоках. (1). Роторы штамповки и выталкивания имеют оси вращения параллельные осям инструментальных блоков и снабжены кулачковым механическим приводом. Наличие кулачковых приводов ограничивает технологическое усилие штамповки и снижает надежность линии.

Наиболее близким к предлагаемому техническому решению является автоматическая роторно-конвейерная линия, содержащая узел высадки с механическим приводом, включающий в себя блок штамповки, блок выталкивания и инструментальный конвейер в виде блоков инструмента, установленных на бесконечной цепи, каждый из которых снабжен соосными матрицей и парой направляющих, а также пуансоном и выталкивателем, установленными каждый в соответствующей направляющей (2). Причем как блок штамповки, так и блок выталкивания ориентированы осями вращения параллельно осям инструментальных блоков и в силу этой конструктивной особенности снабжены кулачковым

ч о

О

ел о о

приводом с линейным контактом в паре кулак-ролик. Кр омё того, привод содержит большое числ о промежуточных звеньев (толкатель, ось ролика, ролик),,воспринима- ющих усилие штамповки.

В силу этих конструктивных особенностей известная автоматическая роторно- конвейерная линия высадки имеет ограниченное применение при усилиях штамповки не превышающих 100 кН и ха- рактеризуется невысокой надежностью.

Целью изобретения является повышение надежности и расширение технологических возможностей за счет повышения максимальной нагрузочной способности.

Поставленная цель достигается тем, что предлагается автоматическая роторно-конвейерная линия для штамповки изделий, со- держащая блоки штамповки и выталкивания с механическими приводами, каждый из которых выполнен в виде пары роторов с равномерно расположенными на цилиндрических поверхностях гнездами, и инструментальный конвейер, выполненный в виде бесконечной цепи с инструменталь- ными блоками, установленными друг относительно друга на расстоянии, равном расстоянию между гнездами на цилиндрической поверхности роторов, каждый из которых содержит матрицу и соосно расположённые относительно нее посред- ств ом направляющих пуансон и выталкиватель, причем роторы блоков штамповки и выталкивания расположены оппозитно один относительно другого и связаны меж- ду собой посредством зубчатой передачи, а их.оси перпендикулярны осям инструментальных блоков, бесконечная цепь инструментального конвейера выполнена в виде двух ветвей, состоящих из охватывающих инструментальные блоки колец, связанных .карданными шарнирами, при этом пуансоны, выталкиватели и кольца выполнены с цилиндрическими опорными элементами, установленными с возможностью сопряже- ния с гнездами соответствующих роторов, имеющих ответную цилиндрическую поверхность.

В патентной и технической литературе авторами не выявлены аналоги, порочащие предлагаемое техническое, решение по критериям новизна и существенные отличия.

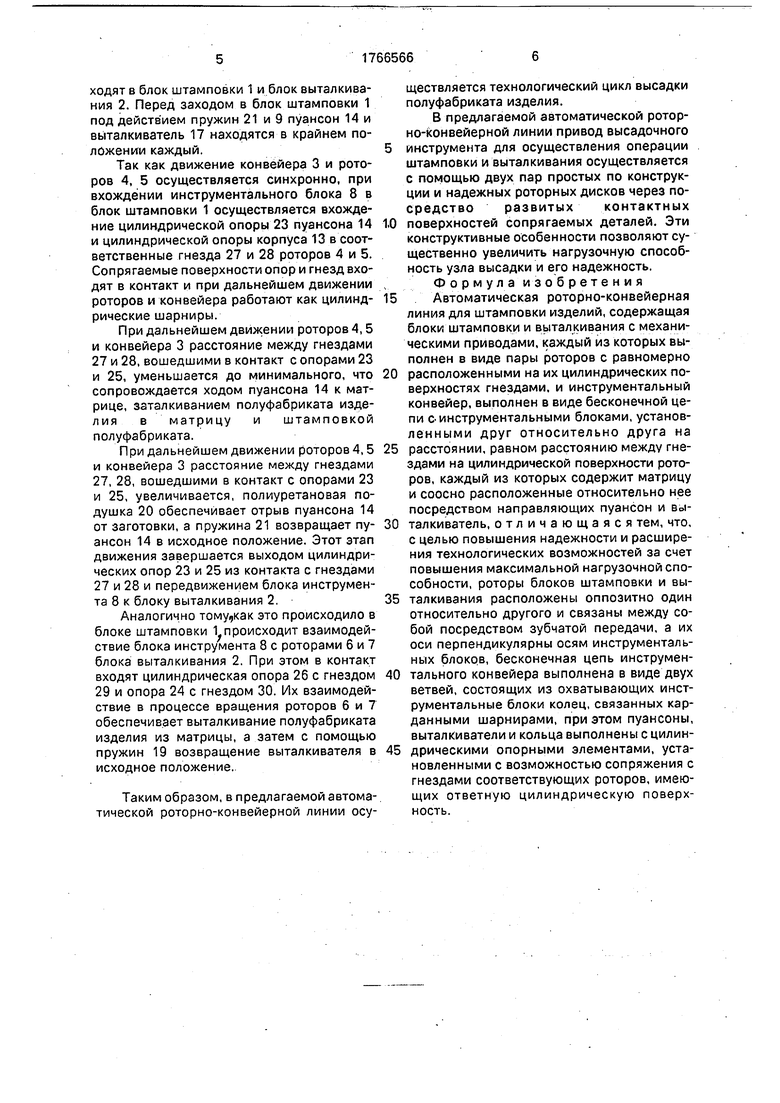

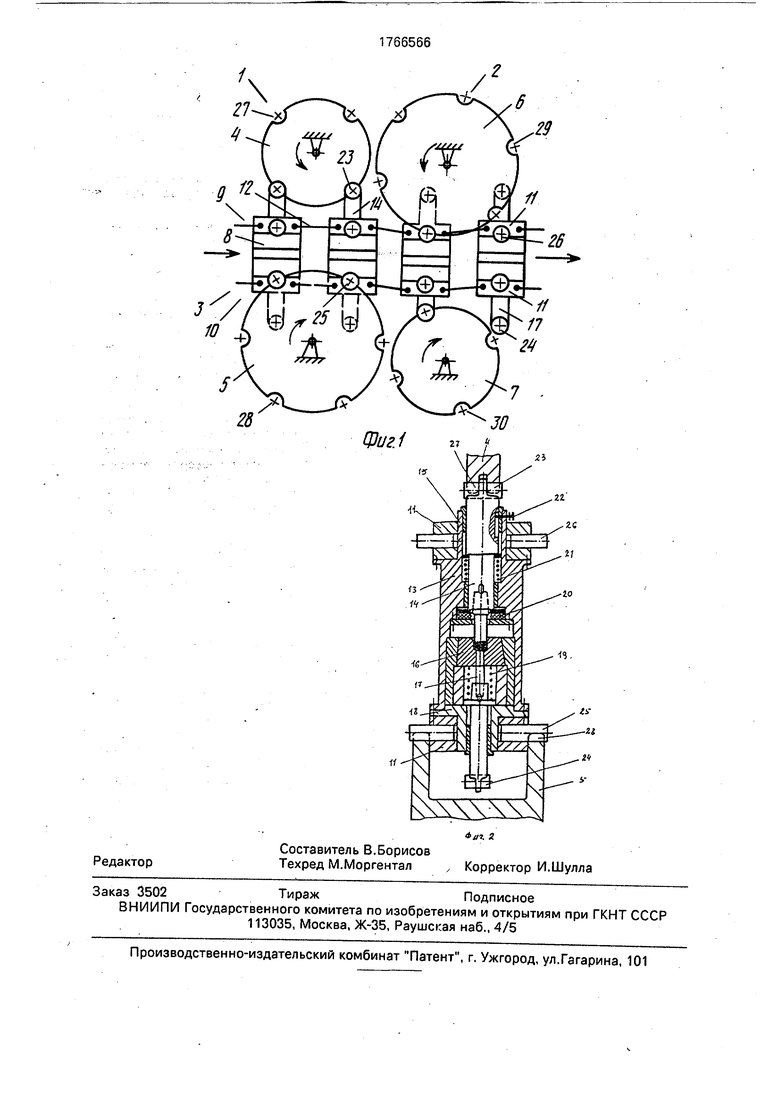

На фиг. 1 приведена принципиальная схема роторно-конвейерной линии. На фиг. 2 - разрез инструментального блока в поло- жении, соответствующем окончанию штамповки.

Роторно-конвейерная линия включает блок 1 штамповки, блок 2 выталкивания и инструментальный конвейер 3.

Блок 1 штамповки выполнен в виде пары оппозитно расположенных друг к другу роторов 4 и 5. Блок 2 выталкивания состоит из оппозитно расположенных друг к другу роторов 6 и 7. Инструментальный конвейер 3 включает инструментальные блоки 8, установленные на верхней 9 и нижней 10 ветвях бесконечной цепи, выполненных в виде колец 11, охватывающих инструментальные блоки 8, связанных карданными шарнирами 12.

Инструментальный блок 8 состоит из корпуса 13, устанного в кольцах 11 конвейера 3; пуансона 14, расположенного в направляющей пуансона 15 корпуса 3; матричного блока 16, установленного в корпусе 13; выталкивателя 17, расположенного в направляющей выталкивателя 18, присоединенной к корпусу 13. Выталкиватель 18 снабжен пружиной 19, а пуансон - полиуре- тановой подушкой 20, пружиной 21 и ограничителем 22.

Кроме того, пуансон 14 снабжен цилиндрической опорой 23, выталкиватель 17 снабжен цилиндрической опорой 24, а кольца 11 верхне- и нижней ветвей 9 и 10 - соответственно цилиндрическими опорами 25 и 26.

Роторы 4 и 5 блока штамповки 1, а также роторы 6 и 7 блока выталкивателя 2, расположены относительно конвейера 3 так, что оси вращения роторов перпендикулярны осям инструментальных блоков 8.

Роторы 4 и 5 блока штамповки 1 связаны посредством зубчатой передачи (на фигурах не показана) и снабжены цилиндрическими гнездами 27 и 28, сопрягаемыми с цилиндрическими опорами 23 и 25 соответственно.

Роторы 6 и 7 блока выталкивателя 2 связаны посредством зубчатой передачи (на фиг. не показан) и снабжены цилиндрическими гнездами 29 и 30, сопрягаемыми с цилиндрическими опорами 24 и 26 соответственно.

Расстояние между гнездами 27, а также между гнездами 28, а также между гнездами 29 и 30 равно шагу конвейера 3.

Автоматическая роторно-конвейерная линия работает следующим образом.

При включении привода (на фиг. не показана) роторам 4, 5 блока штамповки 1, роторам 6, 7 блока выталкивания 2 сообщается вращательное движение, а инструментальному конвейеру 3 поступательное прямолинейное движение относительно роторов 4, 5, 6, 7.

При этом инструментальные блоки 8 с

предварительно размещенными в них пол уфабрикатами изделий последовательно заходят в блок штамповки 1 и блок выталкивания 2. Перед заходом в блок штамповки 1 под действием пружин 21 и 9 пуансон 14 и выталкиватель 17 находятся в крайнем положении каждый.

Так как движение конвейера 3 и роторов 4, 5 осуществляется синхронно, при вхождении инструментального блока 8 в блок штамповки 1 осуществляется вхождение цилиндрической опоры 23 пуансона 14 и цилиндрической опоры корпуса 13 в соответственные гнезда 27 и 28 роторов 4 и 5. Сопрягаемые поверхности опор и гнезд входят в контакт и при дальнейшем движении роторов и конвейера работают как цилиндрические шарниры.

При дальнейшем движении роторов 4, 5 и конвейера 3 расстояние между гнездами 27 и 28, вошедшими в контакт с опорами 23 и 25, уменьшается до минимального, что сопровождается ходом пуансона 14 к матрице, заталкиванием полуфабриката изделия в матрицу и штамповкой полуфабриката.

При дальнейшем движении роторов 4,5 и конвейера 3 расстояние между гнездами 27, 28, вошедшими в контакт с опорами 23 и 25, увеличивается, полиуретановая подушка 20 обеспечивает отрыв пуансона 14 от заготовки, а пружина 21 возвращает пуансон 14 в исходное положение. Этот этап движения завершается выходом цилиндрических опор 23 и 25 из контакта с гнездами 27 и 28 и передвижением блока инструмента 8 к блоку выталкивания 2.

Аналогично это происходило в блоке штамповки 1 происходит взаимодействие блока инструмента 8 с роторами 6 и 7 блока выталкивания 2. При этом в контакт входят цилиндрическая опора 26 с гнездом 29 и опора 24 с гнездом 30. Их взаимодействие в процессе вращения роторов 6 и 7 обеспечивает выталкивание полуфабриката изделия из матрицы, а затем с помощью пружин 19 возвращение выталкивателя в исходное положение.

Таким образом, в предлагаемой автоматической роторно-конвейерной линии осуществляется технологический цикл высадки полуфабриката изделия.

В предлагаемой автоматической роторно-конвейерной линии привод высадочного

инструмента для осуществления операции штамповки и выталкивания осуществляется с помощью двух пар простых по конструкции и надежных роторных дисков через посредство развитых контактных

поверхностей сопрягаемых деталей. Эти конструктивные особенности позволяют существенно увеличить нагрузочную способность узла высадки и его надежность. Ф о р м у л а и з о б р ете н и я

Автоматическая роторно-конвейерная линия для штамповки изделий, содержащая блоки штамповки и выталкивания с механическими приводами, каждый из которых выполнен в виде пары роторов с равномерно

расположенными на их цилиндрических поверхностях гнездами, и инструментальный конвейер, выполнен в виде бесконечной цепи с-инструментальными блоками, установленными друг относительно друга на

расстоянии, равном расстоянию между гнездами на цилиндрической поверхности роторов, каждый из которых содержит матрицу и соосно расположенные относительно нее посредством направляющих пуансон и BOIталкиватель, отличающаяся тем, что, с целью повышения надежности и расширения технологических возможностей за счет повышения максимальной нагрузочной способности, роторы блоков штамповки и выталкивания расположены оппозитно один относительно другого и связаны между собой посредством зубчатой передачи, а их оси перпендикулярны осям инструментальных блоков, бесконечная цепь инструментального конвейера выполнена в виде двух ветвей, состоящих из охватывающих инструментальные блоки колец, связанных карданными шарнирами, при этом пуансоны, выталкиватели и кольца выполнены с цилиндрическими опорными элементами, установленными с возможностью сопряжения с гнездами соответствующих роторов, имеющих ответную цилиндрическую поверхность.

.29

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

| Способ изготовления изделий типа фильтров и роторно-конвейерная линия для их изготовления | 1990 |

|

SU1782773A1 |

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ И СБОРКИ ИЗДЕЛИЙ | 1992 |

|

RU2091234C1 |

| Роторная линия для штамповки деталей | 1990 |

|

SU1784481A1 |

| Роторно-конвейерная машина | 1977 |

|

SU722823A1 |

| Способ подачи инструментов в зону обработки | 1989 |

|

SU1722786A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Технологический ротор роторной машины | 1990 |

|

SU1750959A1 |

| Многопоточная рабочая машина непрерывного действия | 1977 |

|

SU732147A1 |

Сущность изобретения: роторно-кон- вейерная линия содержит блок штамповки, блок выталкивания и инструментальный конвейер. Блок штамповки и блок выталкивания выполнены в виде связанных зубчатой передачей пары оппозиционных роторов с осями вращения, перпендикулярными к осям инструментальных блоков. Роторы снабжены гнездами с цилиндрическими поверхностями, равномерно расположенными по окружности роторов. Пуансоны и выталкиватели инструментальных блоков снабжены цилиндрическими опорами, сопрягаемыми с гнедами роторов. Расстояние между гнездами равно шагу инструментального конвейера. Конвейер выполнен в виде верхней и нижней ветвей цепи, состоящих из колец, охватывающих инструментальные блоки. Кольца связаны с карданными шарнирами и снабжены цилиндрическими опорами, также сопрягаемыми с соответственными гнездами роторов. 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В | |||

| Технологические роторные машины: вчера, сегодня, завтра | |||

| - М.: Машиностроение, 1986, с, 76, рис | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Н | |||

| Роторные и роторно- конвейерные линии | |||

| М.: Машиностроение, 1986, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1992-10-07—Публикация

1990-10-29—Подача