Изобретение относится к машиностроению и может быть использовано в роторно- конвейерных линиях для выыполнения, например, технологических операций обработки давлением.

Цель изобретения - повышение точности взаимного позиционирования инструментов за счет исключения влияния конструктивных элементов транспортных конвейеров. Цель достигается тем, что согласно предлагаемому способу перед группированием инструментов в операционные комплекты отдельные виды инструментов полностью извлекают из инструментальных гнезд их транспортных цепных конвейеров,

конвейеры отводят и после отвода конвейеров производят группирование отдельных видов инструментов в операционные комплекты вне конвейеров, затем операционные комплекты передают на выполнение технологической операции, после выполнения технологической операции операционные комплекты разъединяют на отдельные инструменты, подводят соответствующие им транспортные цепные конвейеры и каждый вид инструмента возвращают в соответствующее ему инструментальное гнездо.

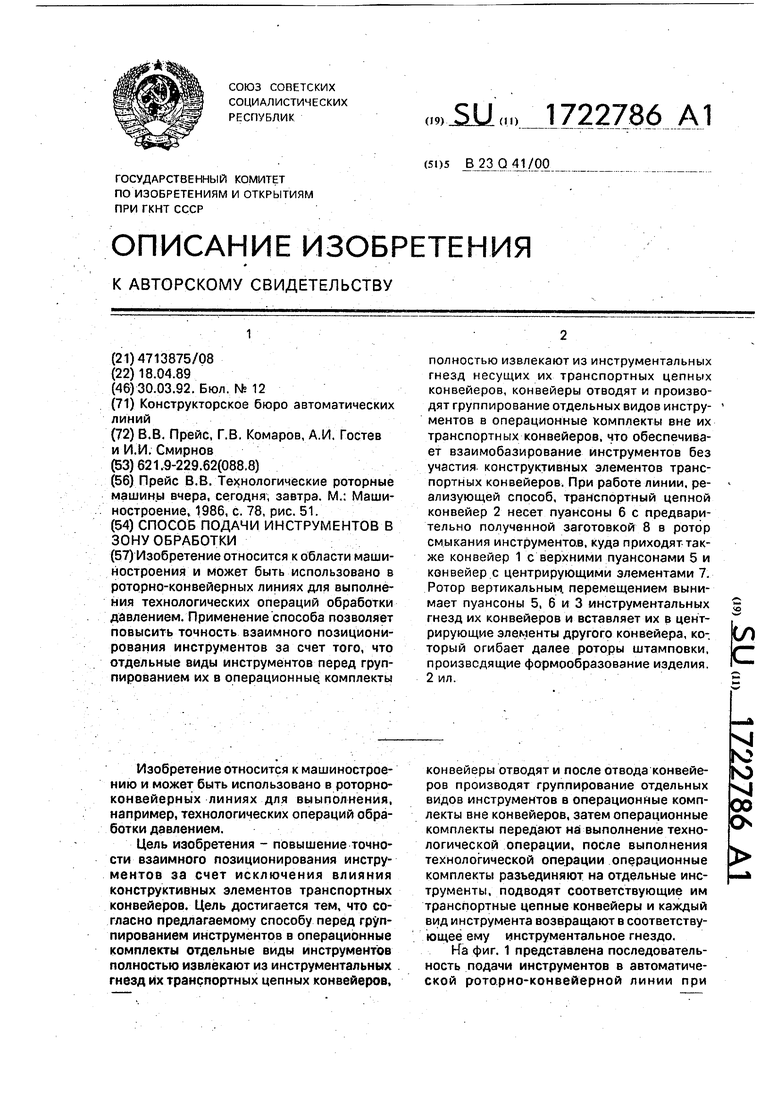

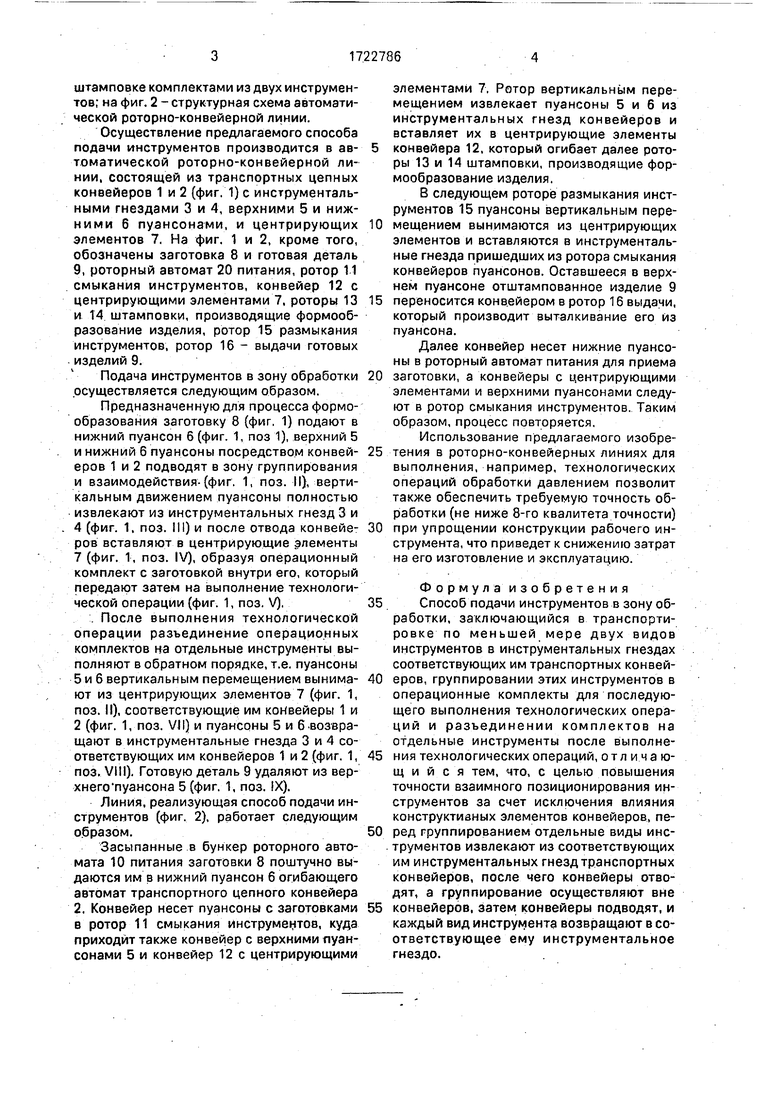

На фиг. 1 представлена последовательность подачи инструментов в автоматической рото.рно-конвейерной линии при

ч

Ю

ю VI

00

о

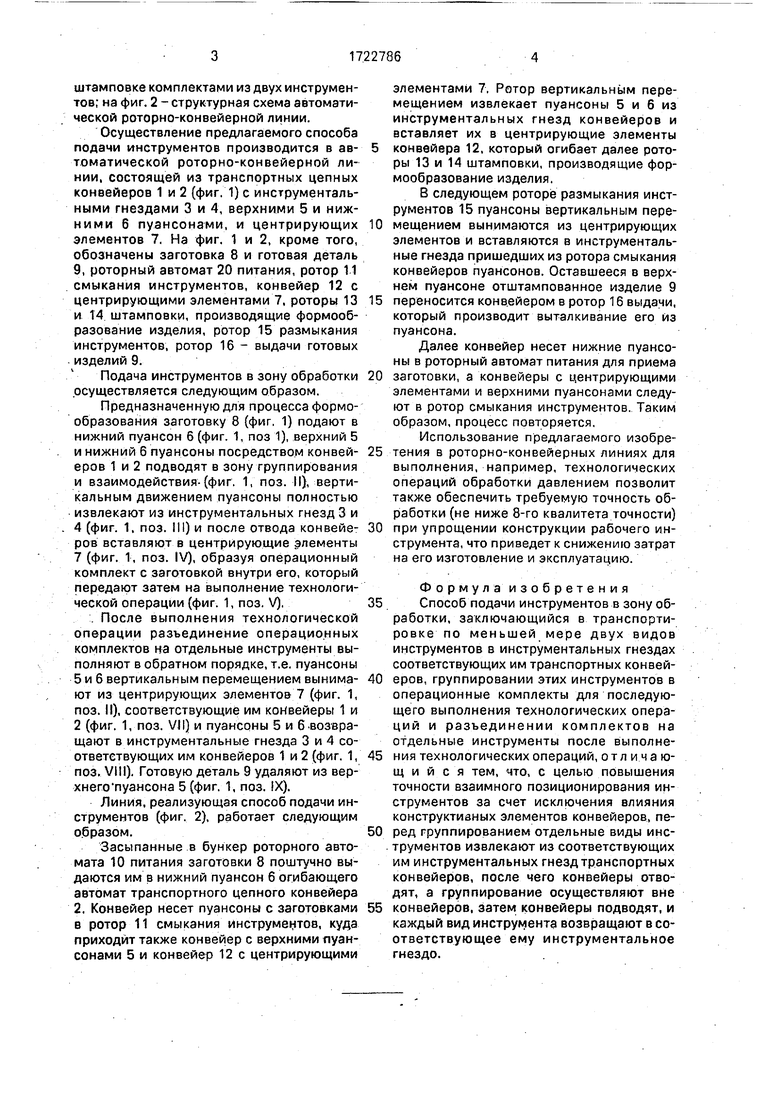

штамповке комплектами из двух инструментов; на фиг. 2 - структурная схема автоматической роторно-конвейерной линии.

Осуществление предлагаемого способа подачи инструментов производится в автоматической роторно-конвейерной линии, состоящей из транспортных цепных конвейеров 1 и 2 (фиг. 1) с инструментальными гнездами 3 и 4, верхними 5 и нижними 6 пуансонами, и центрирующих элементов 7. На фиг. 1 и 2, кроме того, обозначены заготовка 8 и готовая деталь 9, роторный автомат 20 питания, ротор 11 смыкания инструментов, конвейер 12 с центрирующими элементами 7, роторы 13 и 14 штамповки, производящие формообразование изделия, ротор 15 размыкания инструментов, ротор 16 - выдачи готовых изделий 9.

Подача инструментов в зону обработки осуществляется следующим образом.

Предназначенную для процесса формообразования заготовку 8 (фиг. 1) подают в нижний пуансон 6 (фиг. 1, поз 1), верхний 5 и нижний 6 пуансоны посредством конвейеров 1 и 2 подводят в зону группирования и взаимодействия-(фиг. 1, поз. II), вертикальным движением пуансоны полностью извлекают из инструментальных гнезд 3 и

4(фиг. 1, поз. Ill) и после отвода конвейеров вставляют в центрирующие элементы 7 (фиг. Т, поз. IV), образуя операционный комплект с заготовкой внутри его, который передают затем на выполнение технологической операции (фиг. 1, поз. V),

. После выполнения технологической операции разъединение операционных комплектов на отдельные инструменты выполняют в обратном порядке, т.е. пуансоны

5и 6 вертикальным перемещением вынимают из центрирующих элементов 7 (фиг. 1, поз. II), соответствующие им конвейеры 1 и 2 (фиг. 1, поз. VII) и пуансоны 5 и 6.возвращают в инструментальные гнезда 3 и 4 соответствующих им конвейеров 1 и 2 (фиг. 1, поз. VIII). Готовую деталь 9 удаляют из верхнего пуансона 5 (фиг. 1, поз. IX).

Линия, реализующая способ подачи инструментов (фиг. 2), работает следующим образом.

Засыпанные в бункер роторного автомата 10 питания заготовки 8 поштучно выдаются им в нижний пуансон 6 огибающего автомат транспортного цепного конвейера 2. Конвейер несет пуансоны с заготовками в ротор 11 смыкания инструментов, куда приходит также конвейер с верхними луан- сонами 5 и конвейер 12 с центрирующими

элементами 7, Ротор вертикальным перемещением извлекает пуансоны 5 и 6 из инструментальных гнезд конвейеров и вставляет их в центрирующие элементы

конвейера 12, который огибает далее роторы 13 и 14 штамповки, производящие формообразование изделия.

В следующем роторе размыкания инструментов 15 пуансоны вертикальным перемещением вынимаются из центрирующих элементов и вставляются в инструментальные гнезда пришедших из ротора смыкания конвейеров пуансонов. Оставшееся в верхнем пуансоне отштампованное изделие 9

переносится конвейером в ротор 16 выдачи, который производит выталкивание его из пуансона.

Далее конвейер несет нижние пуансоны в роторный автомат питания для приема

заготовки, а конвейеры с центрирующими элементами и верхними пуансонами следуют в ротор смыкания инструментов. Таким образом, процесс повторяется.

Использование предлагаемого изобретения в роторно-конвейерных линиях для выполнения, например, технологических операций обработки давлением позволит также обеспечить требуемую точность обработки (не ниже 8-го квалитета точности)

при упрощении конструкции рабочего инструмента, что приведет к снижению затрат на его изготовление и эксплуатацию.

Формул а изобретения

Способ подачи инструментов в зону обработки, заключающийся в транспортировке по меньшей мере двух видов инструментов в инструментальных гнездах соответствующих им транспортных конвейеров, группировании этих инструментов в операционные комплекты для последующего выполнения технологических операций и разъединении комплектов на отдельные инструменты после выполнения технологических операций, отличающийся тем, что, с целью повышения точности взаимного позиционирования инструментов за счет исключения влияния конструктивных элементов конвейеров, перед группированием отдельные виды инс- трументов извлекают из соответствующих им инструментальных гнезд транспортных конвейеров, после чего конвейеры отводят, а группирование осуществляют вне

конвейеров, затем конвейеры подводят, и каждый вид инструмента возвращают в соответствующее ему инструментальное гнездо.

I I Ж Ж

Ж Ж Ж JT

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая роторно-конвейерная линия | 1989 |

|

SU1641582A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1084203A1 |

| Роторно-конвейерная машина | 1977 |

|

SU722823A1 |

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| Роторная машина для прессования | 1984 |

|

SU1224177A1 |

| Автоматическая роторно-конвейерная линия для штамповки изделий | 1990 |

|

SU1766566A1 |

Изобретение относится к области машиностроения и может быть использовано в роторно-конвейерных линиях для выполнения технологических операций обработки давлением. Применение способа позволяет повысить точность взаимного позиционирования инструментов за счет того, что отдельные виды инструментов перед группированием их в операционные, комплекты полностью извлекают из инструментальных гнезд несущих их транспортных цепных конвейеров, конвейеры отводят и производят группирование отдельных видов инструментов в операционные комплекты вне их транспортных конвейеров, что обеспечивает взаимобазирование инструментов без участия конструктивных элементов транспортных конвейеров. При работе линии, реализующей способ, транспортный цепной конвейер 2 несет пуансоны 6 с предварительно полученной заготовкой 8 в ротор смыкания инструментов, куда приходят также конвейер 1 с верхними пуансонами 5 и конвейер с центрирующими элементами 7. Ротор вертикальным, перемещением вынимает пуансоны 5, 6 и 3 инструментальных гнезд их конвейеров и вставляет их в центрирующие элементы другого конвейера, который огибает далее роторы штамповки, производящие формообразование изделия. 2 ил. Ј

2 1 П

Фиг. 2

| П рейс В.В | |||

| Технологические роторные машины вчера, сегодня, завтра | |||

| М.: Машиностроение, 1986, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1992-03-30—Публикация

1989-04-18—Подача