f -. - . t

,...;::;; (Б:

- . t г Изобретение относится к способу получения синтетических высших жирных кислот , которые находят широкое применение в парФюмер ной/ кожевенной, лакокрасочной промышленности, в производстве СК, шин и резинотехнических изделий.. Известен способ получения моно-карбоновых кислот гидрокарбоксилированием олефинов с использованием кобальтового катализатора Со2 (СО)о, промотированного пиридином 1 ТПроцесс проводят при давлер ии 70-245 атм, температуре 120-180с, соотношении олефин:врда:растворитель , равном 1:1-6:5-8. Выход кисло 61-73%, Б том числе 78--79% линейных кислот. Недостатками указанного способа являются низкий выход кислот и сра нительно сложная .технология, обусловленная присутствием пиридина и высокими температурой и давление Целью изобретения является упрощение технологии процесса, увели чение выхода и качества кислот нормального строения. Это достигается тем, что процес ведут при 90-120с и соотношении о фин:растворитель, равном 1:2-5. Предпочтительно процесс вести при Pg 20-80 тыс. Для гомогенизации акционной смеси в качестве растворителя используют ацетон, диоксан, этиловьШ ,эфир и др. Проведение процесса 13 предлагаемых условиях позволяет получить выход кислот ДО 86 вес.% с содер ;(анием в них кислот нормального строения до 86%, упростить технологическую схему процесса за счет исключения сококипящего растворителя - пиридина. Качественные показатели получен ных кислот приведены в табл. 1. Лабораторные образцы моющих средств, синтезированные на основе кислот гидрокарбоксилирования олефинов, Хс1рактеризуются более высокой пенообразующей способностью. Пример 1. В реактор емкостью 0,5 л из нержавеющей стали, снабженный мешалкой и водяной рубаш кой, загружают 70 г децена-1, 27 г воды, 103 г ацетона, б гдикобальтоок такарбонила и продувают окисью угл рода. Реакзлионную смесь при переме шивании нагревают до 90°С, доводят давление окиси углерода до 125 атм и выдерживают 4 ч. Соотношение олефин: ;-, растворитель 1:3,56. По окончании реакции реактор охлаждаю ч выгружают содержимое. Из получен ной реакционной смеси ректификацие на колонне 6-10 т,т. выделяют 66,9 продукта, который содержит 54 г ундецилс сй кислоты и 12,9 г кисло изостроения, что составляет .72% на исходный олефин. Пример 2. По примеру 1, но вместо 70 Г децена-1 загружают 75 г фракции олефинов проводят реакцию при и давлении 125 атм в течение 3,5 ч. Соотношение олефин:растворитель 1:3,62. Из реакционной смеси выделяют 76,8 г продукта, который содержит 61,.3 г кислот нормального строения и 15,4 г изокислот.- Выход кислот на загруженные олефины 79%. Пример 3. По примеру 1, но вместо 70 г децена-1 и 103 г ацетона загружают 50 г фракции олеФинов г ацетона и выдерживают фракционную смесь при 120°С и давлении окиси углерода 140 атм в течение 4 ч. Соотношение олефин: растворитель 1:4,32. Получают 51,6 г кислот, что составляет 81% на исходные олефины, в том числе 79% линейных кислот. П р и м е р 4. По примеру 3, но вместо 50 г фракции олефинов .загружают 45 г фракции олефинов -1 и проводят реакцию при 120°С и давлении окиси углерода 120 атм в течение 3 ч. Соотношение олефин:растворитель 1:5. Из реакционной смеси выделяют 46,4 г кислот, в том числе 36,9 г кислот нормального строения. Выход кислот на загруженные олефины 85,5 вес.%. Пример 5. По примеру 3, но вместо 50. г фракции олефинов загружают 60 г и проводят реакцию при и давлении окиси углерода 150 атм в течение 5 ч. Соотношение олефин:растворитель 1:3,6. По-чучают 64 г кислот, что составляет 84% на загруженные олефины. Содержание линейных кислот 80,3%. Пример 6. Гидрокарбоксилирование децена- осуществляют по примеру 1, но вместо 103 г ацетона загружают 103 г п -диоксана и реакцию проводят при 120С и давлении окиси углерода 130 атм в течение 4 ч. Соотношение олефин:растворитель 1:2,3. Из реакционной смеси ректификацией выделяют 72,2 г кислот, Что составляет 78% на исходный олефин. Содержание линейной (ундециловой )кислоты 82%. Пример 7. Гидрокарбоксилирование фракции олефинов С., осуществляют по примеру 3, но вм1всто 75 г ацетона загружают 86 г тетрагидрофурана и выдерживают реакционную смесь при перемешивании (Р 70000) при 110с и давлении окиси углерода 140 атм в течение 5 ч. Соотношение олефин:растворитель 1:4. Получают 53 г кислот, что составляет

83% на исходные олефины, в том числе 78% линейных кислот.

Пример 8. Гидрокарбоксилирование фракции олефннов осуществляют по примеру 2, но вмест 103 г ацетона .загружают 103 г пиридина и проводят реакцию при перемешивании при и давлении окиси углерода 130 атм в течение б ч. Соотношение олефин:растворитель 1:2,6. Получают 58 г кислот, что составляет 59% на исходные олефины, содержание линейных кислот 65%. Данный пример показывает принципиальную возможность применения пиридина как растворителя при низких соотношениях олефин:растворитель, однако промотирующее действие пиридина при этом не наблюдается.

Пример 9. Влияние перемешивания на скорость и селективность реакции. Гидрокарбоксилирование децена-1 осуществляют по примеру 1, но вместо реактора с интенсивным перемешиванием (R 70000) реакцию проводят в реакторе с рамной мешал кой (Re 6000-8000 ) в течение 8 ч.

Показатели

Цвет

Содержание целевых кислот,

вес. %

в том числе: н-строения изо-строения

Содержание дикарбоновых кислот, вес.%

Содержание циклопарафиновы кислот

Неомыляемых, вес.%

Йодное число, г 2 на 100 г

Эфирное число, мг КОН/г

При этом конверсия олефина составляет 40%. Получают 30,5 г кислот, что составляет 33% на исходный и 82% на превращенный олефин, содержание линейной (ундециловой )кислоты ,78%.

По примеру 1 при Rg 70000 скорость реакции ( К-10 мин- 0,58, по примеру 9 при Rp 6000-800-0 скорость реакции ( К 10 мин- ) 0,10.

Таким образом, при снижении интенсивности перемешивания значительно уменьшается скорость реакции (--в 6 раз,а селективность понижается на 14%.

. Зависимость селективности и скорости процесса от соотношения олефин; растворитель приведена в табл.2 при условии: 120°С) 140 атм/ катализатор СО2 (со Jg растворитель-ацетон ,

олефины .

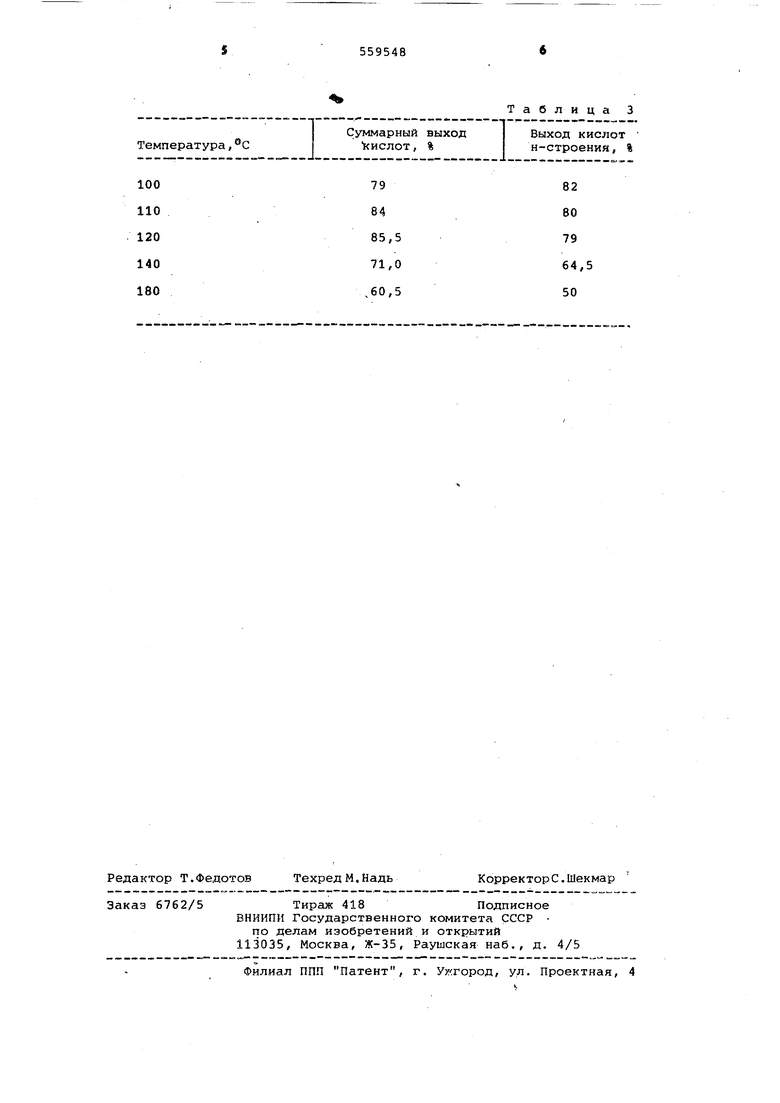

Влияние температуры на селективность процесса приведено в табл. 3 при условии: 140 атм; катализатор Со2(со)Qрастворитель - ацетон; олефины ,; соотношение олефин. растворитель 1:4.

Таблица 1

Кислоты гидрокарбоксилирования , олефинов фракции

От белого до светло-кремового Не менее 97

До 85 До 15

Отсутствие

Отсутствие Не более 0,8 Не более 2,5 Не более 6

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ декобальтизации продуктов гидрокарбоксилирования олефинов | 1976 |

|

SU952834A1 |

| Способ получения монокарбоновых кислот С @ - С @ | 1990 |

|

SU1768576A1 |

| Способ совместного получения метиловых эфиров высших карбоновых кислот и внутренних олефинов С @ -С @ | 1989 |

|

SU1694570A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-ПЕНТЕНОВОЙ КИСЛОТЫ | 1966 |

|

SU185900A1 |

| Способ получения алкиловых эфиров карбоновых кислот с @ -с @ | 1979 |

|

SU952838A1 |

| Способ получения алифатическихКАРбОНОВыХ КиСлОТ | 1978 |

|

SU804630A1 |

| Способ совместного получения эпоксисоединений моноэфиров @ -диолов и карбоновых кислот | 1982 |

|

SU1051086A1 |

| Каталитическая композиция на основе карбоксилата циркония и способ ее получения | 2022 |

|

RU2815426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ОКСОСИНТЕЗА НА ОСНОВЕ ЭТИЛЕНА | 2020 |

|

RU2756174C1 |

| Способ получения @ -окисей олефинов | 1980 |

|

SU899554A1 |

СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ЖИРНЫХ КИСЛОТ C^p-Cjo путем гидро- карбоксилирования олефинов при повышенной температуре и давлении в присутствии дикобальтоктакарбонила .в среде органического растворителя, отличающийся тем, что, с целью упрощения технологии процесса, увеличения выхода и качества целевого продукта, процесс ведут при 90-120°С и соотношении олефин: растворитель, равном 1:2-5.2. Способ по п. 1, отличающийся тем, что процесс ведут при RQ = 20-80 тыс.

Селективность реакции, % Скорость реакции ( ) 0,95 1,57 1,59 92 95 83 76 87 1,20 0,95 0,71 Температура,®С

7982

8480

85,579

71,064,5

,60,550 Суммарный выход кислот, % Таблица 1выз Выход кислот н-строения, % .::

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент CUJA W 3678083,кл, 260-43, опублик | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1983-04-30—Публикация

1975-02-21—Подача