Изобретение относится к области контроля работы технических устройств, преимущественно инерционных механизмов, используемых в игрушках, для их разбраковки и определения долговечности работы.

Известно устройство для испытания инерционных механизмов «а надежность работы, содержащее электропривод, жестко соединенный с выходной осью контролируемого механизма, блок питания и каркас. Критерием надежной работы механизма является заданное техническими требованиями время свободного вращения маховика.

Основным недостатком этого устройства является несоответствие условий испытания режиму эксплуатации механизма. В устройстве не предусмотрен объективный контроль за состоянием механизма в процессе испытаний, отсюда низкая точность оценки его технических характеристик.

Известно техническое решение - способ диагностики подвески транспортного средства и устройство для его осуществления (прототип), содержащее корпус с основанием для закрепления контролируемого механизма, в данном случае подвески транспортного средства, Электропривод соединен с блоком питания и выходной осью подвески. Имеется блок измерения параметров, характеризующих качество работы подвески.

Недостатком известного устройства является его низкая технологичность, отсутствие автоматизации режима измерения параметров, отсюда низкая точность оценки качества. Кроме того, диагностируется только один элемент транспортного средства - подвеска.

Целью предлагаемого технического решения является повышение технологичности и точности оценки качества контролируемых механизмов за счет полной автоматизации процесса диагностики.

Указанная цель достигается тем, что стенд для контроля качества инерционных механизмов, содержащий корпус с основанием для закрепления контролируемого механизма, соединенный с блоком питания электропривод со средством его стыковки с выходной осью контролируемого механизма и блок измерения параметра, являющегося критерием качества механизма, дополнительно снабжен задающим программным блоком, блоком анализа качества и блоком выходной информации, средство стыковки электропривода с выходной осью механизма выполнено а виде электромеханического агрегата, состоящего из несущего основания подвижного коромысла, опирающегося на стойку, закрепленную на

корпусе, и связанного с последним посредством дополнительно установленных электромагнита и возвратной пружины, а также насаженных на вал электропривода эластичных валиков и сменных колес, установленных на выходном валу механизма с возможностью взаимодействия с валиками при включенном электромагните, блок измерения выполнен в виде датчика оборотов,

оптически связанного с одним из сменных колес, причем все блоки связаны с блоком питания, программный блок связан с электромеханическим агрегатом, а блок анализа качества - с датчиком оборотов, программным блоком и блоком выходной информации.

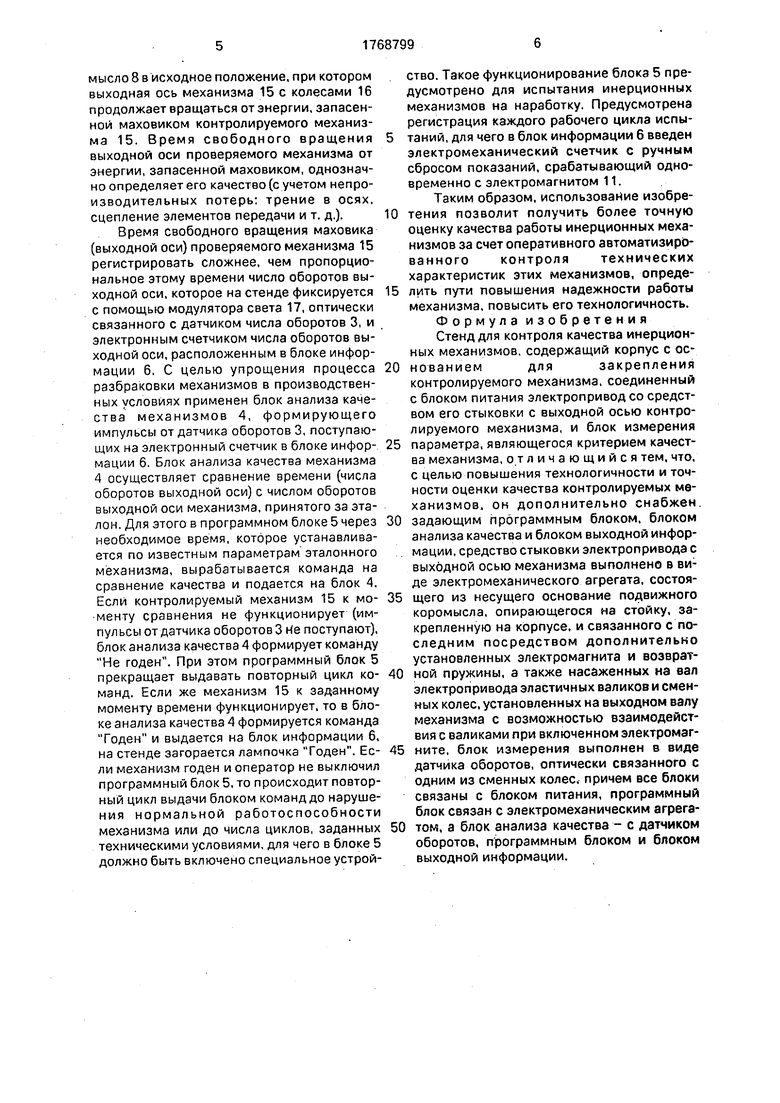

Сущность предлагаемого технического решения изложена в описании и приложенных к нему чертежах, где на фиг. 1 представлена блок-схема устройства; на фиг. 2 - чертеж электромеханического агрегата.

Стенд для контроля качества инерционных механизмов (фиг. 1) содержит соединенные между собой электропривод 1,

электромеханический агрегат 2, блок измерения в виде датчика оборотов выходной оси механизма 3, блок анализа качества механизма 4, программный блок 5, блок информации 6, блок питания 7.

Электромеханический агрегат (фиг. 2) состоит из несущего основания подвижного коромысла 8, опирающегося на стойку 9, закрепленную на корпусе 10, и связанного с ним посредством электромагнита 11 и возератной пружины 12. На вал электропривода 1 насажены эластичные валики 13, свободно вращающиеся относительно крепежной стойки 14. Выходная ось контролируемого механизма 15 снабена сменными

колесами 16, одно из которых содержит модулятор света 17 в виде темных и светлых секторов.

Стенд работает следующим образом: при включении программного блока 5

на электропривод 1 и электромагнит 11с блока питания 7 подается питающее напряжение. За счет того, что разгонные валики 13 насажены на вал электропривода 1, они начинают вращаться. Электромагнит 11,

преодолевая усилие возвратной пружины 12, удерживающей коромысло 8 в нерабочем положении, когда сменные колеса 16 не контактируют с разгонными валиками 13. в данном случае сцепляет их между собой.

Происходит разгон маховика контролируемого механизма 15 через выходную ось до необходимой скорости, по достижении которой программный блок 5 отключает электропривод 1 и электромагнит 11.

Возвратная пружина 12 переводит коромысло 8 в исходное положение, при котором выходная ось механизма 15 с колесами 16 продолжает вращаться от энергии, запасенной маховиком контролируемого механизма 15. Время свободного вращения выходной оси проверяемого механизма от энергии, запасенной маховиком, однозначно определяет его качество (с учетом непро- изводительных потерь: трение в осях. сцепление элементов передачи и т. д.).

Время свободного вращения маховика (выходной оси) проверяемого механизма 15 регистрировать сложнее, чем пропорциональное этому времени число оборотов выходной оси, которое на стенде фиксируется с помощью модулятора света 17, оптически связанного с датчиком числа оборотов 3, и электронным счетчиком числа оборотов выходной оси, расположенным в блоке информации 6. С целью упрощения процесса разбраковки механизмов в производственных условиях применен блок анализа качества механизмов 4, формирующего импульсы от датчика оборотов 3, поступающих на электронный счетчик в блоке инфор- мации 6. Блок анализа качества механизма 4 осуществляет сравнение времени (числа оборотов выходной оси) с числом оборотов выходной оси механизма,принятого за эталон. Для этого в программном блоке 5 через необходимое время, которое устанавливается по известным параметрам эталонного механизма, вырабатывается команда на сравнение качества и подается на блок 4. Если контролируемый механизм 15 к мо- менту сравнения не функционирует (импульсы от датчика оборотов 3 Не поступают), блок анализа качества 4 формирует команду Не годен. При этом программный блок 5 прекращает выдавать повторный цикл ко- манд. Если же механизм 15 к заданному моменту времени функционирует, то в блоке анализа качества 4 формируется команда Годен и выдается на блок информации б, на стенде загорается лампочка Годен. Ее- ли механизм годен и оператор не выключил программный блок 5, то происходит повторный цикл выдачи блоком команд до нарушения нормальной работоспособности механизма или до числа циклов, заданных техническими условиями, для чего в блоке 5 должно быть включено специальное устройство. Такое функционирование блока 5 предусмотрено для испытания инерционных механизмов на наработку. Предусмотрена регистрация каждого рабочего цикла испытаний, для чего в блок информации 6 введен электромеханический счетчик с ручным сбросом показаний, срабатывающий одновременно с электромагнитом 11.

Таким образом, использование изобретения позволит получить более точную оценку качества работы инерционных механизмов за счет оперативного автоматизиро- ванного контроля технических характеристик этих механизмов, определить пути повышения надежности работы механизма, повысить его технологичность. Формула изобретения Стенд для контроля качества инерционных механизмов, содержащий корпус с основаниемдлязакрепленияконтролируемого механизма, соединенный с блоком питания электропривод со средством его стыковки с выходной осью контролируемого механизма, и блок измерения параметра, являющегося критерием качества механизма, о.тличающийся тем, что, с целью повышения технологичности и точности оценки качества контролируемых механизмов, он дополнительно снабжен. задающим программным блоком, блоком анализа качества и блоком выходной информации, средство стыковки электропривода с выходной осью механизма выполнено в виде электромеханического агрегата, состоящего из несущего основание подвижного коромысла, опирающегося на стойку, закрепленную на корпусе, и связанного с последним посредством дополнительно установленных электромагнита и возвратной пружины, а также насаженных на вал электропривода эластичных валиков и сменных колес, установленных на выходном валу механизма с возможностью взаимодействия с валиками при включенном электромагните, блок измерения выполнен в виде датчика оборотов, оптически связанного с одним из сменных колес, причем все блоки связаны с блоком питания, программный блок связан с электромеханическим агрегатом, а блок анализа качества - с датчиком оборотов, программным блоком и блоком выходной информации.

JiL

A

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ЭЛЕКТРОПРИВОДА ШВЕЙНОЙ МАШИНЫ | 1992 |

|

RU2043436C1 |

| СТЕНД КОНТРОЛЯ ОСЕВОЙ НАГРУЗКИ УЗЛА ШАРИКОПОДШИПНИКОВЫХ ОПОР РОТОРОВ СИЛОВЫХ ГИРОСКОПОВ И ДВИГАТЕЛЕЙ-МАХОВИКОВ | 2015 |

|

RU2608719C1 |

| АВТОМАТИЗИРОВАННЫЙ ИЗМЕРИТЕЛЬ ВЫХОДНЫХ ХАРАКТЕРИСТИК СПИРАЛЬНЫХ ПРУЖИН | 2014 |

|

RU2586411C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ РЕКУПЕРАТИВНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2001 |

|

RU2210849C1 |

| ИСПЫТАНИЯ СИНХРОНИЗАТОРОВ КОРОБОКПЕРЕДАЧ | 1971 |

|

SU315079A1 |

| Автоматизированный измеритель момента спиральных пружин | 2017 |

|

RU2676220C1 |

| СТЕНД МАГНИТОПОРОШКОВОГО КОНТРОЛЯ ЗУБЧАТЫХ КОЛЕС | 2015 |

|

RU2601295C1 |

| Автоматический дозатор кормов | 1990 |

|

SU1803008A1 |

| Стенд для диагностики рулевых приводов транспортных средств | 1989 |

|

SU1651133A1 |

| Устройство для транспортирования грузов по трубопроводам в потоке текучей среды | 1978 |

|

SU770956A1 |

Область применения: изобретение относится к стендам для контроля качества инерционных механизмов, преимущественно игрушек и позволяет повысить технологичность и точность контроля. Сущность изобретения: стенд содержит соединенные между собой электропривод 1, электромехаГй нический агрегат, датчик 3 оборотов. Агрегат 2 состоит из несущего контролируемый механизм 15 коромысла 8, с вяза иного с корпусом 10 посредством электромагнита 11 и возвратной пружины 12. Разгон маховика механизма 15 осуществляется электроприводом 1 посредством эластичного валика 13 и сменных колес 16, прижатых друг к другу усилием электромагнита 11, преодолевающего усилие пружины 12, При достижении заданной программой скорости вращения электропривод 1 и электромагнит 11 отключаются, и маховик механизма 15 вращается свободно до остановки. С помощью датчика 3 оборотов, оптически связанного с модулятором света 17. регистрируют число свободных оборотов выходной оси механизма 15 до его остановки, и по этому показателю судят о качестве механизма 15. 2 ил. 8 (Л С 4 Ю О

фра 1

| Стенд для испытания механических передач | 1987 |

|

SU1439433A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ диагностики подвески транспортного средства и устройство для его осуществления | 1985 |

|

SU1359473A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-10-15—Публикация

1990-05-28—Подача