Изобретение относится к литейному производству, в частности к литью под давлением, и может быть использовано для изготовления деталей типа гильз.

Известны пресс-формы для литья под давлением, содержащие матрицу, закрепленную в обойме, плиту выталкивателей с трубчатым выталкивателем, стержень с буртом, размещенный в трубчатом выталкивателе, причем в обойме выполнен сквозной паз под бурт стержня В трубчатом выталкивателе выполнены соковые прорези, через которые стержень вводится в выталкиватель 1.

Однако прочность выталкивателя, особенно тонкостенного, низкая из-за наличия прорезей больших размеров, обеспечивающих ввод стержня во внутрь толкателя.

Известны также пресс-формы для литья под давлением, содержащие матрицу, закрепленную в обойме, плиту выталкивателей, с трубчатым выталкивателем, имеющим боковые прорези, стержень, размещенный

в трубчатом выталкивателе, пружинную плиту с пазом под бурт стержня, в которых для повышения прочности трубчатого выталкивателя, особенно тонкостенного, уменьшены боковые прорези в нем, а стержень выполнен со съемным буртом в виде штифта 2.

Однако такие конструкции имеют следующие недостатки: сложность сборки формы; ненадежность крепления нагруженного в период литья стержня штифтом; наличие в трубчатом толкателе ослабляющих прорезей, отдаленность базовой плоскости трубчатого толкателя от торцевой поверхности толкателя, оформляющей отливаемую деталь и определяющей ее геометрические размеры, что потребует особо точного изготовления плит по толщине.

Цель изобретения - повышение срока службы пресс-формы.

Поставленная цель достигается тем, что пресс-форма снабжена толкателем, устач

VI О О О N3

нетленным в выталкивающей плите, в стержне выполнены боковые прорези и осевое отверстие, при этом толкатель размещен свободным концом в осевом отверстии стержня и жестко связан с трубчатым выталкивателем посредством штифта, проходящего через боковые прорези стержня.

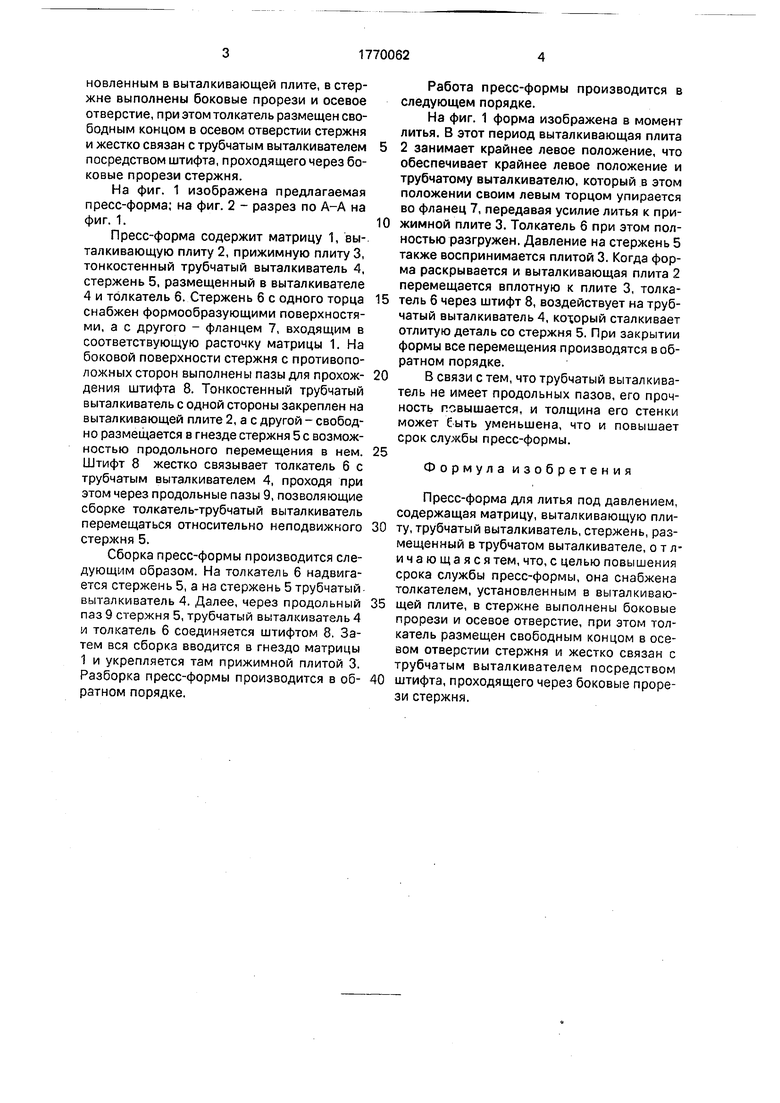

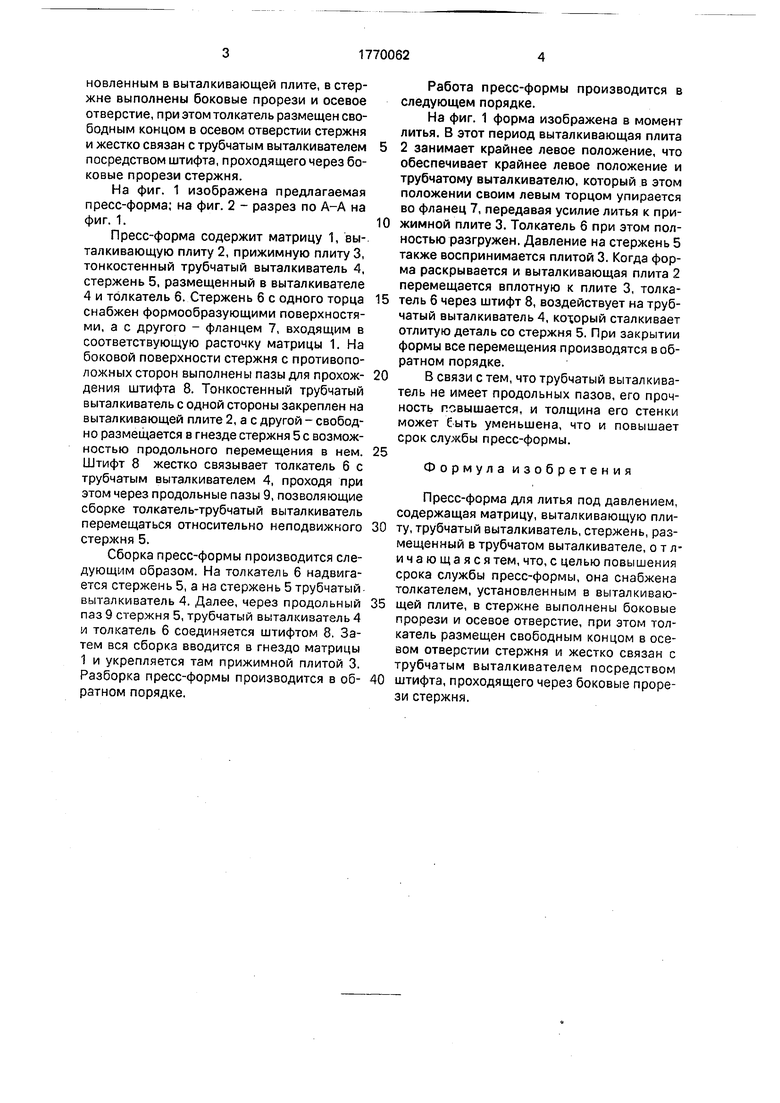

На фиг. 1 изображена предлагаемая пресс-форма; на фиг. 2 - разрез по А-А на фиг. 1.

Пресс-форма содержит матрицу 1, выталкивающую плиту 2, прижимную плиту 3, тонкостенный трубчатый выталкиватель 4, стержень 5, размещенный в выталкивателе 4 и толкатель 6. Стержень 6 с одного торца снабжен формообразующими поверхностями, а с другого - фланцем 7, входящим в соответствующую расточку матрицы 1. На боковой поверхности стержня с противоположных сторон выполнены пазы для прохождения штифта 8. Тонкостенный трубчатый выталкиватель с одной стороны закреплен на выталкивающей плите 2, а с другой - свободно размещается в гнезде стержня 5 с возможностью продольного перемещения в нем. Штифт 8 жестко связывает толкатель 6 с трубчатым выталкивателем 4, проходя при этом через продольные пазы 9, позволяющие сборке толкатель-трубчатый выталкиватель перемещаться относительно неподвижного стержня 5.

Сборка пресс-формы производится следующим образом. На толкатель 6 надвигается стержень 5, а на стержень 5 трубчатый выталкиватель 4. Далее, через продольный паз 9 стержня 5, трубчатый выталкиватель 4 и толкатель 6 соединяется штифтом 8. Затем вся сборка вводится в гнездо матрицы 1 и укрепляется там прижимной плитой 3. Разборка пресс-формы производится в обратном порядке.

Работа пресс-формы производится в следующем порядке.

На фиг. 1 форма изображена в момент литья. В этот период выталкивающая плита

2 занимает крайнее левое положение, что обеспечивает крайнее левое положение и трубчатому выталкивателю, который в этом положении своим левым торцом упирается во фланец 7, передавая усилие литья к прижимной плите 3. Толкатель 6 при этом полностью разгружен. Давление на стержень 5 также воспринимается плитой 3. Когда форма раскрывается и выталкивающая плита 2 перемещается вплотную к плите 3, толкатель 6 через штифт 8, воздействует на трубчатый выталкиватель 4, коюрый сталкивает отлитую деталь со стержня 5. При закрытии формы все перемещения производятся в обратном порядке.

В связи с тем, что трубчатый выталкиватель не имеет продольных пазов, его прочность повышается, и толщина его стенки может Сыть уменьшена, что и повышает срок службы пресс-формы.

Формула изобретения

Пресс-форма для литья под давлением, содержащая матрицу, выталкивающую плиту, трубчатый выталкиватель, стержень, размещенный в трубчатом выталкивателе, отличающаяся тем, что, с целью повышения срока службы пресс-формы, она снабжена толкателем, установленным в выталкивающей плите, в стержне выполнены боковые прорези и осевое отверстие, при этом толкатель размещен свободным концом в осевом отверстии стержня и жестко связан с трубчатым выталкивателем посредством

штифта, проходящего через боковые прорези стержня.

г j в

i , /

7 Sf Г S

/ I I I

Фие.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1979 |

|

SU856652A1 |

| Форма для литья под давлением | 1987 |

|

SU1493488A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1106580A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1973 |

|

SU405654A1 |

| Прессформа для литья под давлением | 1975 |

|

SU554941A1 |

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

Изобретение относится к литейному производству, в частности к литью под давлением, и может быть использовано для изготовления деталей типа гильз. Пресс- форма содержит матрицу, выталкивающую плиту, трубчатый выталкиватель, стержень, размещенный в трубчатом выталкивателе. Новым в пресс-форме является то, что она снабжена толкателем, установленным в выталкивающей плите, в стержне выполнены боковые прорези и осевое отверстие, при этом толкатель размещен свободным концом в осевом отверстии стержня и жестко связан с трубчатым выталкивателем посредством штифта, проходящего через боковые прорези стержня. 2 ил.

Фиг 2

1

| Прессформа для литья под давлением | 1975 |

|

SU554941A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU856652A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-23—Публикация

1990-08-01—Подача