Фиг./

Изобретение относится к листовой штамповке и может быть использовано в авиационной, автомобильной, машиностроительной и других отраслях промышленности.

Известен штамп для вытяжки эластичным пуансоном из-под жесткого прижима.

Недостатком штампа является низкое качество деталей, имеющих большую относительную глубину, из-за чрезмерного утонения или гофрообразования при вытяжке, что обусловлено невозможностью создать оптимальное давление на фланец заготовки при колебании исходной толщины заготовки.

Целью изобретения является повышение качества изготавливаемых деталей.

Это достигается путем обеспечения в процессе вытяжки эластичной средой оптимального давления прижима на фланец заготовки за счет предохранения заданной части жесткого прижима от воздействия эластичной среды жестким кольцевым элементом, охватывающим жесткий прижим и являющийся для него направляющим элементом. Жесткий кольцевой элемент установлен на нерабочей поверхности жесткого формообразующего элемента на его периферийной части, имеет обращенную к рабочей поверхности жесткого формообразующего элемента кольцевую полость для размещения периферийной части жесткого прижима, при этом высота этой кольцевой полости над расположенной под ней рабочей поверхностью жесткого формообразующего элемента превышает толщину размещенной в том же месте периферийной части жесткого прижима на величину, обеспечивающую зазор между жестким кольцевым элементом и периферийной частью жесткого прижима в рабочем состоянии, а площадь проекции поверхности жесткого прижима, обращенной к эластичному деформирующему элементу на рабочую поверхность жесткого формообразующего элемента меньше, чем площадь поверхности жесткого прижима, обращенной к рабочей поверхности жесткого формообразующего элемента.

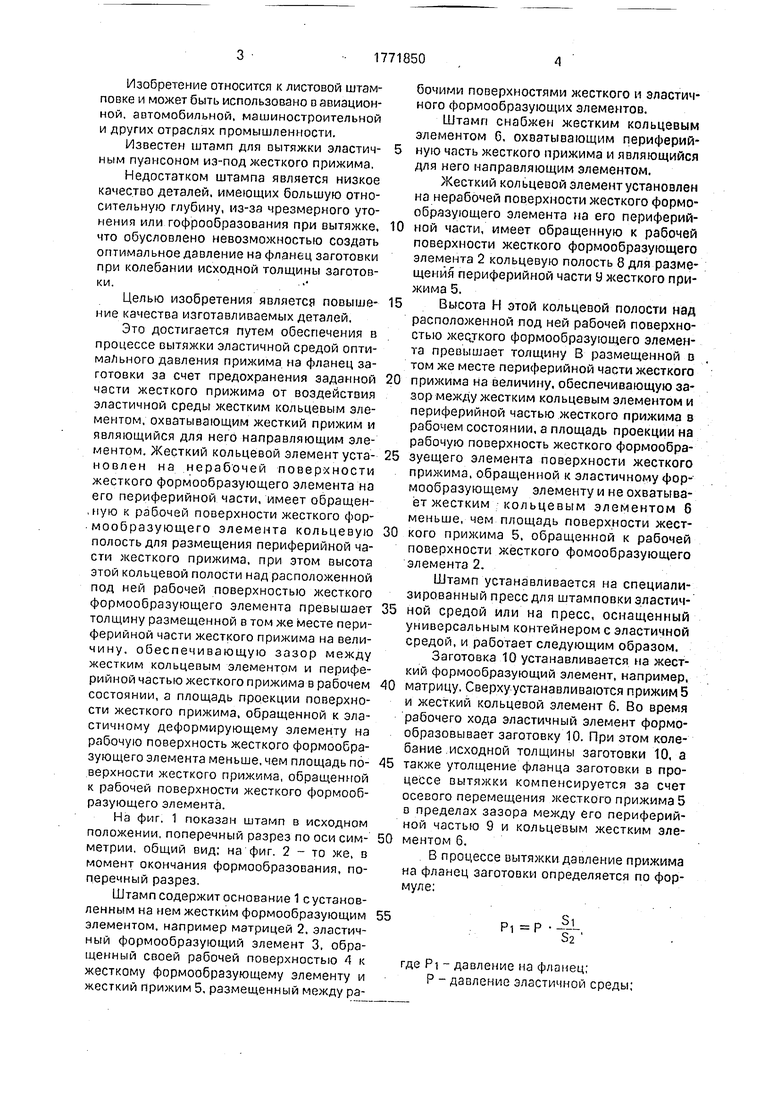

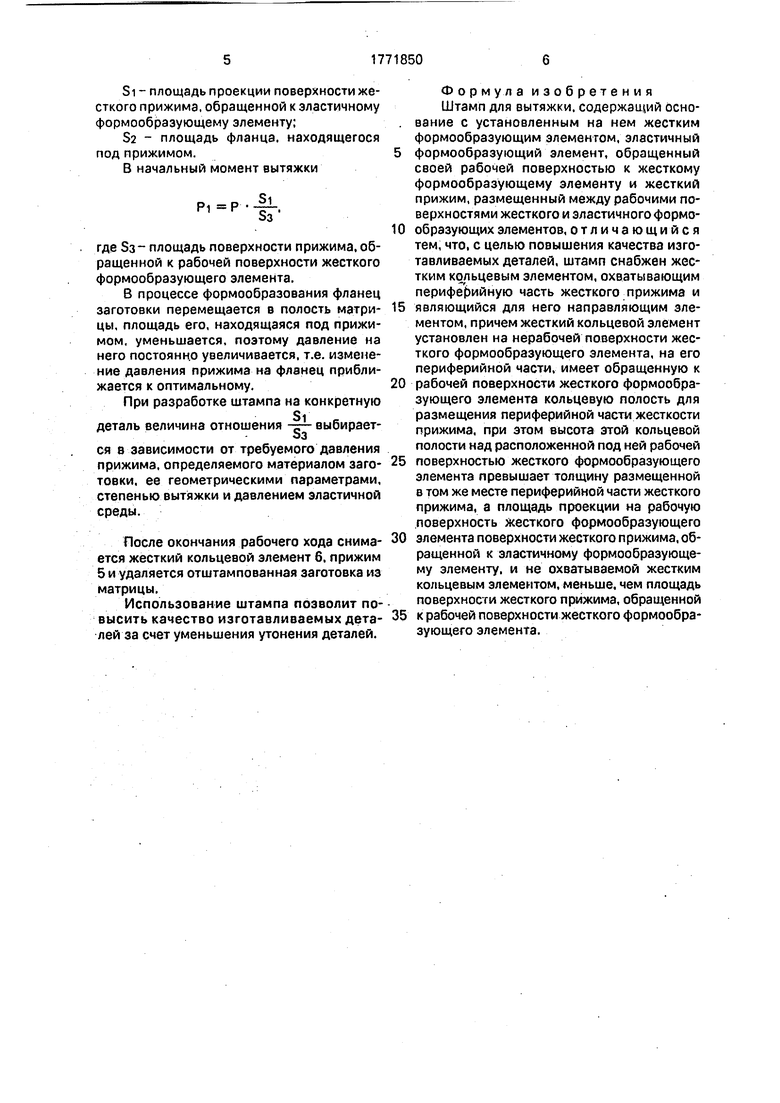

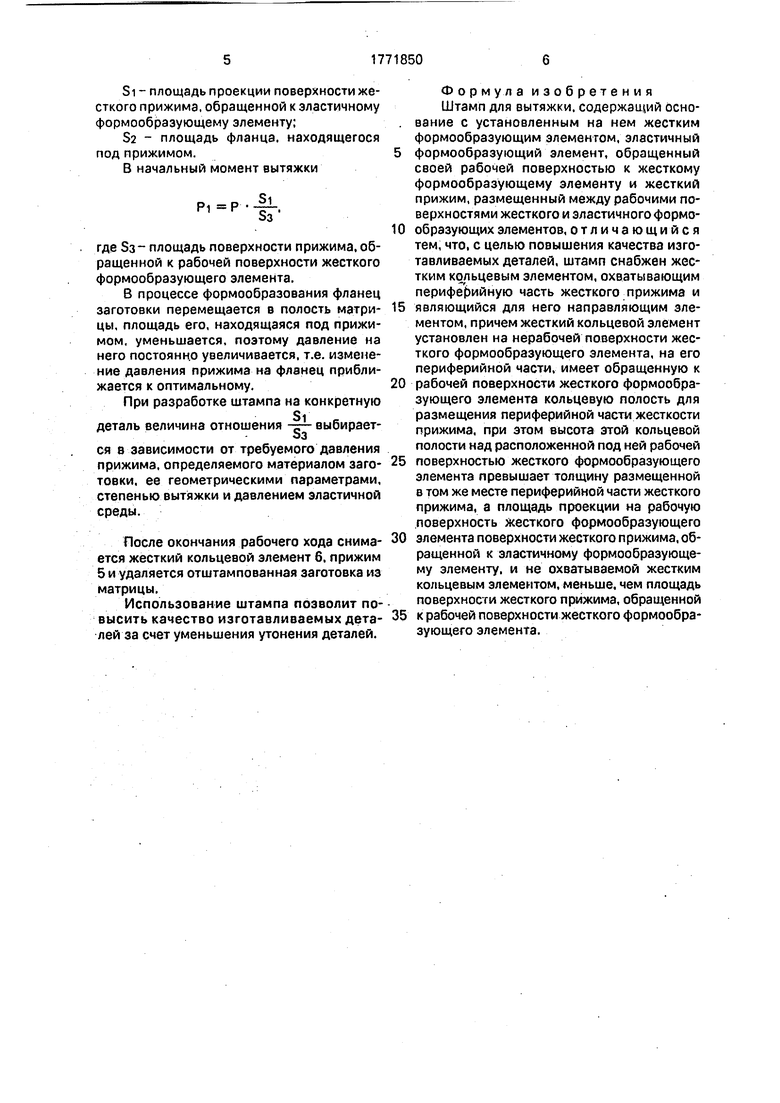

На фиг. 1 показан штамп в исходном положении, поперечный разрез по оси симметрии, общий вид; на фиг. 2 - то же, в момент окончания формообразования, поперечный разрез.

Штамп содержит основание 1 сустэнов- ленным на нем жестким формообразующим элементом, например матрицей 2, эластичный формообразующий элемент 3, обращенный своей рабочей поверхностью А к жесткому формообразующему элементу и жесткий прижим 5, размещенный между рабочими поверхностями жесткого и эластичного формообразующих элементов.

Штамп снабжен жестким кольцевым элементом G, охватывающим периферийную часть жесткого прижима и являющийся для него направляющим элементом.

Жесткий кольцевой элемент установлен на нерабочей поверхности жесткого формообразующего элемента на его периферийной части, имеет обращенную к рабочей поверхности жесткого формообразующего элемента 2 кольцевую полость 8 для размещения периферийной части 9 жесткого прижима 5.

Высота Н этой кольцевой полости над расположенной под ней рабочей поверхностью жесткого формообразующего элемента превышает толщину В размещенной о том же месте периферийной части жесткого

прижима на величину, обеспечивающую зазор между жестким кольцевым элементом и периферийной частью жесткого прижима в рабочем состоянии, а площадь проекции на рабочую поверхность жесткого формообразуещего элемента поверхности жесткого прижима, обращенной к эластичному формообразующему элементу и не охватывает жестким кольцевым элементом 6 меньше, чем площадь поверхности жесткого прижима 5, обращенной к рабочей поверхности жесткого фомообразующего элемента 2.

Штамп устанавливается на специализированный пресс для штамповки эластичной средой или на пресс, оснащенный универсальным контейнером с эластичной средой, и работает следующим образом.

Заготовка 10 устанавливается на жесткий формообразующий элемент, например,

матрицу, Сверху устанавливаются прижим 5 и жесткий кольцевой элемент 6. Во время рабочего хода эластичный элемент формо- образовывает заготовку 10. При этом колебание исходной толщины заготовки 10, а

также утолщение фланца заготовки в процессе вытяжки компенсируется за счет осевого перемещения жесткого прижима 5 в пределах зазора между его периферийной частью 9 и кольцевым жестким элементом 6.

В процессе вытяжки давление прижима на фланец заготовки определяется по формуле:

Р,Р .

S2

где Pi давление на фланец;

Р - давление эластичной среды;

51- площадь проекции поверхности жесткого прижима, обращенной к эластичному формообразующему элементу;

52- площадь фланца, находящегося под прижимом.

В начальный момент вытяжки

Pi Р

Si S3

где 5з площадь поверхности прижима, обращенной к рабочей поверхности жесткого формообразующего элемента.

В процессе формообразования фланец заготовки перемещается в полость матрицы, площадь его, находящаяся под прижимом, уменьшается, поэтому давление на него постоянно увеличивается, т.е. изменение давления прижима на фланец приближается к оптимальному.

При разработке штампа на конкретную

деталь величина отношения выбираетоз

ся в зависимости от требуемого давления прижима, определяемого материалом заготовки, ее геометрическими параметрами, степенью вытяжки и давлением эластичной среды.

После окончания рабочего хода снимается жесткий кольцевой элемент 6. прижим 5 и удаляется отштампованная заготовка из матрицы.

Использование штампа позволит повысить качество изготавливаемых деталей за счет уменьшения утонения деталей.

Формула изобретения Штамп для вытяжки, содержащий осно- вание с установленным на нем жестким формообразующим элементом, эластичный

формообразующий элемент, обращенный своей рабочей поверхностью к жесткому формообразующему элементу и жесткий прижим, размещенный между рабочими поверхностями жесткого и эластичного формообразующих элементов, отличающийся тем, что, с целью повышения качества изготавливаемых деталей, штамп снабжен жестким кольцевым элементом, охватывающим периферийную часть жесткого прижима и

являющийся для него направляющим элементом, причем жесткий кольцевой элемент установлен на нерабочей поверхности жесткого формообразующего элемента, на его периферийной части, имеет обращенную к

рабочей поверхности жесткого формообразующего элемента кольцевую полость для размещения периферийной части жесткости прижима, при этом высота этой кольцевой полости над расположенной под ней рабочей

поверхностью жесткого формообразующего элемента превышает толщину размещенной в том же месте периферийной части жесткого прижима, а площадь проекции на рабочую поверхность жесткого формообразующего

элемента поверхности жесткого прижима, обращенной к эластичному формообразующему элементу, и не охватываемой жестким кольцевым элементом, меньше, чем площадь поверхности жесткого прижима, обращенной

к рабочей поверхности жесткого формообразующего элемента.

0

«VI л

б

| название | год | авторы | номер документа |

|---|---|---|---|

| Кассета универсального штампа | 1981 |

|

SU1069905A1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU1007786A1 |

| Штамп для вытяжки | 1987 |

|

SU1503938A1 |

| Штамп для вытяжки полых изделий | 1988 |

|

SU1562044A1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| Штамп для вытяжки ступенчатыхдЕТАлЕй | 1979 |

|

SU841713A1 |

| Штамп для ступенчатой вытяжки листовых заготовок | 1984 |

|

SU1196075A1 |

| Штамп для вытяжки полых деталей | 1979 |

|

SU825234A1 |

Использование: в листовой штамповке для вытяжки. Сущность: наличие кольцевой полости 8 и зазора в ней между жестким кольцевым элементом 6 и периферийной частью 2 жесткого прижима 5, а также разгрузка от контакта с эластичной средой 3 части 9 прижима 5 позволяют приблизить давление прижима на фланец заготовки 10 к оптимальному. 2 ил.

| Исаченков Е.И | |||

| Штамповка резиной и жидкостью | |||

| М.: Машиностроение, 1967, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

1992-10-30—Публикация

1990-05-08—Подача