Изобрпгемие огмоситс; к об заботке метпллос длп..:, а час(мости к (юрмообразоса111: 0 трупчлтых заготовок при

ПОЛуче1111.1 рОЗЛ ::м г.:1Х ИЗ... iMe OLHl X

значительную о. стенки, :,апример lijTOKori и ко:л;усо; rii;i:)CLii4/U i|дроо.

делью i;зоОпстон11я является повь1шсн/с : эмос1Г а ;к/;е. за счет yvienbLueiiii;; i;6paB;iOMooiiGC rii доОзорг-ац.и по creiiKii TpyOiii г:утег,1 создания тег-шератург-ioro ПО--Я с гра/;1 :пнтом. направленным от

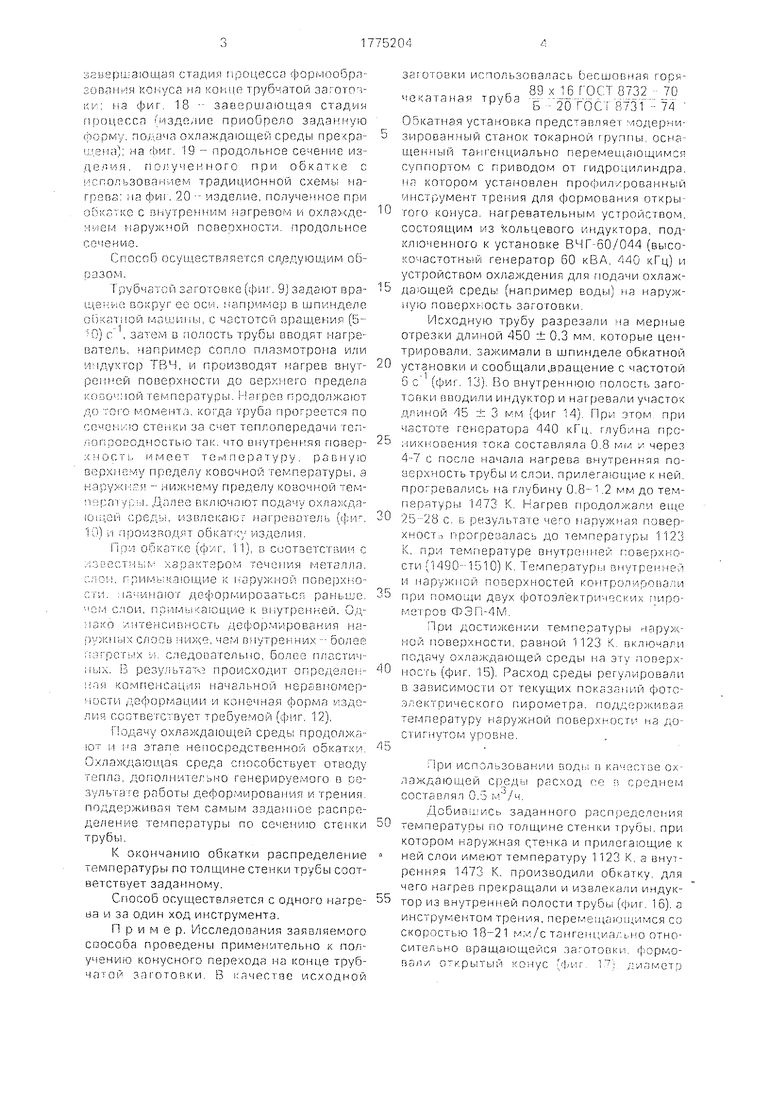

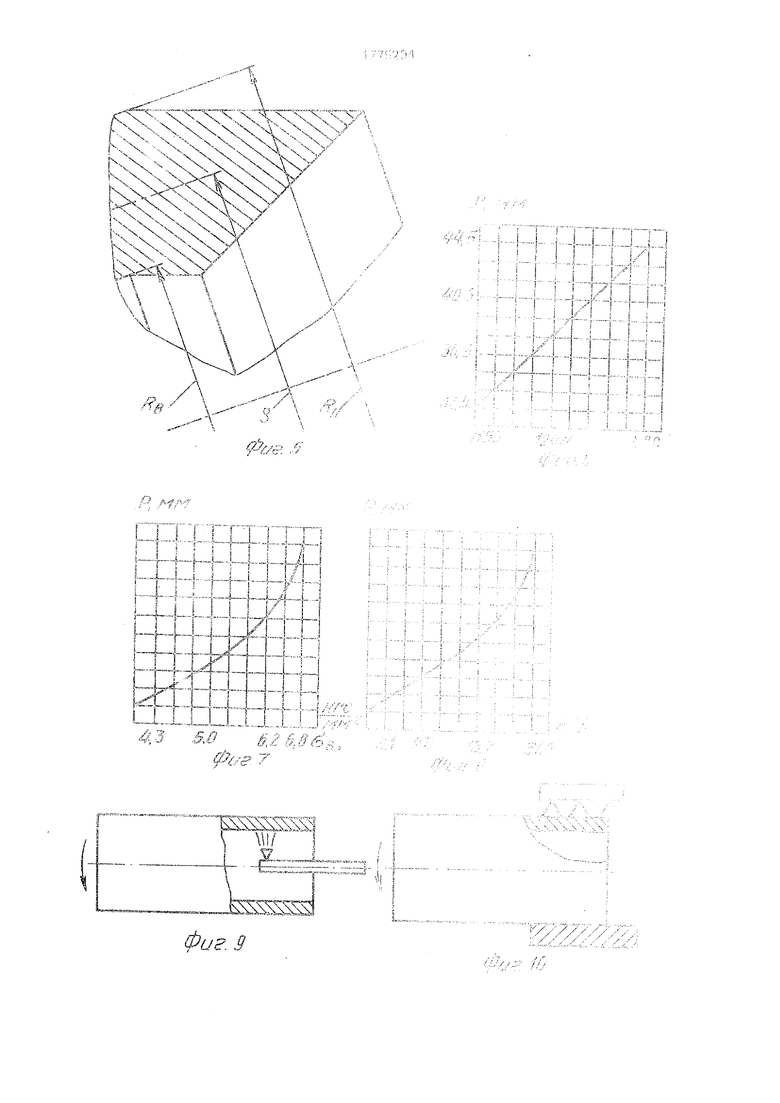

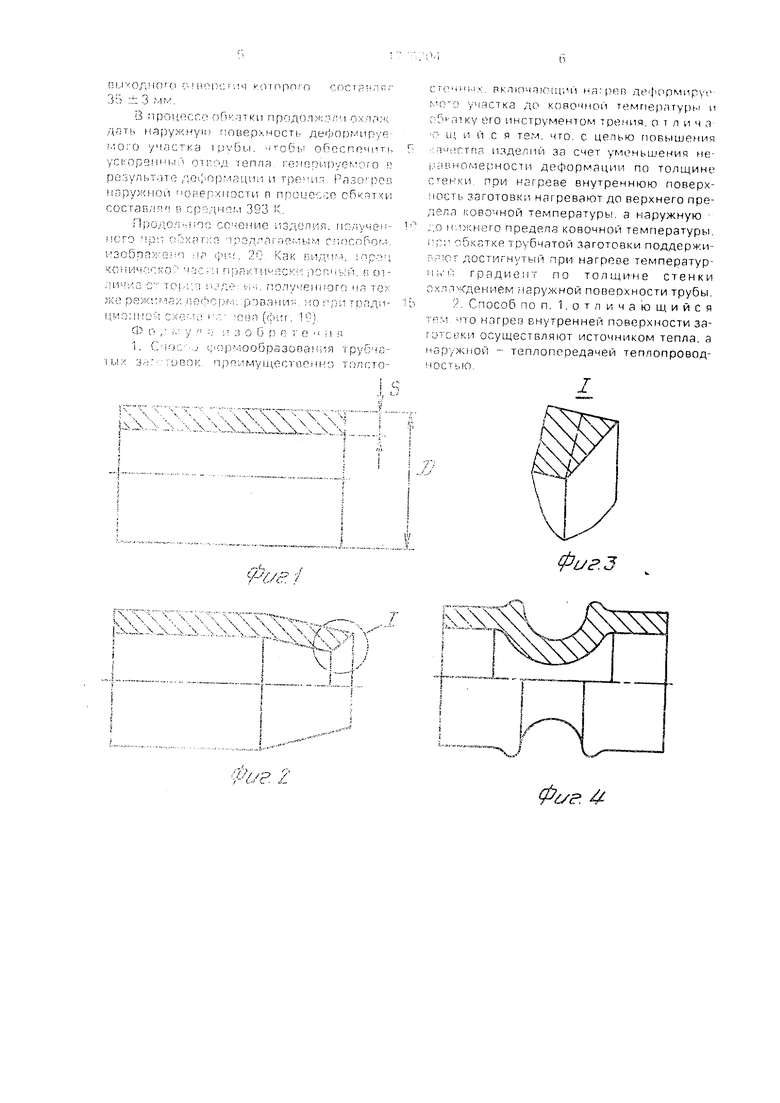

тзя загогоока (П -- . S -- толщина стенки): iia d;:.-ir. 2 -- из/;елие после обкатки на (.(. 3 гчзлучающийся з pe3y/iL гато обхатки нг:рознь;й торец (|1 1фиховой л ил-шй указа;а Фоо:.а TCfiuo. KOTOpyio ;юобходимо (юлучить): на фиг. 4 --и:зделие поело обкаткм г;ер:;;;а;;-;а: на фиг. Б. 6. 7. S соотрадиус

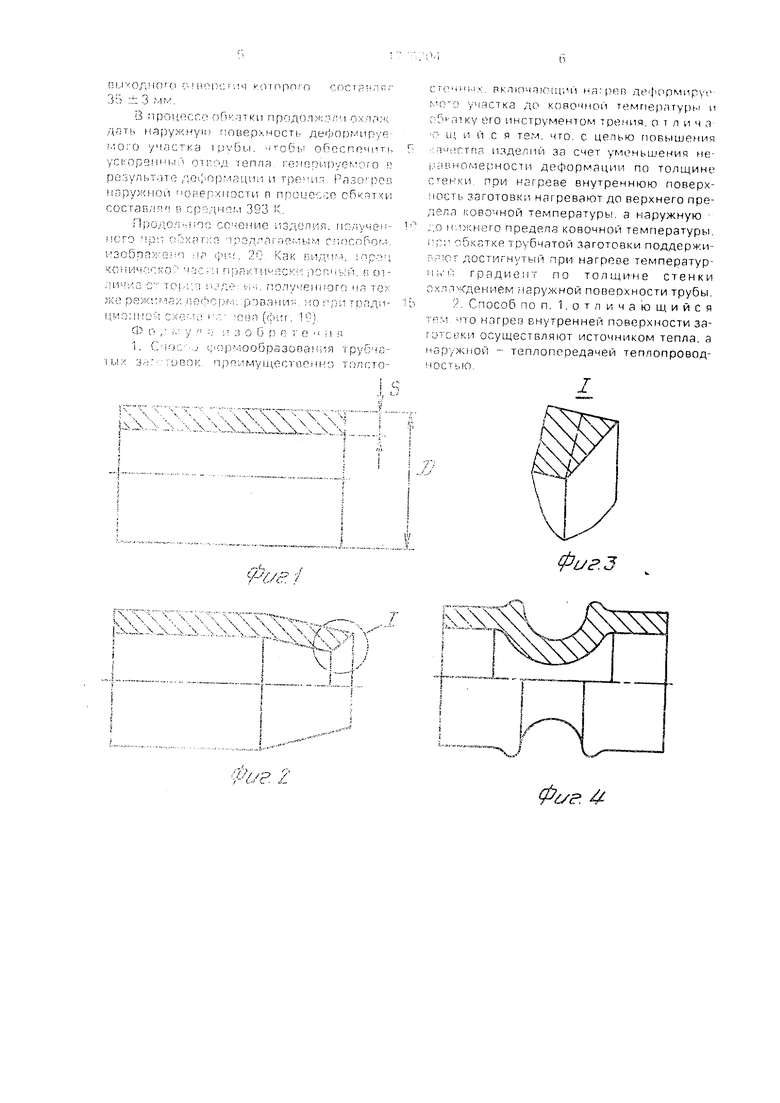

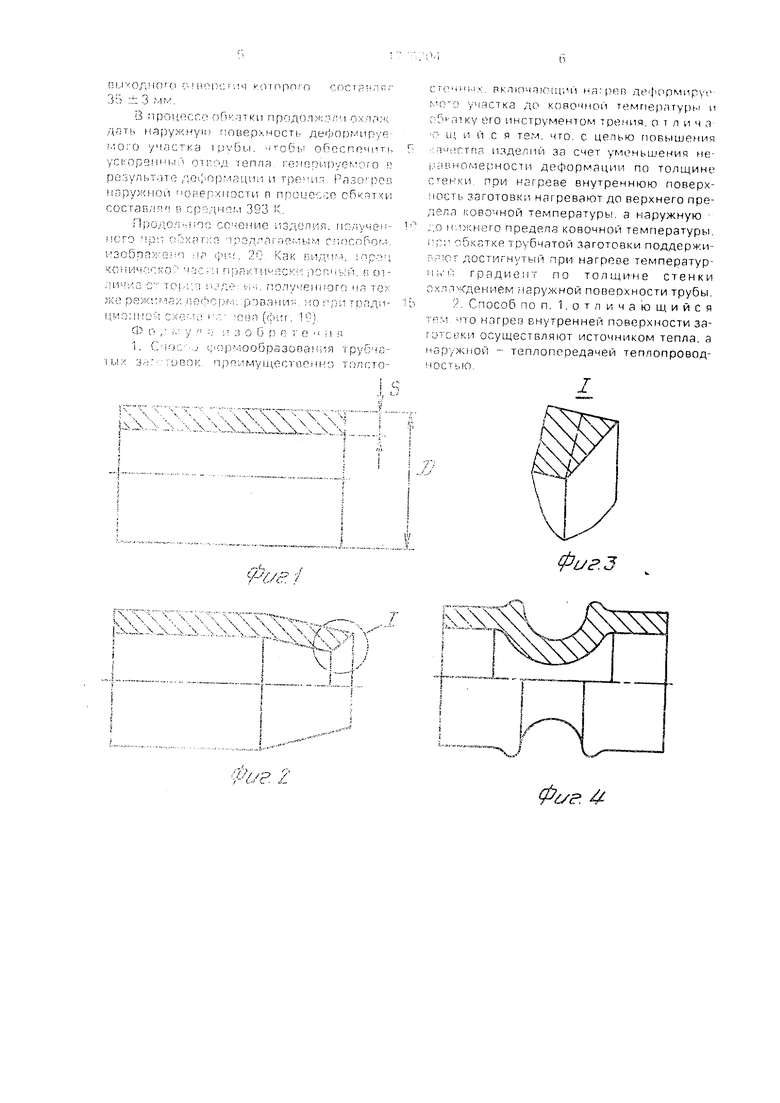

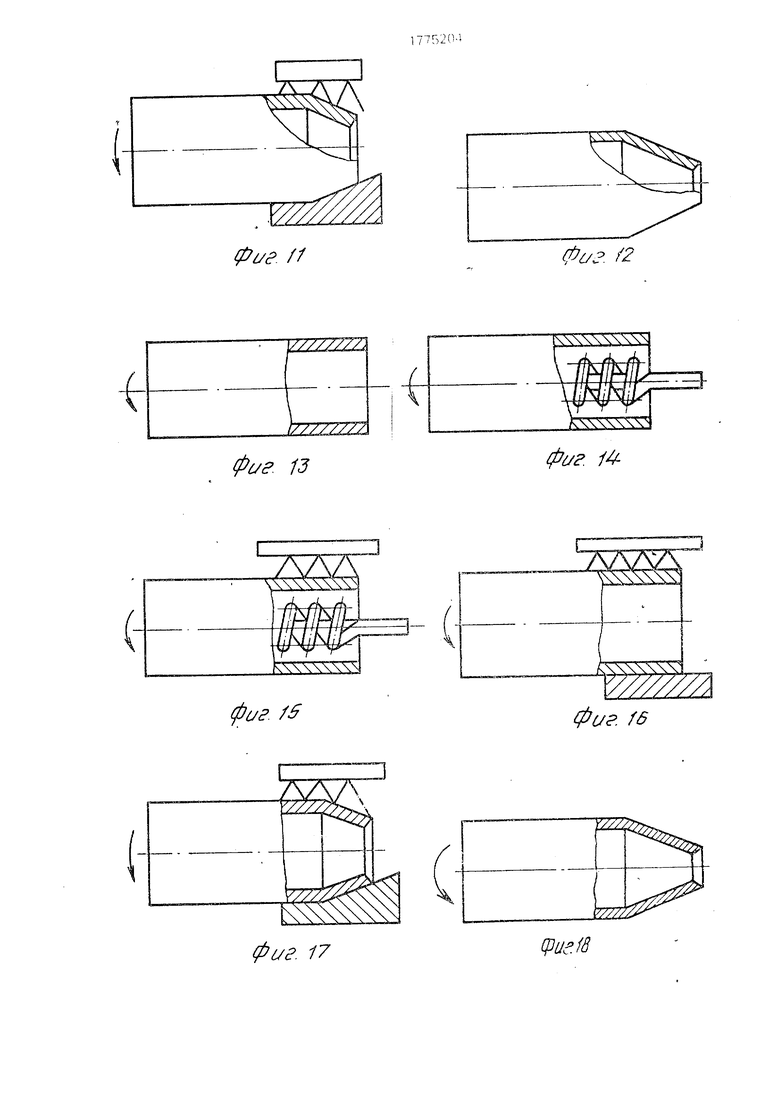

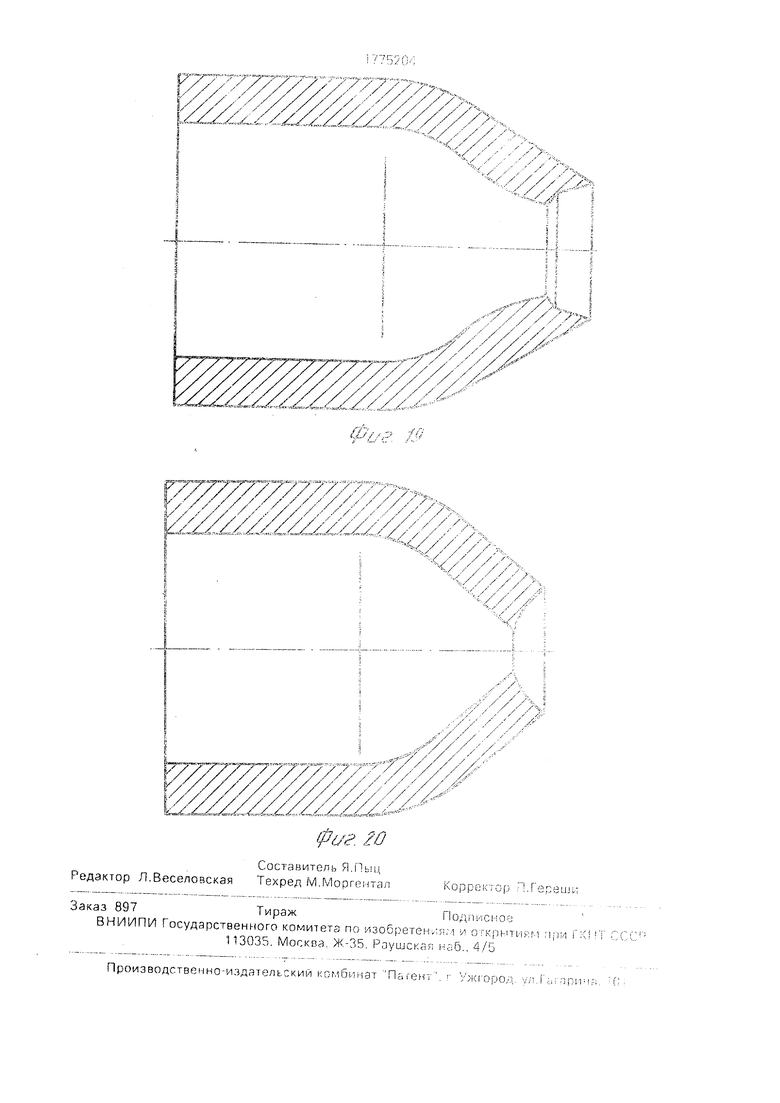

ус слоя и распределение температуры, наг)я: : ет1К текучести и относительной осепОй деформации гю толщине стенки трубы при- обкатке, использующей традиционные схе.мы нагревз: на фиг, 9 - нагрев заготовки под обкатку изнутри: на фиг, 10 - заготовка в г.омент контакта с инструментом: на фиг. 1 -- заготовка в момент обкатки; на фиг, 12 - изделие после обкатки: на фиг. 13 - исходная трубчатая заготовка, приведенная во вpaL c:-:иe: на фиг. 14 - начальная стадия нагрева (нагреватель, например индуктор, введен во внутреннюю полость трубьг); на :.;:иг. 5 - стадия нагрева, на которой наружная поверхность трубы прогрета до нижнего Т Зедела ковочной температуры и на эту поBepxhioCTb включена подача охлаждающей среды: на фиг, 16 -- начальная стадия проijocca формообразования (нагретая заготовка вступила в контакт с формующим инструментом): на фиг, 17 - промежуточная стад,1я процесса формообразования конуса на конце трубчатой заготовки: на фиг. 18 завершающая стадия процесса формооЬразопа1-||я конуса на кокиш трубчатой заготог iu-; на фиг. 18 -- завершающая стадия npoLiecca (i-iaflfi/iHc приоОрело заданную (Ъорму. подача охлаждающей среды прекраше - а : на Фиг. 19 - продольное сечение изп е -} и я , г I о у е и н о г о п р и о 6 к а т к е с использованием традиционной схемы ма грепа: на фиг, 20 -- изделие, полученное при обкатке с внутренним --тгревом и охлахдением наружной повеохност;1. продольное сечение.

Способ осуществляетс.н сл едующим об оазом.

Трубчатой загото8ке{ф11г, 9 задают зраLLiBHi-ie вокруг ее оси, например в щпинделе о()катной машины, с частотой аращения (5индуктор ТВЧ, и производят нагрев внутренней поверхности до верхнего преде/ia козочнойтемпературы. Ыагреп продолжают до того моме1- та, когда труба прогреется по ce ei-ii o (ки за счет теплопередачи теп.10Гфоподность О так. что Е Г{утренн яя поверXHOCTL. 11меет температуру, равную верхнему пределу ковочной температуры, а наружг;а - нижнему пределу ковочной темнйратур :.. Далее включают подачу охла 1 да10 1.ей средь;, извлекают нагревате/ ь ((|;и, 10) ii произво, обкатку изделия.

Пгзи обкатке (фи 11), в сиответстзи -1 с :-i3DecT;-ib;fv характером течения металла, слои, примь:( к 1аружной поверхноci4i. Ha-iMHaiOT дe4 opfv5иpoзaтьcг; раньше. .i с/юи, гф;чг ь1 а1ощие к В11ут зенией. 0,цнако интенсивность деформирования на|)ужных слоев , чем внутренних - более нзгреть1х L-i. следовательно, более пластичiiafi компенсация начальной неравномерности деформации и конечная сЬорма изделия соответствует требуемой (фиг. 12),

Подачу охлаждающей среды продолжают и ria этапе негюсредстеенной обкатки. Охлаждающая среда способствует отводу тепла, догюлнительно генерируемого в сезультате работы деформирования и трения, поддерживая тем задан11ое распределение температуры по сечению сте11ки трубы.

К окончанию обкатки распределение температуры по толщине стенки трубы соответствует заданному.

Способ осуществляется с одного нагрева и за один ход инструмента.

П р и м е р. Исследования заявляемого способа гфоведены применительно к получениго конусного перехода на конце трубчатой заготовки. В качестве исходной

заготовки использовалась бесщовная горн 89 X 16 ГОСТ 873/ - 70 чекатаная труба Б --ЗОТОСТ 873Т- : 74

Обкатная установка представляет модернизированный станок токарной группы, оснащенный тангенциально переме11;ающимся суппортом с приводом от гидроцилиндра, на котором установлен профилированный инструмент трения для формования открытого конуса, нагревательным устройством, состоящим из 1 ольцевого индуктора, подключенного к установке ВЧГ-50/044 (высокочастотный генератор 60 кВА, 440 кГц) и устройством охлаждения для подачи охлаждающей средь: (например воды) на наружную поверхьюсть заготовки.

Исходную трубу разрезали на мерные отрезки длиной 450 ± 0,3 мм. которые центрировали, зажимали в шпинделе обкатной установки и сообщали оащ,ение с частотой О с (фиг. 13). Во внутреннюю полость заготовки вводили индуктор и нагревали участок длигшй 45 ± 3 мм (фиг 14). При этом при частоте ген;ератора 440 кГц. глубина про;-:икь:овения тока составляла 0.8 мм и через 4-7 с пос.ле начала нагрева внутренняя поверхность трубы и слои, прилега-ощие к ней. прогревались на глубину 0.8-м .2 мм до температуры 1473 К. Нагрев продолжали еще 2Ь-28 с. в результате чео наруж,ная поверхност:, прогревалась до температуры 1123 К, при температуре внутренней поверхности (1490-1510) К. Температуры внутренней и наружной поверхностей контролиро1 али при помощи двух фотоэлектрических пирометров ФЭП-4М.

1ри достижении температуры наружной поверхности., равной 1123 К. включали подачу охлаж-дающ,ей среды на эту поверхность (фиг. 15). Расход среды регулировали в зависимости от текущих показаний фотоэлектрического пирометра, п о д ,д е р ж и в а я температуру наружной поверхности на достигнутом уровне.

При использовании вод1л г качестве охлаж,,цающ.ей среды расход ее в среднем составлял 0.5 м/ч.

Добив 1 ись заданного распределения температуры но толщине етенки трубьк при котором наружная с.тенка и прилегаю.щие к ней слои имеют температуру 1123 К. а внутренняя 1473 К. производили обкатку, для чего нагрев прекращали и извлекали индуктор из внутренней полости трубы (фиг. 16). а инструментом трения, перемещающимся со скоростью 18-21 мм/с танге11циа/:ьно относительно вращающейся заготовки, формовали открытый конус (Ьиг д;/1амето

;Ы ОГ;ПС)(.1 О i liOnC i il4 K(VrOpO O СОСйгЛЯГ

35 -з Mf/,

3 процессе обкалки продол( ДсТТ, ) гюверхносп, дерор 1 руе мого уюстка ipvCL.i. гобь о6сспеч11ть ус1азре ПЬ и отпод тепла, геморируе -ого : результате лсформац1|и и тремил, Рлзоп;св наружной fiOBepxiiocTH п процессе составляй i ср;дчсм 3Q3 К.

Лродо/;-: Ос сечение изделия, ио/п-че; НСТП МП: с К И ; О л О ЭЛ/Д ГООМ Ы М С.С ОСООПГ--.

1-Зс5пп :-емо мл . 20 Как ;Ид-1--1, oc(vi омичсс(о: IlCY.i .псскм ponibiM, отличие С : то1.;;п 1..де n-i. полученного нл тех

. рклю-п1О ций на; рев деформпрус.иро участка до ковочной температуры и СГ атку его инструментом трения, о т л и ч л0 Lii и и с я тем. что. с целью повышения ;ачг;стр,с изделий за счет уменьшения не:;,авномерности деформации по толщине стенки, при нагреЕ е внутреннюю поверхность .заготовки нагревают до верхнего предела ковочной температуры, а наружную ;,о н;);снего предела ковочной температуры. п;:; обкатке трубчатой заготовки поддержип.-мог достигнутый при нагреве температури градиент по толщи-не стенки охллу дением наружной поверхности трубы. 2. Способ поп. 1. о т л и ч а ю щ и и с я тпм что нагрев внутренней поверхности заготовки осуществляют источником тепла, а нару, - теплопередачей теплопроводi-ЮСТЬЮ.

JI

Viу

гI

f

г 4

k-ix- XX х-ч/

X ЛХ . X V

,o / /T/f A

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полого герметичного шара | 1988 |

|

SU1660812A1 |

| Способ получения внутренней горловины на конце трубчатой заготовки | 1979 |

|

SU871937A1 |

| Способ изготовления баллона | 1989 |

|

SU1731375A1 |

| Способ обкатки трубчатых заготовок | 1984 |

|

SU1227289A1 |

| Станок для обкатки трубчатых заготовок ОС-9 | 1990 |

|

SU1750798A1 |

| Способ получения на трубе плоского фланца | 1986 |

|

SU1412839A1 |

| Узел инструмента для горячей обкатки концов трубчатых заготовок ЭКНА-3 | 1990 |

|

SU1816527A1 |

| Способ формования концов трубчатых заготовок | 1978 |

|

SU704701A1 |

| Способ изготовления металлических полых ступенчатых изделий из трубных заготовок | 1986 |

|

SU1375391A1 |

| Способ изготовления труб с утолщенными концами | 1988 |

|

SU1547932A1 |

Использование: обработка металлов дав.пением. Сущность изобретения: перед обкаткой конца трубчатой заготовки внут- реь'нюю поверхность заготовки нагревают до перхнего предела ковочной температура;, а наружную •- до нижнего предела ковоч- кой темпера"'уры. В процессе обкатки гюддер>&1<ива!от полученный перед обкаткой гоадмент температур путем охлаждения на- ру;1;ной поверхности конца обкатываемой заготОЕзкч. 1 з.п. ф-лы. 20 ил

-Ijг

/ i

1L, j. I I

4-Д- -i-L

j..,...j.

тш

L

г I 1

г.

/

т

..

1/г //

Фаг. f2

13

фиг. 13

фиг. /

{pi/8. /

-SS

Ъ

Фиг. fd

фиг. 17

(pue.fS

| Способ формовки горловины на конце трубы | 1983 |

|

SU1205971A2 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-11-15—Публикация

1990-06-05—Подача