Изобретение относится к области производства строительных материалов и может быть использовано для изготовления заполнителя легкого бетйна.

Известен состав сырьевой смеси для изготоЬления пенокерамики, включающий легкоплавкую глину и перлит 25-35,

Известный состав имеет следующие недостатки: мысокая температура вспучивания; отсутствие адсорбционных свойств.

НамОолес близкой к предложенной является, сырьевая смесь для изготовления легкого заполнителя, включающий а мас.%: 20-40 цеолитсодержащая порода; 60-80 глина, к иедостагкам которой относятся высокая 1лотность, низкие коэффициент конструктивного качества и водопоглощение.

Цель изобретения - снижение плотности, повышение коэффициента конструктивного качества и водопоглощения.

Для приготовления предложенного состава используются цеолитсодержащая порода, слина, гидроксид натрия и азотная кислота.

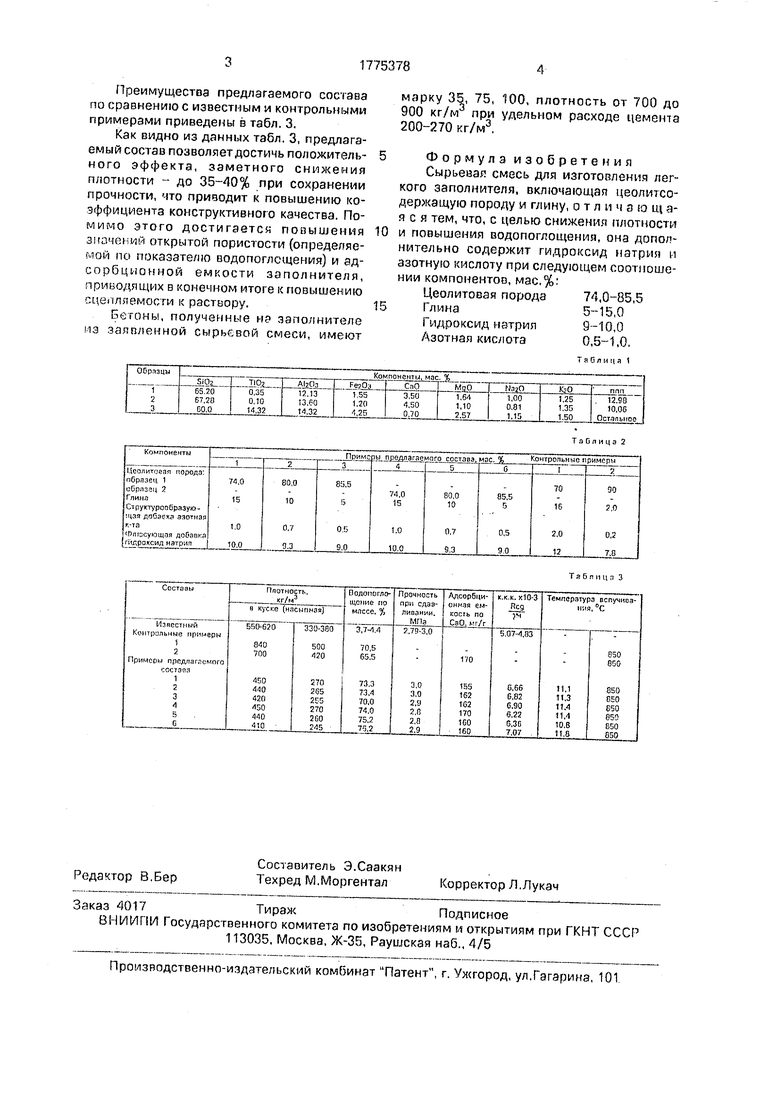

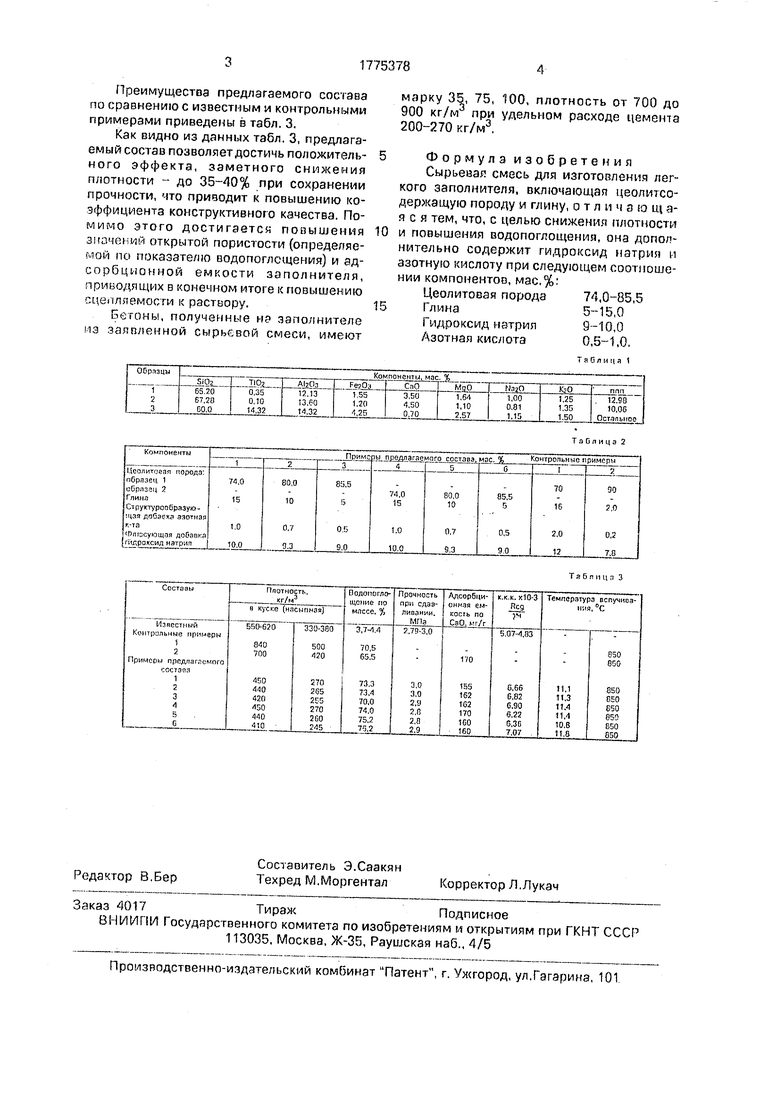

Химический состав цеолмтсодержуи ей породы НоемЬерянского местопождеии51 представлен в табл. 1.

Структурообразующая дэОзв .з - азотная кислота ГОСТ 701-78.

Флюсую1цая добапка ги,г рОг;с1/1 натрия ГОСТ 2263-79,

Технология пригогослеми.ч предложе -:ного состава предусматрипаст совмостный ПОМОЛ твердых компонентоп, смэчппанг.е порошка 1,5- 10%-пым растпогом азотной КИСЛОТЫ, затем 42-14%-ным раст аором гидроксида натрия. Со,цержа1 пе поды в шихте сверх 100% ДОЛЖНО удоалетсорять соотношению NaOHiH.-,,B-0,G, Хсрошо гомогенизированную 1иихту no, на сушг-у при 80-200С, затем измельчают до удельной поверхности 3-5 тыс, и гранулируют водой.

Высушенные прп 80-200 ; сырцовые гранулы подают на оспучиоание в печь при 780-900°С.

RpHNiepb предложеиного состава и ко,чтрольные примеры по обоснованию заявленных пределов содержаний компонентое приведены в табл. 2.

Преимущества предлагаемого состава по сравнению с известным и контрольными примерами приведены в табл. 3.

Как видно из данных табл. 3, предлагаемый состав позволяет достичь положительного эффекта, заметного снижения плотности -- до 35-40% при сохранении прочности, что приводит к повышению коэффициента конструктивного качества, Помимо этого достигается повышения значений открьитой пористости (определяемой по показателю водопоглсщения) и адсорбционной емкости заполнителя, приводящих в конечном итоге к повышению сцепллемости к раствору.

Бетоны, полученные н заполнителе из заяпленной сырьевой смеси, имеют

марку 35, 75, 100, плотность от 700 до 900 кг/м при удельном расходе цемента 200-270 кг/м.

Формула изобретен ил

Сырьевая смесь для изготовления легкого заполнителя, включающая цеоли7содержащую породу и глину, о т л и ч а io щ ая с я тем, что, с целью снижения плотности и повышения водопоглощения, она дополнительно содержит гидроксид натрия и азотную кислоту при следующем соотношении компонентов, мас.%:

Цеолитовая порода 74,0-85,5 Глина5-15,0

Гидроксид натрия9-10,0

Азотная кислота0,5-1,0.

ТаОпи i|a I

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого заполнителя | 1990 |

|

SU1805114A1 |

| Способ получения гранулированного ячеистого материала | 1990 |

|

SU1805109A1 |

| Сырьевая смесь для получения ячеистого стекла | 1990 |

|

SU1818314A1 |

| Сырьевая смесь для получения гранулированного ячеистого стекла | 1990 |

|

SU1818315A1 |

| Композиция для изготовления теплоизоляционного материала | 1990 |

|

SU1807035A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1990 |

|

SU1761726A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1990 |

|

SU1805116A1 |

| Шихта для получения гранул ячеистого стекла | 1986 |

|

SU1426955A1 |

| Способ изготовления силикатных материалов | 1986 |

|

SU1440895A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

Т э G л и ц э 2

Та б п и ц п 3

| Самолет | 1929 |

|

SU17016A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-11-15—Публикация

1990-07-31—Подача