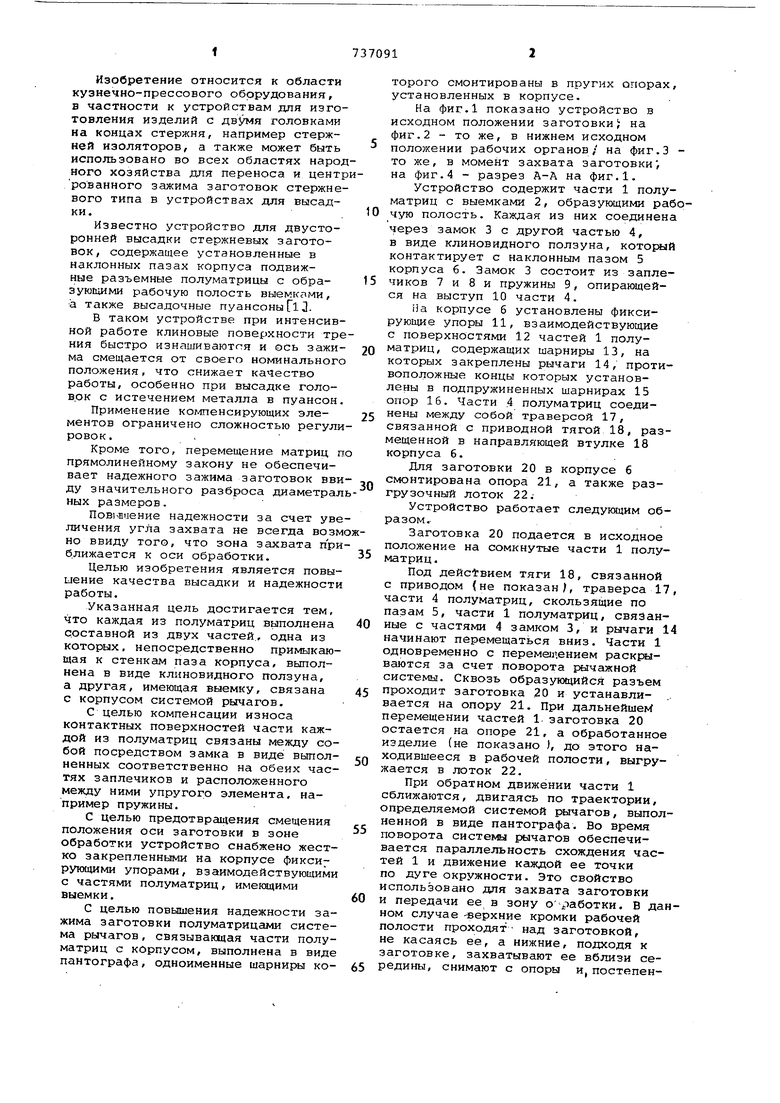

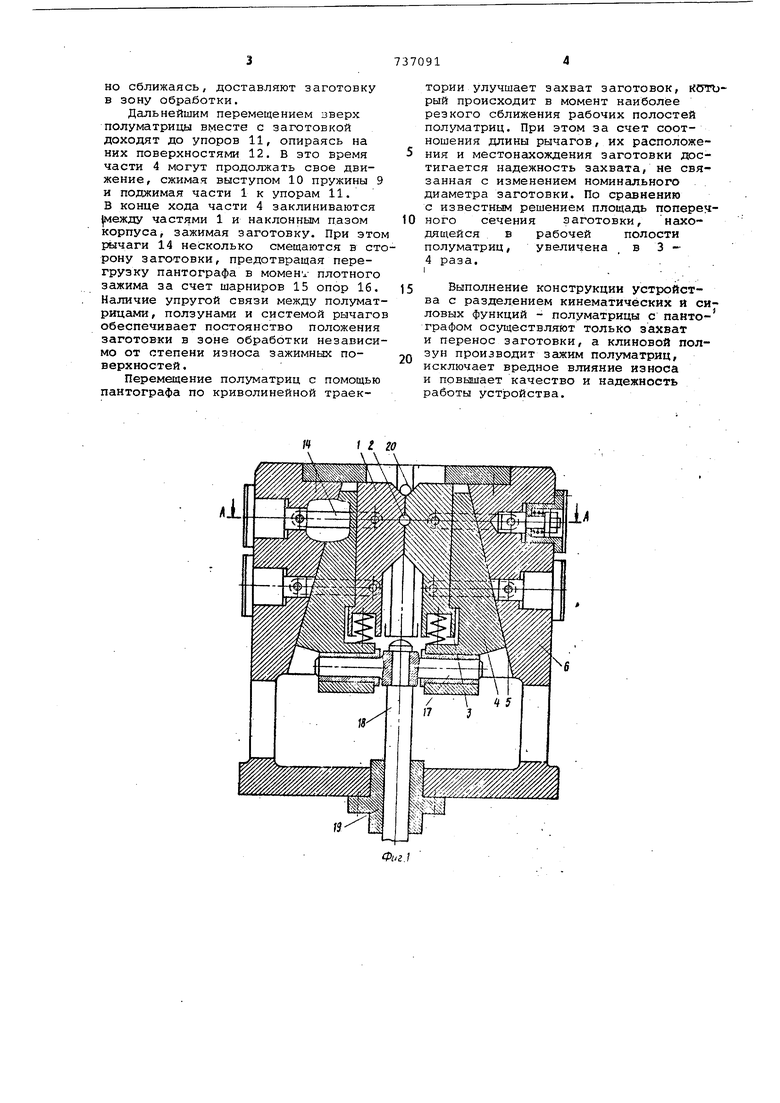

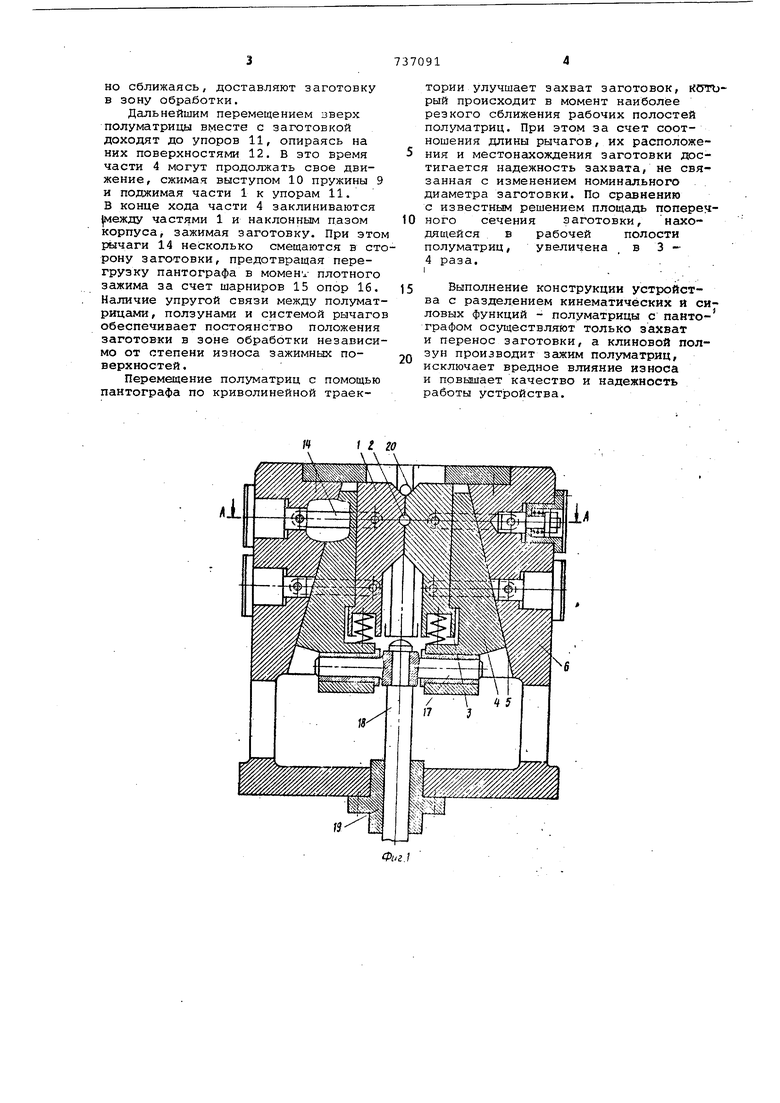

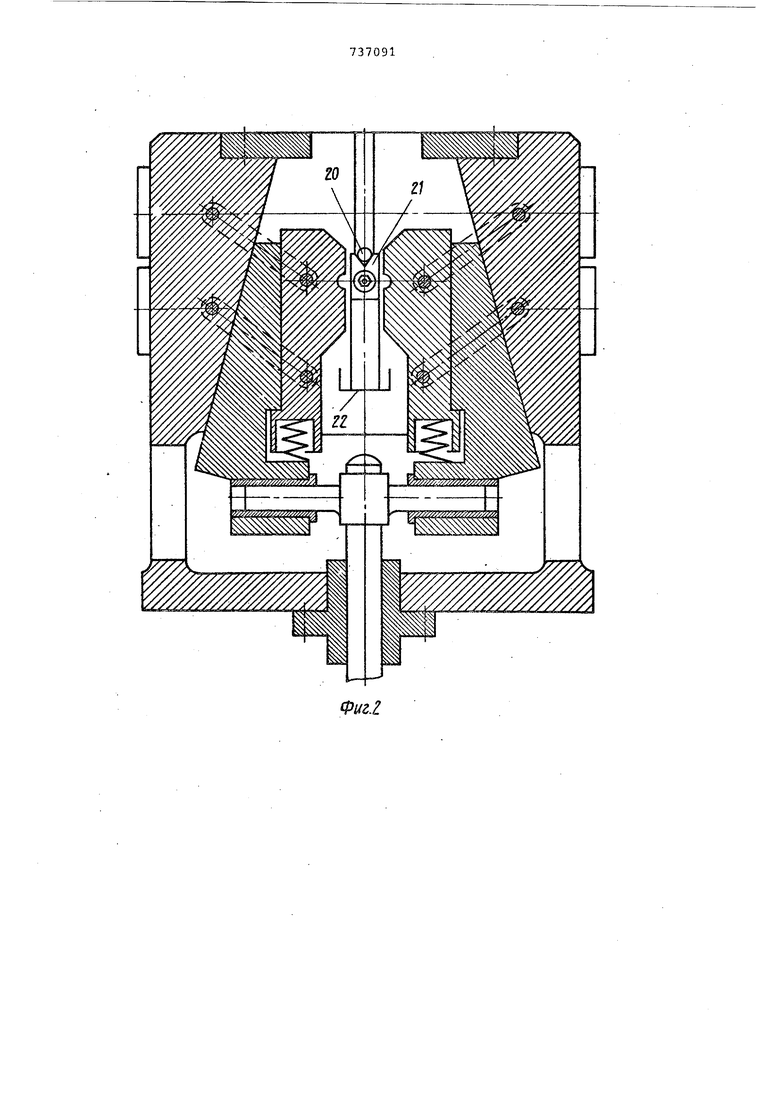

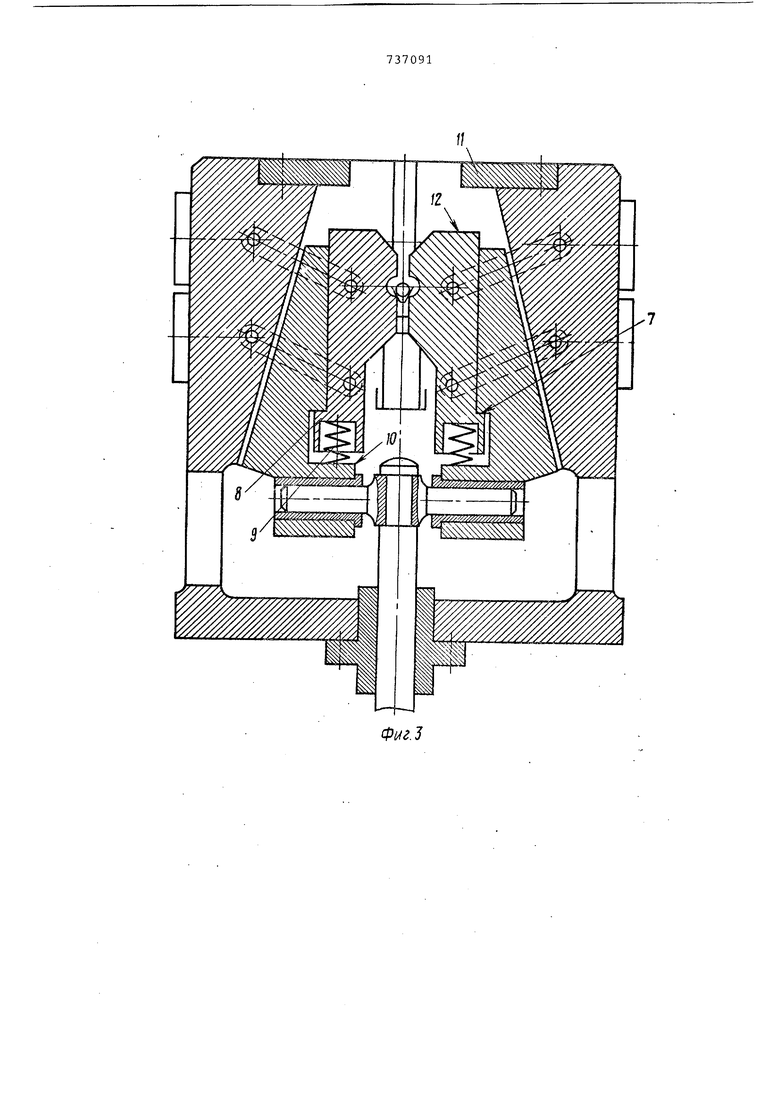

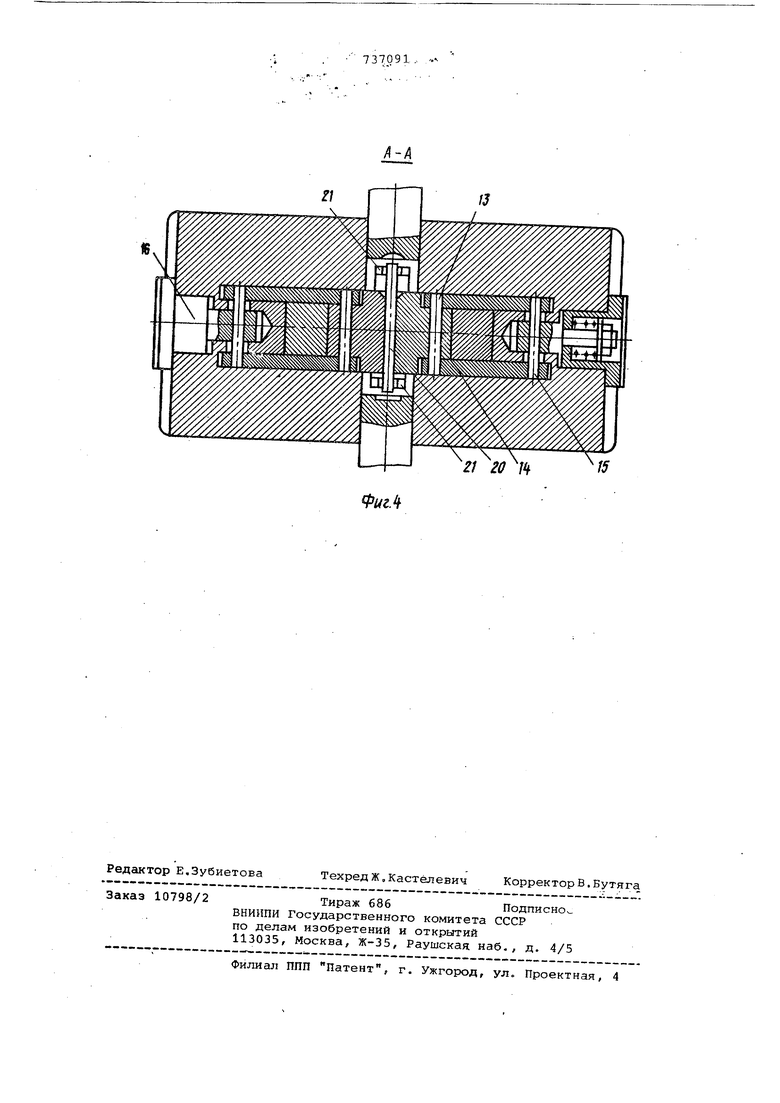

Изобретение относится к области кузнечно-прессового оборудования, в частности к устройствам для изготовления изделий с ДВ5/МЯ головками на концах стержня, например стержней изоляторов, а также может быть использовано во всех областях народ ного хозяйства для переноса и центр рованного зажима заготовок стержневого типа в устройствах для высадки. Известно устройство для двусторонней высадки стержневых заготовок, содержащее установленные в наклонных пазах корпуса подвижные разъемные полуматрицы с образуюгиими рабочую полость выемками, а также высадочные пуансоныflJВ таком устройстве при интенсивной работе клиновые поверхности тре ния быстро изнашиваютпя и ось зажима смещается от своего номинального положения, что снижает качество работы, особенно при высадке головок с истечением металла в пуансон. Применение компенсирующих элементов ограничено сложностью регули ровок. Кроме того, перемещение матриц п прямолинейному закону не обеспечивает надежного зажима заготовок вви ду значительного разброса диаметрал ных размеров. Повышение надежности за счет уве личения угла захвата не всегда возм но ввиду того, что зона захвата при ближается к оси обработки. Целью изобретения является повышение качества высадки и надежности работы. Указанная цель достигается тем, что каждая из полуматриц выполнена составной из двух частей., одна из которых, непосредственно примыкающая к стенкам паза корпуса, выполнена в виде клиновидного ползуна, а другая, имеющая выемку, связана с корпусом системой рычагов. С целью компенсации износа контактных поверхностей части каждой из полуматриц связаны между собой посредством замка в виде выполванных соответственно на обеих частях заплечиков и расположенного между ними упругого элемента, например пружины. С целью предотвращения смещения положения оси заготовки в зоне обработки устройство снабжено жестко закрепленными на корпусе фикси рующими упорами, взаимодействующими с частями полуматриц, имекядими выемки. С целью повышения надежности зажима заготовки полуматрицами система рычагов, связывавшая части полуматриц с корпусом, выполнена в виде пантографа, одноименные шарниры которого смонтированы в пругмх опорах, установленных в корпусе. На фиг.1 показано устройство в исходном положении заготовкиJ на фиг.2 - то же, в нижнем исходном положении рабочих органов/ на фиг.З то же, в момент захвата заготовки , на фиг.4 - разрез А-А на фиг.1. Устройство содержит части 1 полуматриц с выемками 2, образующими рабочую полость. Каждая из них соединена через замок 3 с другой частью 4, в виде клиновидного ползуна, который контактирует с наклонным пазом 5 корпуса 6. Замок 3 состоит из заплечиков 7 и 8 и пружины 9, опирающейся на выступ 10 части 4. На корпусе 6 установлены фиксирующие упоры 11, взаимодействующие с поверхностями 12 частей 1 полуматриц, содержащих шарниры 13, на которых закреплены рычаги 14, противоположные концы которых установлены в подпружиненных щарнирах 15 опор 1 б. Части .4 полуматриц соединены между собой траверсой 17, связанной с приводной тягой 18, размещенной в направляющей втулке 18 корпуса 6.. Для заготовки 20 в корпусе б смонтирована опора 21, а также разгрузочный лоток 22.Устройство работает следуквдим образом.. Заготовка 20 подается в исходное положение на сомкнутые части 1 полуматриц. Под тяги 18, связанной с приводом (не показан/, траверса 17, части 4 полуматриц, скользящие по пазам 5, части 1 полуматриц, связанные с частями 4 замком 3, и рычаги 14 начинают перемещаться вниз. Части 1 одновременно с перемец.ением раскЕялваются за счет поворота рычажной системы. Сквозь образующийся разъем проходит заготовка 20 и устанавливается на опору 21. При дальнейшем перемещении частей 1 заготовка 20 остается на опоре 21, а обработанное изделие (не показано ), до этого находившееся в рабочей полости, выгружается в лоток 22. При обратном движении части 1 сближаются, двигаясь по траектории, определяемой системой рычагов, выполненной в виде пантографа. Во время поворота системы рычагов обеспечивается параллельность схождения частей 1 и движение каждой ее точки по дуге окружности. Это свойство использовано для захвата заготовки и передачи ее в зону о работки. В данном случае -верхние кромки рабочей полости ПРОХОДЯТ над заготовкой, не касаясь ее, а нижние, подходя к заготовке, захватывают ее вблизи середины, снимают с опоры и, постепенно сближаясь, доставляют заготовку в зону обработки.

Дальнейшим перемещением вверх полуматрицы вместе с заготовкой доходят до упоров 11, опираясь на них поверхностями 12. В это время части 4 могут продолжать свое движение, сжимая выступом 10 пружины 9 и поджимая части 1 к упорам 11. В конце хода части 4 заклиниваются |между частями 1 и наклонным пазом корпуса, зажимая заготовку. При этом рычаги 14 несколько смещаются в сторону заготовки, предотвращая перегрузку пантографа в момент плотного зажима за счет шарниров 15 опор 16. Наличие упругой связи между полуматрицами, ползунами и системой рычагов обеспечивает постоянство положения заготовки в зоне обработки независимо от степени износа зажимных поверхностей.

Перемещение полуматриц с помощью пантографа по криволинейной траектории улучшает захват заготовок, КОТЪрый происходит в момент наиболее резкого сближения рабочих полостей полуматриц. При этом за счет соотношения длины рычагов, их расположения и местонахождения заготовки достигается надежность захвата, не связанная с изменением номинального диаметра заготовки. По сравнению с известным решением площадь попереч0ного сечения заготовки, находящейся в рабочей полости полуматриц, увеличена , в 3 4 раза. .. .

I- .

Выполнение конструкции устройст5ва с разделением кинематических и силовых функций - полуматрицы с пактеграфом осуществляют только захват и перенос заготовки, а клиновой ползун производит зажим полуматриц,

0 исключает вредное влияние износа и повышает качество и надежность работы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для двусторонней высадки | 1979 |

|

SU1107945A1 |

| Клиновой штамп для двухсторонней высадки стержневых деталей с головками | 1976 |

|

SU583855A1 |

| Устройство для двусторонней высадки стержневых заготовок | 1978 |

|

SU1111845A1 |

| Штамп к горизонтально-ковочной машине | 1987 |

|

SU1466866A1 |

| ГОРИЗОНТАЛЬНО-КОВОЧНАЯ МАШИНА | 1967 |

|

SU224993A1 |

| Штамп для закрытой отрезки и высадки стержневых изделий | 1987 |

|

SU1440596A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Устройство для высадки трубчатых заготовок | 1986 |

|

SU1393518A1 |

| Двухударный однопозиционный автомат для холодной высадки деталей стержневого типа | 1982 |

|

SU1084102A1 |

| Устройство для высадки | 1981 |

|

SU996027A1 |

1. УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ВЫСАДКИ СТЕРЖНЕВЫХ ЗАГОТОЮК, содержащее установленные в наклонных пазах корпуса подвижные разъ-. емные полуматрицы с образующими рабочую полость выемками, а также высадочные пуансоны, отличающееся тем, что, с целью повышения качества высадки и надежности работы, каждая из полуматриц выполнена составной из двух частей, одна из которых, непосредственно примыкающая к стенкам паза корпуса, выполнена в виде клиновидного ползуна, а другая, имеющая выемку, связана с корпусом системой рычагов. ; 2. Устройство по П.1, от л ич а ю щ е е с я тем, что с целью компенсации износа контактных поверхностей, части каждой из полуматриц связаны между собой посредством замка Б виде выполненных .соответственно на обеих частях заплечиков и расположенного между ни- ми упругого элемента, например пружины. 3.Устройство по п.1, о т л ичающееся тем, что с целью предотвращения смещения положения оси заготовки в зоне обработки, оно снабжено жестко закрепленными на корпусе фиксирунндими упорами, вэаимодействующими с частями полуматриц, V имеющими выемки. (Л 4,Устройство по П.1, о т л ичающееся тем, что, с цес: лью повышения надежности зажимазаготовки полума рицами, система рычагов, связывающая части полуматриц с корпусом, выполнена в виде пан- , VI тографа, одноименные шарниры которого со смонтированы в упругих опорах, установленных в корпусе. о ф

W t 20

Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат для двусторонней высадки деталей стержневого типа | 1974 |

|

SU555962A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| (прототип). | |||

Авторы

Даты

1983-11-15—Публикация

1978-03-31—Подача