Изобретение относится к обработке металлов давпением, в част ности к кузнеч- но-штамповочному и прокатному производствам, и может быть использовано при изготовлении кольцевых деталей типа обо- дов опорных катков гусеничных машин, корпусов бустеров коробок переменных передач и т.п.

Известен способ изготовления деталей с кольцевым желобом, по которому заготовку под прокатку получают отливкой, выполняя на поверхности ее дисковой части кольцевые волнообразные выступы и впадины, а поперечную прокатку осуществляют заостренными езлками Использование литой заготовки позволяет снизить материалоемкость процесса а применение заостренных валков обеспечивает интенсивное формообразование наружного желоба и снижение усилия на валок

Недостаток способа заключается в том, что по дну и бс ковым стенкам желоба сохраняются значительные напуски металла, обусловливающие увеличение трудоемкости механической обработки деталей и потери металла в стружку.

Наиболее близким техническим решением к предлагаемому принятому в качестве прототипа, является способ изготовления деталей с кольцевым желобом на цилиндрической поверхности.

Недостаток способа заключается в том что процесс характеризуется значительной длительностью и трудоемкостью, а также повышенным расходом энергоносителей и металла.

Целью изобретения является повышение экономичности за счет снижения трудоемкости и энергоемкости процесса.

Цель достигается тем, что профиль желоба формируют за один оборот заготовки валками с различными профильными радиусами, рабочих участков, при этом радиус первого валка выполнен равным 0,2-035

VI

2

i-N СЛ 01

радиуса последнего валка, а радиусы остальных валков выбирают из условия равенства удельных1давлений в зонах контакта всех валков.

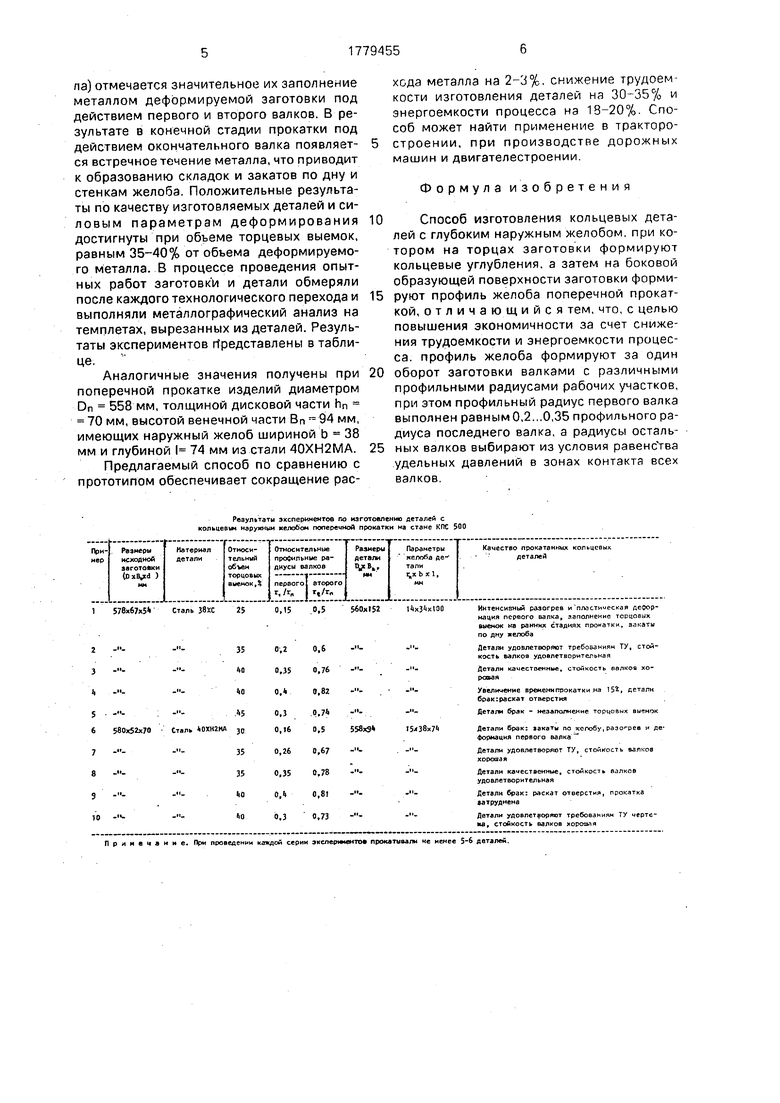

Приведенный количественный интервал профильного радиуса рабочего участка первого валка обусловлен следующими данными, полученными в процессе приведения опытных работ по прокатке кольцевых деталей с глубоким наружным желобом из сталей 38ХС и 40ХН2МА. Установлено, что при выполнении профильного радиуса рабочего участка первого валка менее 0,2 (например, 0,15) профильного радиуса последнего валка наблюдается интенсификация процесса прокатки в результате увеличения скорости внедрения первого валка в заготовку. Однако после прокатки 3-5 деталей валок интен- сивно разогревается, разупрочняется, кромка валка пластически деформируется и валок быстро выходит из строя. Изготовление первого вялка с профильным радиусом рабочего участка более 0,35 (например, 0,4) профильного радиуса последнего валка обусловливает существенное повышение его износостойкости, однако резко снижается скорость внедрения валка в заготовку, увеличивается время прокатки и наблюдается явление раската заготовки на оправке, т.е. увеличение диаметра отверстия, что является браковочным признаком.

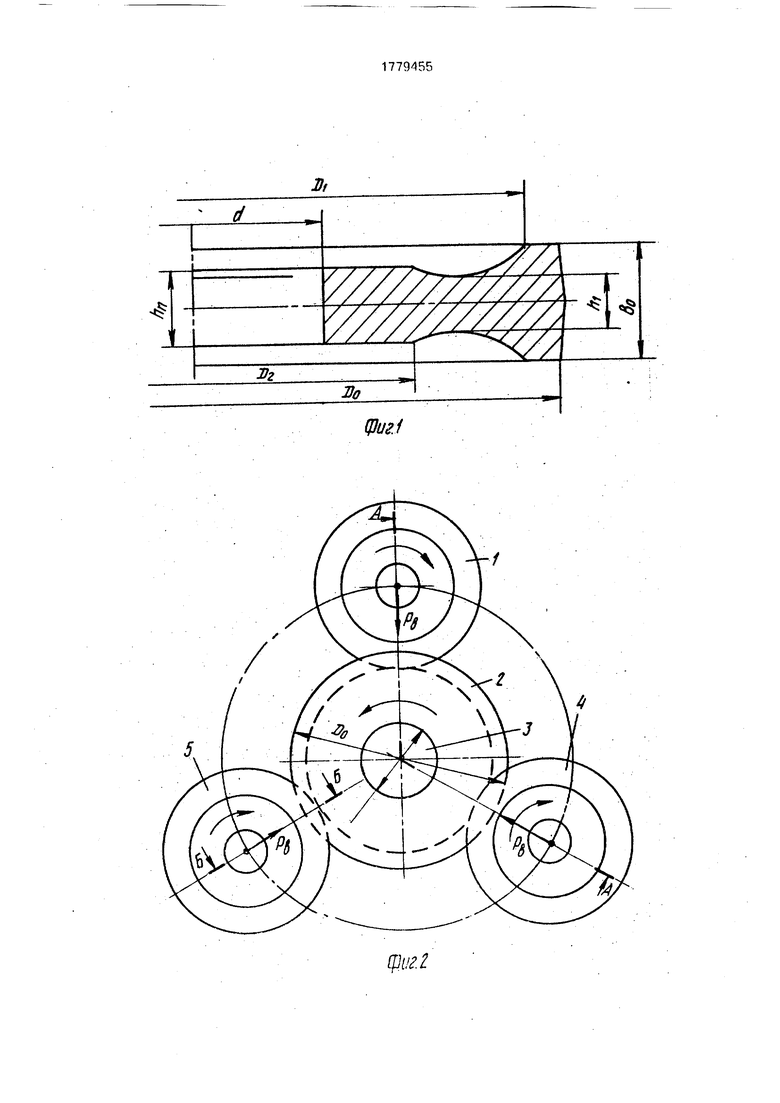

Требование выполнения профильных радиусов рабочих участков остальных валков из условия равенства отдельных давлений в зонах контакта всех валков обусловлено необходимостью равномерной деформации заготовки в процессе прокатки по глубине и ширине желоба за один оборот детали. При таком соотношении параметров валков процесс формообразования желоба протекает в следующей последовательности. Первый валок внедряется и разрезает заготовку на определенную глубину, зависящую от сопротивления деформации материала заготовки и усилия, прикладыва- емого к валку; последующие валки, выбран- ные из условия равенства удельных давлений в зонах контакта с заготовкой, обеспечивают увеличение ширины желоба, а окончательный валок осуществляет калибровку детали до требуемых размеров. Несоблюдение условия равенства удельных давлений в зонах контакта всех валков приводит к образованию закатов и других дефектов в зоне желоба изделия.

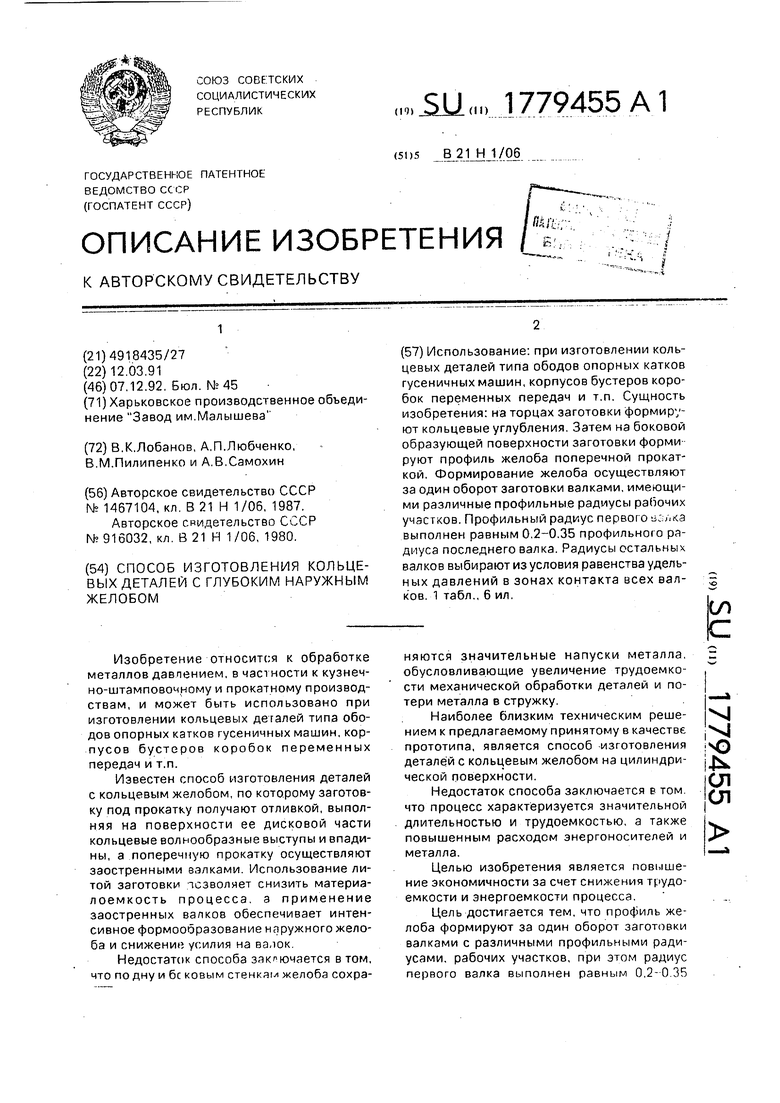

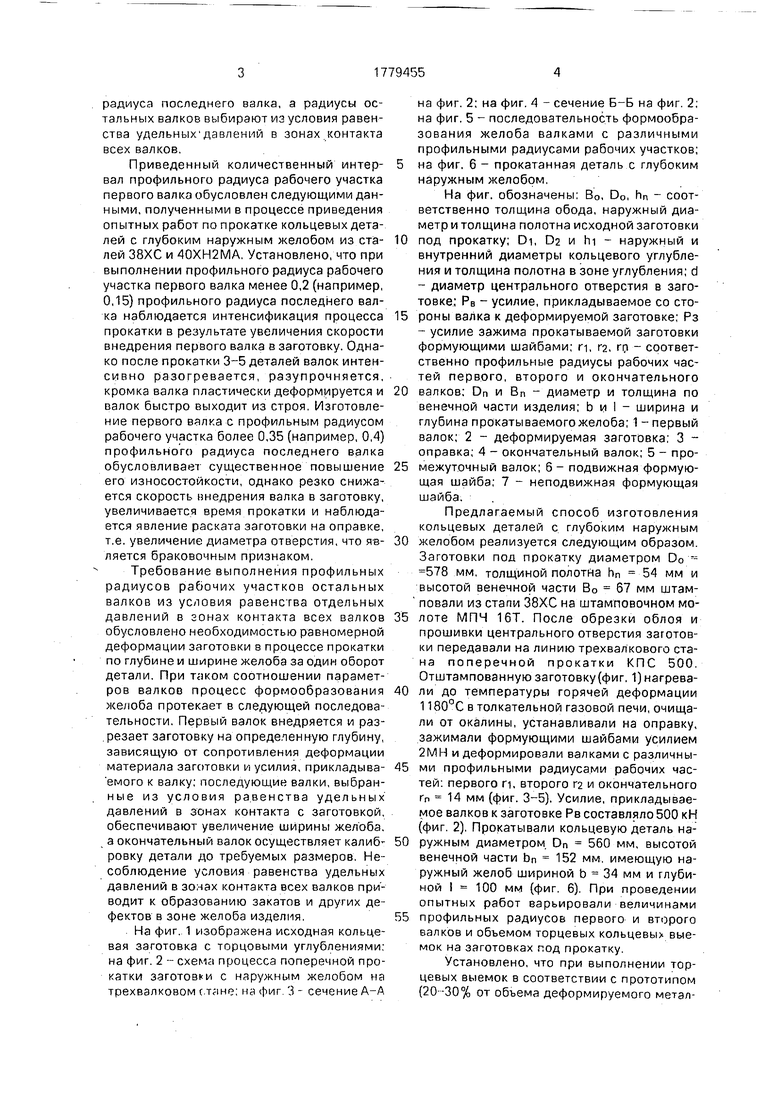

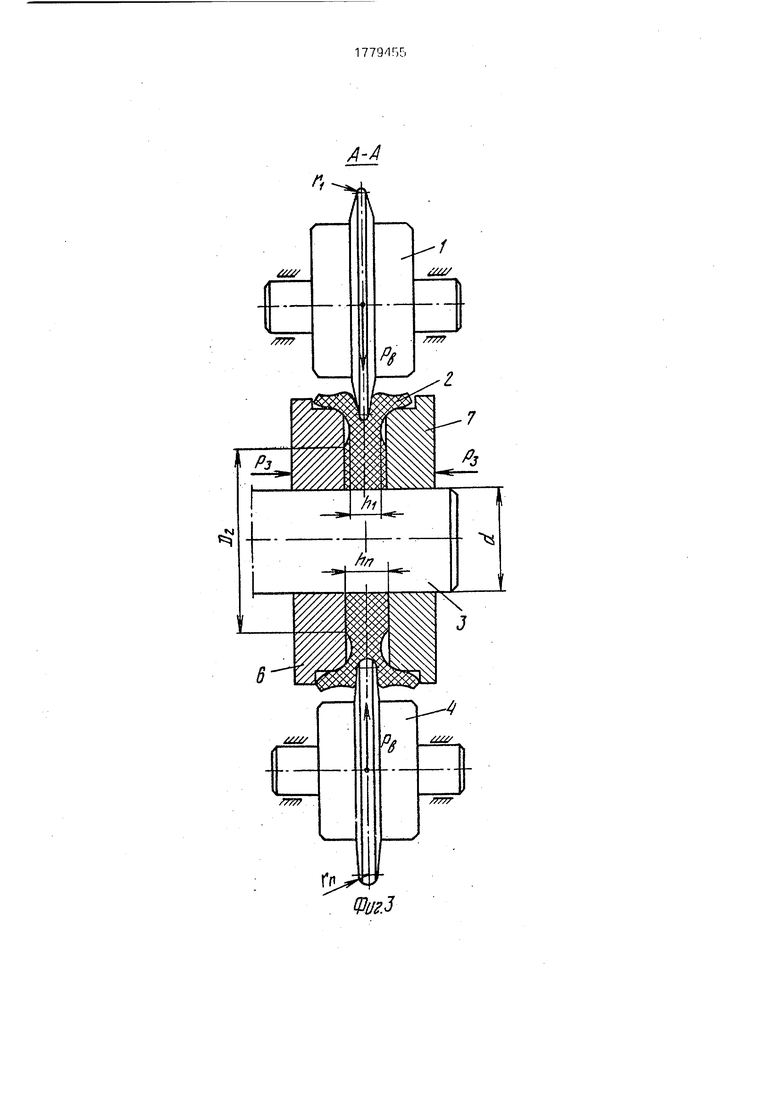

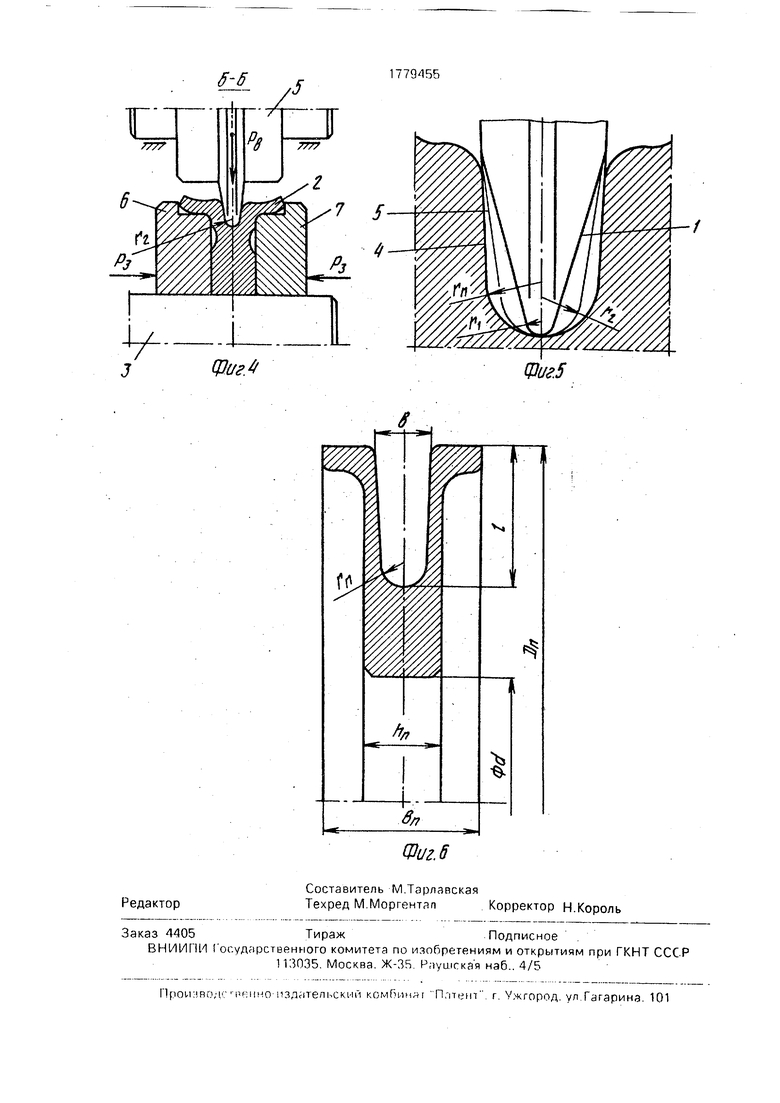

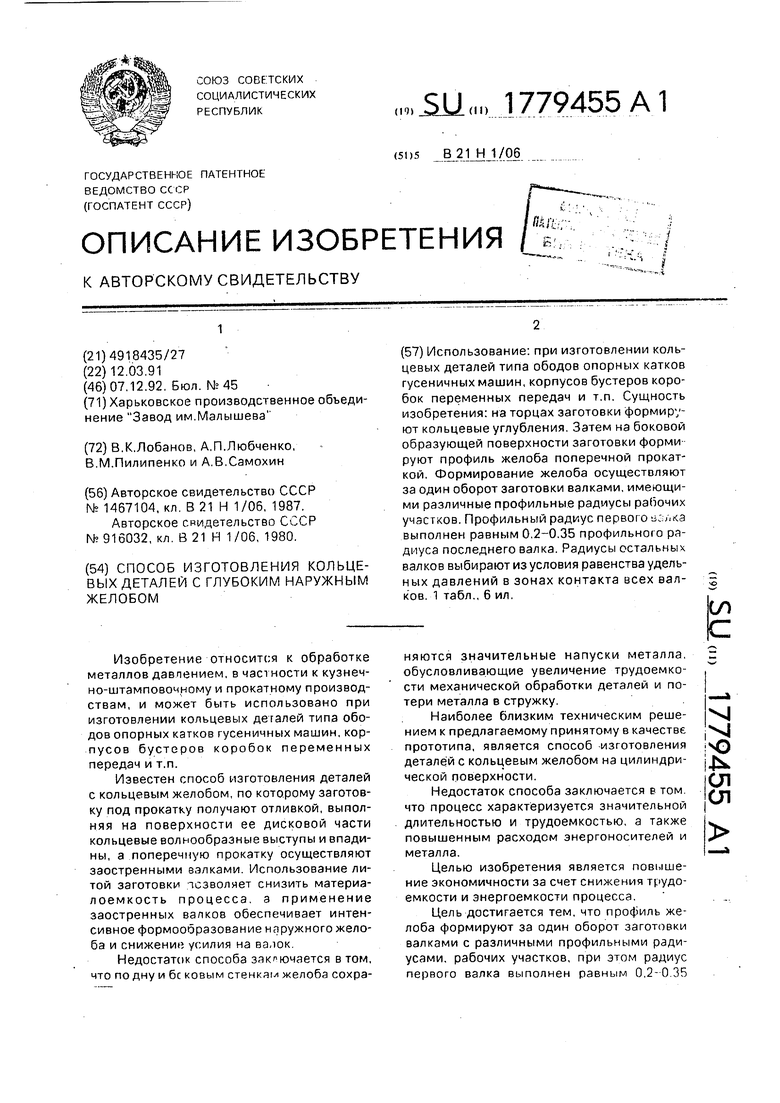

На фиг. 1 изображена исходная кольцевая заготовка с торцовыми углублениями; на фиг. 2 - схема процесса поперечной прокатки заготовки с наружным желобом на трехвэлковом стане; на фиг 3- сечение А-А

на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - последовательность формообразования желоба валками с различными профильными радиусами рабочих участков;

на фиг, 6 - прокатанная деталь с глубоким наружным желобом.

На фиг. обозначены: В0, D0, hn - соответственно толщина обода, наружный диаметр и толщина полотна исходной заготовки

0 под прокатку; Di, D2 и hi - наружный и внутренний диаметры кольцевого углубления и толщина полотна в зоне углубления; d

-диаметр центрального отверстия в заготовке; Рв усилие, прикладываемое со сто5 роны валка к деформируемой заготовке; Рз

-усилие зажима прокатываемой заготовки формующими шайбами; п, га, гр - соответственно профильные радиусы рабочих частей первого, второго и окончательного

0 валков; Dn и Вп - диаметр и толщина по венечной части изделия; b и I - ширина и глубина прокатываемого желоба; 1 - первый валок; 2 - деформируемая заготовка; 3 - оправка; 4 - окончательный валок; 5 - про5 межуточный валок; 6 - подвижная формующая шайба; 7 - неподвижная формующая шайба.

Предлагаемый способ изготовления кольцевых деталей с глубоким наружным

0 желобом реализуется следующим образом.

Заготовки под прокатку диаметром D0

578 мм. толщиной полотна hn 54 мм и

высотой венечной части В0 67 мм штам повали из стапи 38ХС на штамповочном мо5 лоте МПЧ 16Т. После обрезки облоя и прошивки центрального отверстия заготовки передавали на линию трехвалкового стана поперечной прокатки КПС 500. Отштампованную заготовку (фиг. 1)нагрева0 ли до температуры горячей деформации 1180°С в толкательной газовой печи, очищали от окалины, устанавливали на оправку, зажимали формующими шайбами усилием 2МН и деформировали валками с различны5 ми профильными радиусами рабочих частей: первого п, второго Г2 и окончательного гп 14 мм (фиг. 3-5). Усилие, прикладываемое валков к заготовке Рв составляло 500 кН (фиг. 2). Прокатывали кольцевую деталь на0 ружным диаметром. Dn 560 мм, высотой венечной части Ьп 152 мм. имеющую наружный желоб шириной b 34 мм и глубиной I 100 мм (фиг. 6). При проведении опытных работ варьировали величинами

5 профильных радиусов первого и второго валков и объемом торцевых кольцевых выемок на заготовках под прокатку.

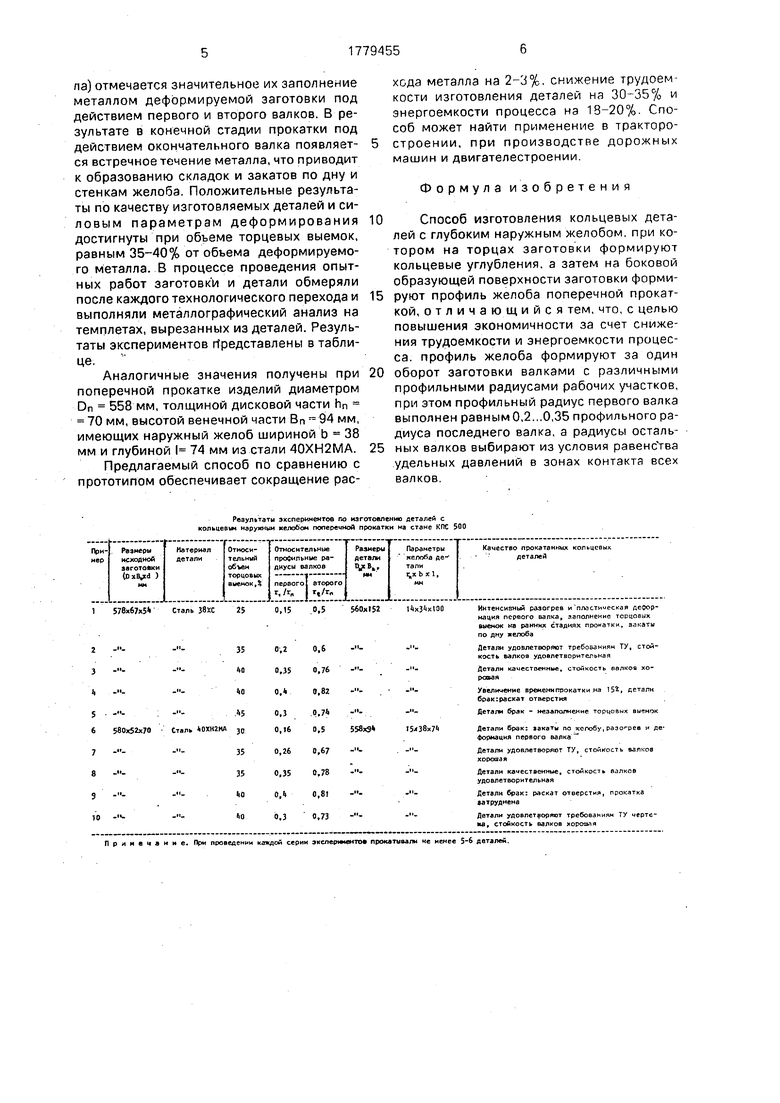

Установлено, что при выполнении торцевых выемок в соответствии с прототипом (20 -30% от объема деформируемого металпа) отмечается значительное их заполнение металлом деформируемой заготовки под действием первого и второго валков. В результате в конечной стадии прокатки под действием окончательного валка появляет- ся встречное течение металла, что приводит к образованию складок и закатов по дну и стенкам желоба. Положительные результаты по качеству изготовляемых деталей и силовым параметрам деформирования достигнуты при объеме торцевых выемок, равным 35-40% от объема деформируемого металла. В процессе проведения опытных работ заготовки и детали обмеряли после каждого технологического перехода и выполняли металлографический анализ на темплетах, вырезанных из деталей. Результаты экспериментов представлены в таблице.

Аналогичные значения получены при поперечной прокатке изделий диаметром Dp 558 мм, толщиной дисковой части hn 70 мм, высотой венечной части Вп 94 мм, имеющих наружный желоб шириной b 38 мм и глубиной 1 74 мм из стали 40ХН2МА.

Предлагаемый способ по сравнению с прототипом обеспечивает сокращение расхода металла на 2-3%. снижение трудоемкости изготовления деталей на 30-35% и энергоемкости процесса на 18-20% Способ может найти применение в тракторостроении, при производстве дорожных машин и двигателестроении

Формула изобретения

Способ изготовления кольцевых деталей с глубоким наружным желобом, при котором на торцах заготовки формируют кольцевые углубления, а затем на боковой образующей поверхности заготовки формируют профиль желоба поперечной прокаткой, отличающийся тем, что, с целью повышения экономичности за счет снижения трудоемкости и энергоемкости процесса, профиль желоба формируют за один оборот заготовки валками с различными профильными радиусами рабочих участков, при этом профильный радиус первого валка выполнен равнымО,2...0,35 профильного радиуса последнего валка, а радиусы остальных валков выбирают из условия равенс тва удельных давлений в зонах контакта всех валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Валок стана винтовой прокатки | 1986 |

|

SU1344438A1 |

| Валок дискового трубопрокатного стана | 1987 |

|

SU1424886A1 |

| Способ горячей прокатки полос и устройство для формирования профильных выступов на торцах заготовок | 1982 |

|

SU1080889A1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ КОНЦЕВОГО УЧАСТКА СВАРНОЙ ТРУБЫ | 1994 |

|

RU2104113C1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЗНАКОПЕРЕМЕННОЙ КРИВИЗНЫ | 2002 |

|

RU2229355C1 |

| Стан для прокатки кольцевых изделий | 1985 |

|

SU1371749A1 |

| Способ изготовления кольцевыхдЕТАлЕй C пРОфилиРОВАННОйНАРужНОй пОВЕРХНОСТью | 1978 |

|

SU801945A1 |

| Способ прокатки кольцевых изделий и устройство для его осуществления | 1990 |

|

SU1792780A1 |

Использование: при изготовлении кольцевых деталей типа ободов опорных катков гусеничных машин, корпусов бустеров коробок переменных передач и т.п. Сущность изобретения: на торцах заготовки формируют кольцевые углубления. Затем на боковой образующей поверхности заготовки форми руют профиль желоба поперечной прокаткой. Формирование желоба осуществляют за один оборот заготовки валками, имеющими различные профильные радиусы рабочих участков. Профильный радиус первого -. л.а выполнен равным 0.2-0.35 профильносо радиуса последнего валка. Радиусы остальных валков выбирают из условия равенства удель- ных давлений в зонах контакта всех валков. 1 табл., 6 ил. сл С

Результаты экспериментов по изготовление деталей с кольцевым наружным желобом поперечной прокатки на стане КПС 500

/

$№.l

LT С

ai г- t-

n

&

«Cs

Фиг 4

1779 %

Фиг.5

| Челнок круглоткацкого станка | 1986 |

|

SU1467104A1 |

| Авторское свидетельство СССР №916032, кл В 21 Н 1/06, 1980. | |||

Авторы

Даты

1992-12-07—Публикация

1991-03-12—Подача