СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для одноугловой гибки профилей | 1986 |

|

SU1368063A1 |

| Штамп для гибки профилей | 1988 |

|

SU1625542A2 |

| Способ изготовления профилей | 1986 |

|

SU1344456A1 |

| Способ изготовления профилей W-образного сечения из листовых заготовок | 2022 |

|

RU2791199C1 |

| Штамп совмещенного действия | 1976 |

|

SU592489A1 |

| Способ утолщения краевого участка листовой заготовки и штамп для его осуществления | 1990 |

|

SU1784347A1 |

| Штамп для гибки швеллеров | 1985 |

|

SU1324709A1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| Гибочный станок | 2023 |

|

RU2809881C1 |

| Штамп для одноугловой гибки | 1989 |

|

SU1708473A1 |

Использование: обработка металлов давлением, в частности штампы для гибки профилей. Сущность изобретения: устройство содержит матрицу в виде каретки с роликами, имеющими тормозящий и обжимной участки, установленными с возможностью свободного вращения, пуансон в виде призмы с рабочей кромкой, размещенной в поднутрении матрицыт прижим, установленный с возможностью взаимодействия с одной из граней пуансона, и упор, размещенный на другой грани пуансона с возможностью его перемещения поперек рабочей кромки пуансона. Ролики установлены на каретке попарно, взаимно перпендикулярны в каждой паре с образованием совместного обжимного участка, имеющего длину поверхности, постепенно уменьшающуюся в каждой последующей паре роликов. 3 ил.

Изобретение относится к обработке металлов давлением, в частности к гибке профилей из листового материала.

Известен штамп для гибки заготовок, имеющий продольно перемещающийся вкладыш с постепенно уменьшающейся по длине формующей поверхностью. В известной конструкции, наряду с тангенциальными усилиями, приложенными к торцам полки профиля, одновременно прикладываются радиальные напряжения к наружной поверхности криволинейного участка, что позволяет уменьшать радиус гибки.

Недостатком известной конструкции является необходимость обеспечить скольжение вкладыша по поверхности заготовки с большой площадью контакта. В условиях значительных нормальных напряжений это приводит к схватыванию инструмента с заготовкой, образованию рисок и надиров на

поверхности готового профиля, Кроме того известная конструкция затрудняет получение длинномерных профилей и профилей с различной геометрией угла гиба.

Известен штамп для одноугловой гибки профилей, выбранный в качестве прототипа, имеющий матрицу с обжимным и калибрующим участками, пуансон и прижим. Пуансон выполнен в виде призмы с рабочей кромкой, размещенной в поднутрении обжимного и калибрующего участков матрицы. Матрица и пуансон смонтированы-с возможностью относительного продольного перемещения. Прижим установлен с возможностью взаимодействия с пуансоном.

Недостатком известной конструкции является возможность появления рисок и надиров на наружной поверхности профиля ввиду значительных касательных напряжеXI00

о

00

о ел

ний, возникающих за счет трения скольжеия матрицы по заготовке.

Целью изобретения является повышение качества поверхности профиля за счет амены трения скольжения на трение качения.

Указанная цель достигается тем. что в стройстве для одноугловой гибки, содержащем матрицу, пуансон и прижим, приняом в качестве прототипа, матрица выполнена в виде жесткой каретки, в которой размещены несколько пар свободно вращающихся роликов, оси вращения которых образуют заданный угол гибки профиля. Каждая пара роликов имеет два независимых тормозящих и один совместный обжимной участки. Длина образующей обжимных участков постепенно уменьшается, принимая в последней паре роликов форму наружной поверхности готового про- филя. Тормозящие участки роликов плотно прижимают полки профиля к пуансону, устраняя их проскальзывание поперек пуансона. На пуансоне со стороны не взаимодействующей с прижимом установлен с возможностью его перемещения поперек рабочей кромки пуансона упор.

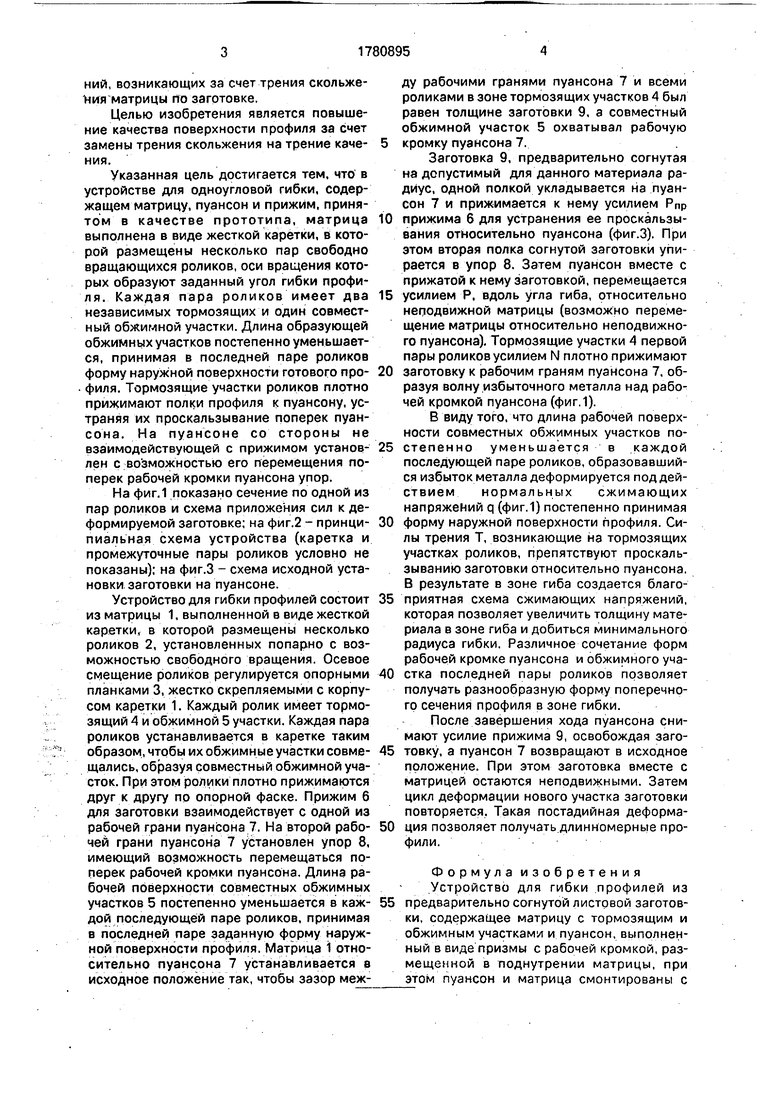

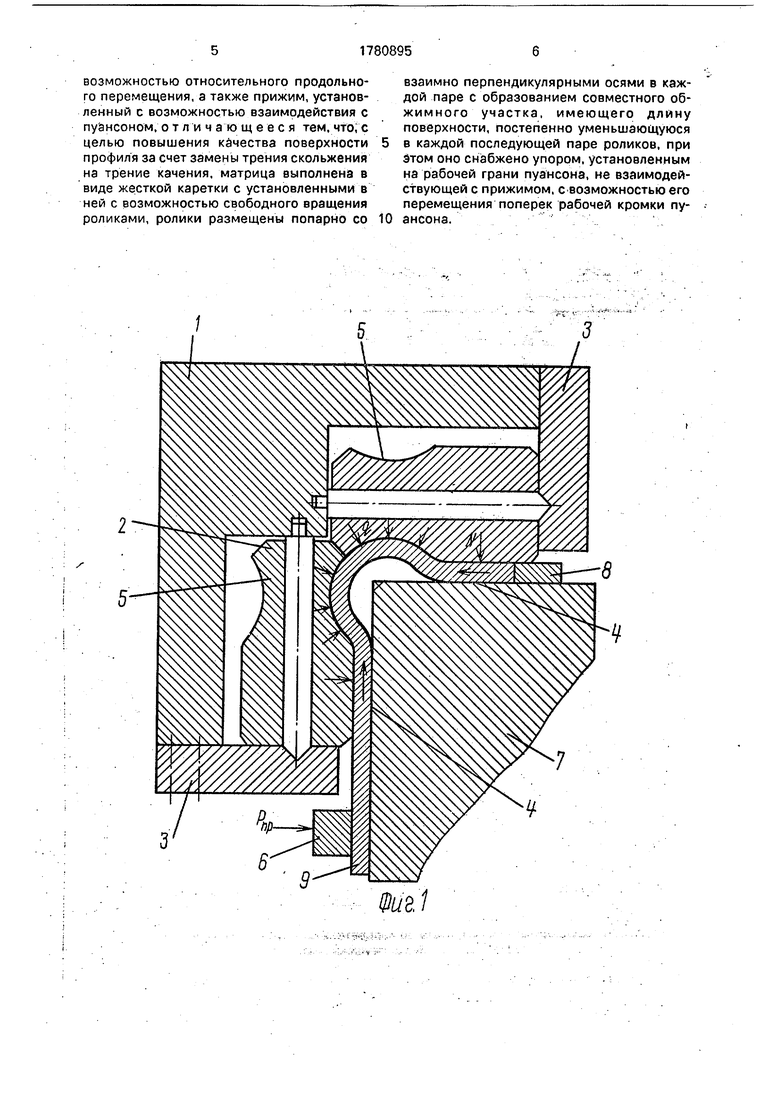

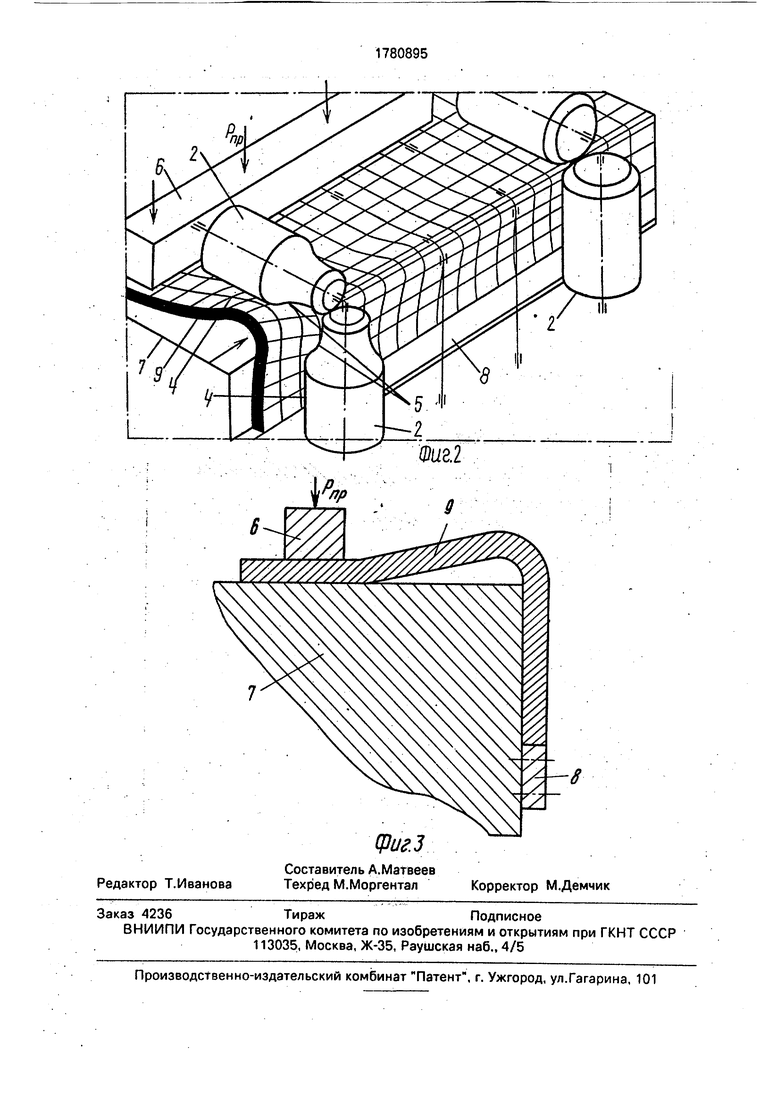

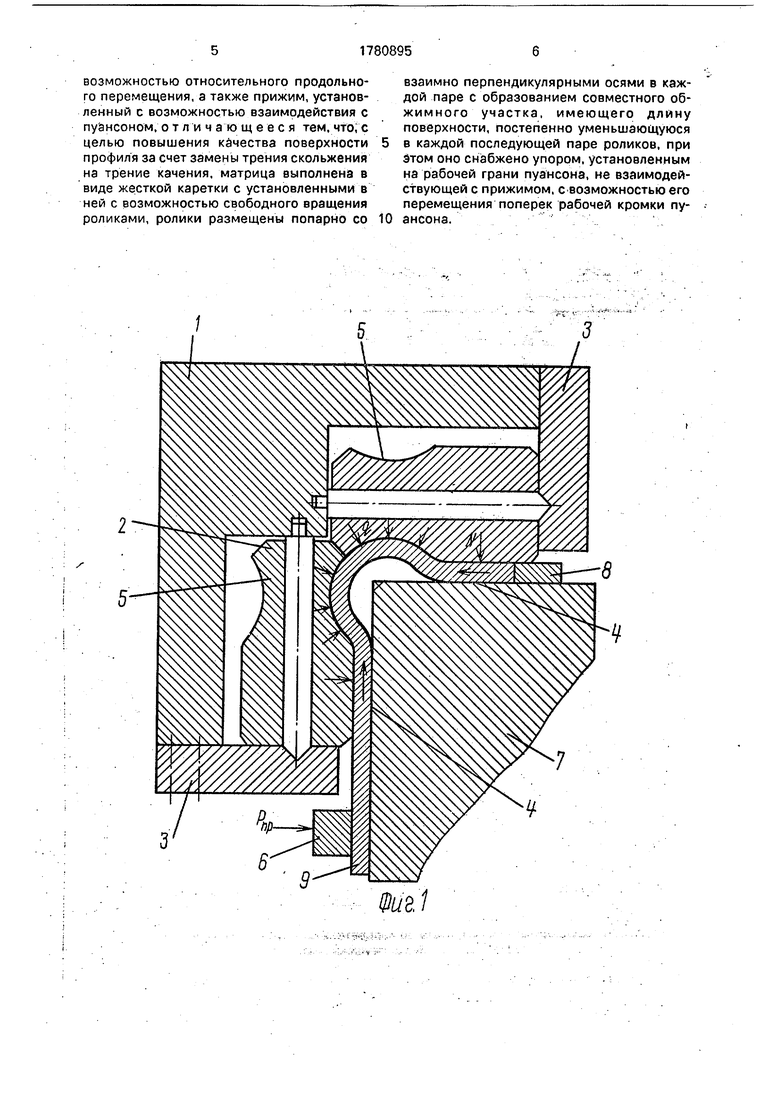

На фиг.1 показано сечение по одной из пар роликов и схема приложения сил к деформируемой заготовке; на фиг.2 - принципиальная схема устройства (каретка и промежуточные пары роликов условно не показаны); на фиг.З - схема исходной установки заготовки на пуансоне.

Устройство для гибки профилей состоит из матрицы 1, выполненной в виде жесткой каретки, в которой размещены несколько роликов 2, установленных попарно с возможностью свободного вращения. Осевое смещение роликов регулируется опорными планками 3, жестко скрепляемыми с корпусом каретки 1. Каждый ролик имеет тормозящий 4 и обжимной 5 участки. Каждая пара роликов устанавливается в каретке таким образом, чтобы их обжимные участки совмещались, образуя совместный обжимной участок. При этом ролики плотно прижимаются друг к другу по опорной фаске. Прижим 6 для заготовки взаимодействует с одной из рабочей грани пуансона 7. На второй рабочей грани пуансона 7 установлен упор 8, имеющий возможность перемещаться поперек рабочей кромки пуансона. Длина рабочей поверхности совместных обжимных участков 5 постепенно уменьшается в каждой последующей паре роликов, принимая в последней паре заданную форму наружной поверхности профиля. Матрица 1 относительно пуансона 7 устанавливается в исходное положение так, чтобы зазор между рабочими гранями пуансона 7 и всеми роликами в зоне тормозящих участков 4 был равен толщине заготовки 9, а совместный обжимной участок 5 охватывал рабочую

кромку пуансона 7.

Заготовка 9, предварительно согнутая на допустимый для данного материала радиус, одной полкой укладывается на пуансон 7 и прижимается к нему усилием РПр

прижима 6 для устранения ее проскальзывания относительно пуансона (фиг.З). При этом вторая полка согнутой заготовки упирается в упор 8. Затем пуансон вместе с прижатой к нему заготовкой, перемещается

усилием Р. вдоль угла гиба, относительно неподвижной матрицы (возможно перемещение матрицы относительно неподвижного пуансона). Тормозящие участки 4 первой пары роликов усилием N плотно прижимают

заготовку к рабочим граням пуансона 7, образуя волну избыточного металла над рабочей кромкой пуансона (фиг.1).

В виду того, что длина рабочей поверхности совместных обжимных участков постепенно уменьшается в каждой последующей паре роликов, образовавшийся избыток металла деформируется под действием нормальных сжимающих напряжений q (фиг.1) постепенно принимая

форму наружной поверхности профиля. Силы трения Т, возникающие на тормозящих участках роликов, препятствуют проскальзыванию заготовки относительно пуансона, В результате в зоне гиба создается благоприятная схема сжимающих напряжений, которая позволяет увеличить толщину материала в зоне гиба и добиться минимального радиуса гибки. Различное сочетание форм рабочей кромке пуансона и обжимного участка последней пары роликов позволяет получать разнообразную форму поперечного сечения профиля в зоне гибки.

После завершения хода пуансона снимают усилие прижима 9, освобождая заготовку, а пуансон 7 возвращают в исходное положение. При этом заготовка вместе с матрицей остаются неподвижными. Затем цикл деформации нового участка заготовки повторяется. Такая постадийная деформация позволяет получать длинномерные профили.

Формула изобретения Устройство для гибки профилей из предварительно согнутой листовой заготовки, содержащее матрицу с тормозящим и обжимным участками и пуансон, выполненный в виде призмы с рабочей кромкой, размещенной в поднутрении матрицы, при этом пуансон и матрица смонтированы с

возможностью относительного продольного перемещения, а также прижим, установленный с возможностью взаимодействия с пуансоном, отличающееся тем, что, с целью повышения качества поверхности профиля за счет замены трения скольжения на трение качения, матрица выполнена в виде жесткой каретки с установленными в ней с возможностью свободного вращения роликами, ролики размещены попарно со

/

3

0

взаимно перпендикулярными осями в каждой паре с образованием совместного обжимного участка, имеющего длину поверхности, постепенно уменьшающуюся в каждой последующей паре роликов, при Этом оно снабжено упором, установленным на рабочей грани пуансона, не взаимодействующей с прижимом, с возможностью его перемещения поперек рабочей кромки пуансона.

Фиг.З

| Штамп для одноугловой гибки профилей | 1986 |

|

SU1368063A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-15—Публикация

1991-06-17—Подача