Изобретение относится к металлообработке, в частности к изготовлению лезвийного инструмента.

Целью предлагаемого изобретения является повышение стойкости инструмента за счет формирования направленных кристаллических структур в режущих зубьях.

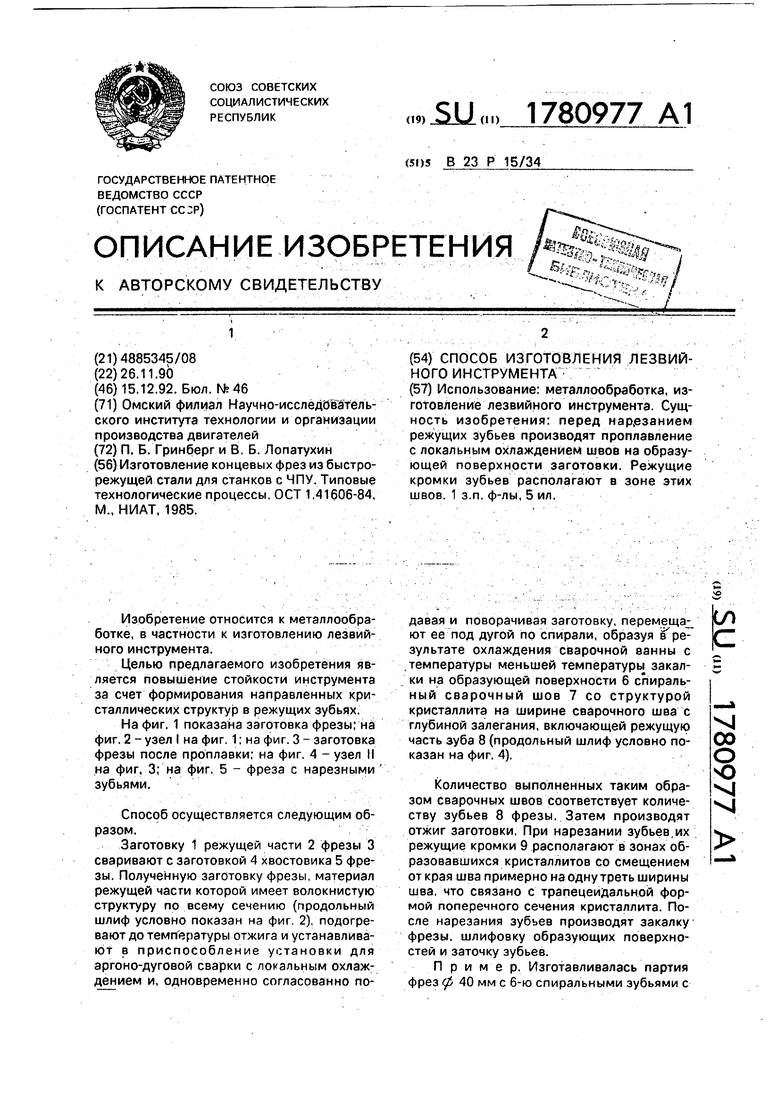

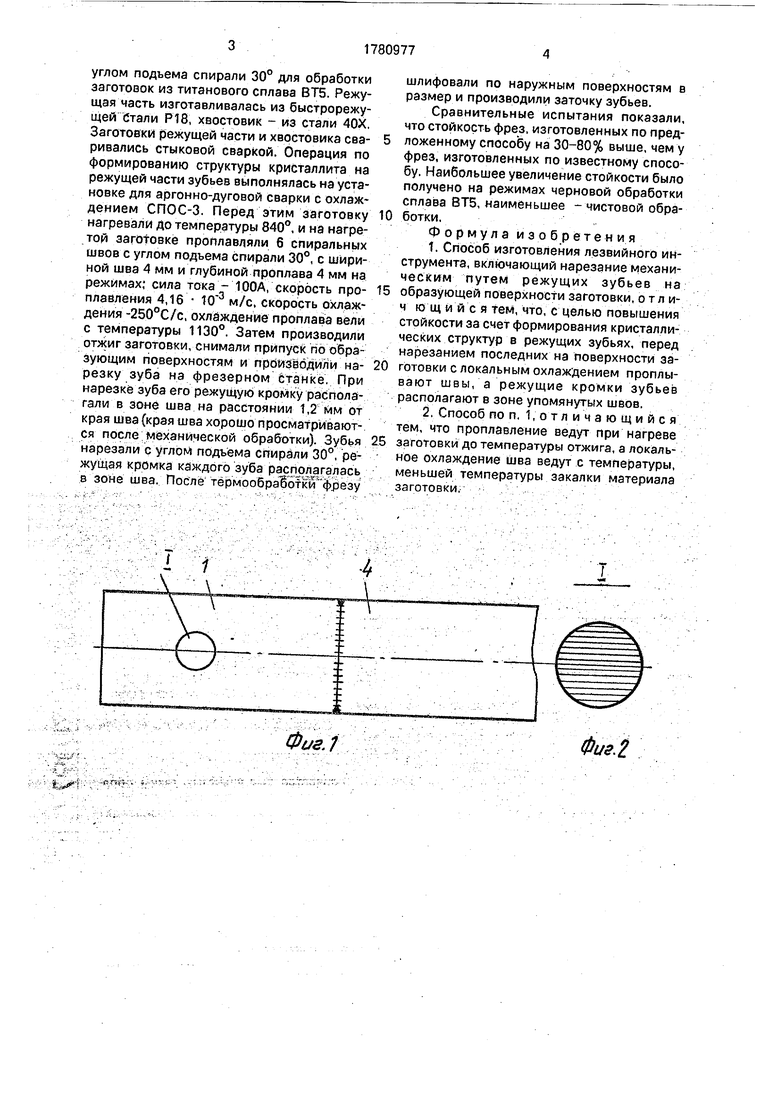

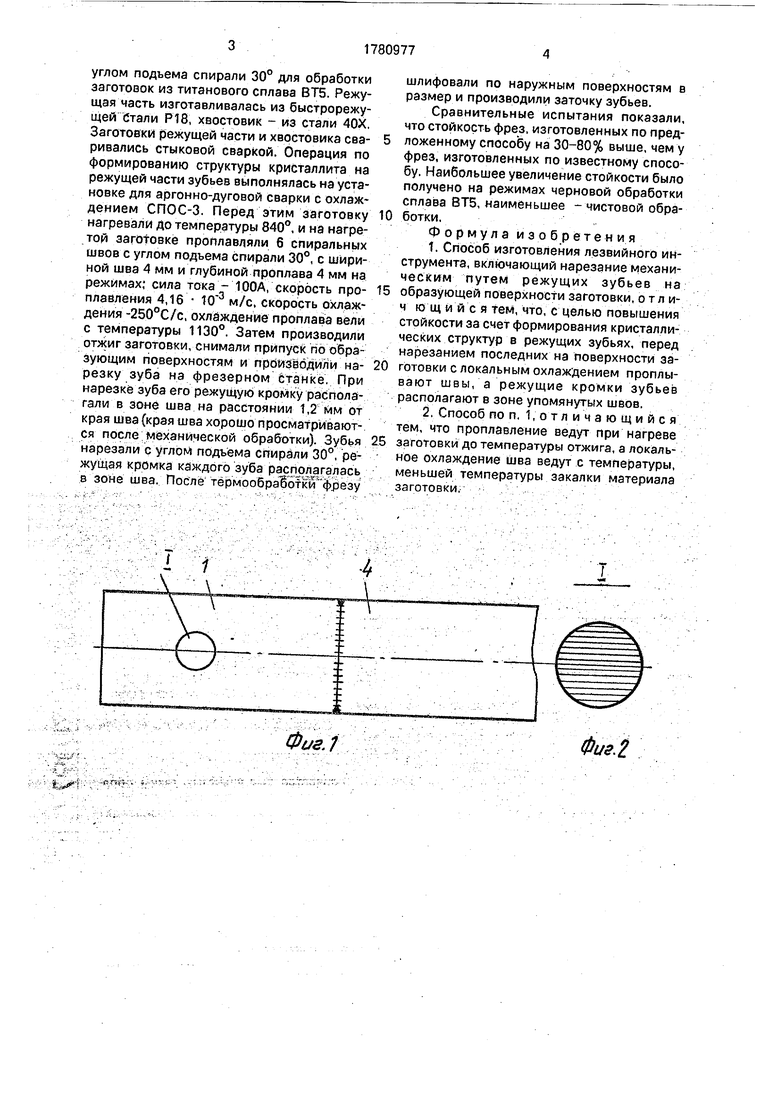

На фиг. 1 показана заготовка фрезы; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - заготовка фрезы после проплавки; на фиг. 4 - узел II на фиг, 3; на фиг. 5 - фреза с нарезными зубьями.

Способ осуществляется следующим образом.

Заготовку 1 режущей части 2 фрезы 3 сваривают с заготовкой 4 хвостовика 5 фрезы. Полученную заготовку фрезы, материал режущей части которой имеет волокнистую структуру по всему сечению (продольный шлиф условно показан на фиг. 2), подогревают до темгГературы отжига и устанавливают в приспособление установки для аргоно-дуговой сварки с локальным охлаждением и, одновременно согласованно подавая и поворачивая заготовку, перемеща ют ее под дугой по спирали, образуя в результате охлаждения сварочной ванны с температуры меньшей температуры закалки на образующей поверхности 6 спиральный сварочный шов 7 со структурой кристаллита на ширине сварочного шва с глубиной залегания, включающей режущую часть зуба 8 (продольный шлиф условно показан на фиг. 4).

Количество выполненных таким образом сварочных швов соответствует количеству зубьев 8 фрезы, Затем производят отжиг заготовки. При нарезании зубьев,их режущие кромки 9 располагают в зонах образовавшихся кристаллитов со смещением от края шва примерно на одну треть ширины шва, что связано с трапецеидальной формой поперечного сечения кристаллита. После нарезания зубьев производят закалку фрезы, шлифовку образующих поверхностей и заточку зубьев.

Пример. Изготавливалась партия фрез (р 40 мм с 6-ю спиральными зубьями с

сл

С

v| С О Ю VI vl

углом подъема спирали 30° для обработки заготовок из титанового сплава ВТ5. Режущая часть изготавливалась из быстрорежущей бтали Р18, хвостовик - из стали 40Х, Заготовки режущей части и хвостовика сва- ривались стыковой сваркой. Операция по формированию структуры кристаллита на режущей части зубьев выполнялась на установке для аргонно-дуговой сварки с охлаждением СПОС-3. Перед этим заготовку нагревали до температуры 840°, и на нагретой заготовке проплавляли б спиральных швов с углом подъема спирали 30°, с шириной шва А мм и глубиной проплава 4 мм на режимах; сила тока - 100А, скорость про- плавления 4,16 м/с, скорость охлаждения -250°С/с, охлаждение проплава вели с температуры 1130°. Затем производили отжиг заготовки, снимали припуск по образующим поверхностям и производили на- резку зуба на фрезерном станке. При нарезке зуба его режущую кромку располагали в зоне шва на расстоянии 1,2 мм от края шва (края шва хорошо просматриваются после механической обработки). Зубья нарезали с углом подъема спирали 30°, режущая кромка каждого зуба располагалась в зоне шва. После термообработки фрезу

шлифовали по наружным поверхностям в размер и производили заточку зубьев.

Сравнительные испытания показали, что стойкость фрез, изготовленных по предложенному способу на 30-80% выше, чем у фрез, изготовленных по известному способу. Наибольшее увеличение стойкости было получено на режимах черновой обработки сплава 8Т5, наименьшее - чистовой обработки.

Формула изобретения

t. Способ изготовления лезвийного инструмента, включающий нарезание механическим путем режущих зубьев на образующей поверхности заготовки, о т л и- ч ю щ и и с я тем, что, с целью повышения стойкости за счет формирования кристаллических структур в режущих зубьях, перед нарезанием последних на поверхности заготовки с локальным охлаждением проплывают швы, а режущие кромки зубьев располагают в зоне упомянутых швов.

2. Способ по п. 1,отличающийся тем, что проплавление ведут при нагреве заготовки до температуры отжига, а локальное охлаждение шва ведут с температуры, меньшей температуры закалки материала заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| Способ изготовления фрез со спиральными зубьями | 1990 |

|

SU1779527A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| Способ оценки свариваемости материала полуфабрикатов | 1987 |

|

SU1479248A1 |

| Способ изготовления многослойных тонколистовых вафельных конструкций из легких сплавов | 1990 |

|

SU1712106A1 |

| Способ изготовления концевого инструмента | 1990 |

|

SU1776511A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123918C1 |

Использование: металлообработка, изготовление лезвийного инструмента. Сущность изобретения: перед нарезанием режущих зубьев производят проплавление с локальным охлаждением швов на образующей поверхности заготовки. Режущие кромки зубьев располагают в зоне этих швов. 1 з.п. ф-лы, 5 ил.

Фиг.1

4

1

:: 1

Ј.

Фие.2

Фие.З

Ж

Фиг4

Фие.З

| Изготовление концевых фрез из быстрорежущей стали для станков с ЧПУ | |||

| Типовые технологические процессы, ОСТ 1.41606-84 | |||

| М., НИАТ, 1985. |

Авторы

Даты

1992-12-15—Публикация

1990-11-26—Подача