со

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| Бетонная смесь | 2023 |

|

RU2813822C1 |

| БЕТОННАЯ СМЕСЬ | 2001 |

|

RU2210552C2 |

| РАСШИРЯЮЩАЯ ДОБАВКА, ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ С УКАЗАННОЙ ДОБАВКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2211194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1992 |

|

RU2085526C1 |

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

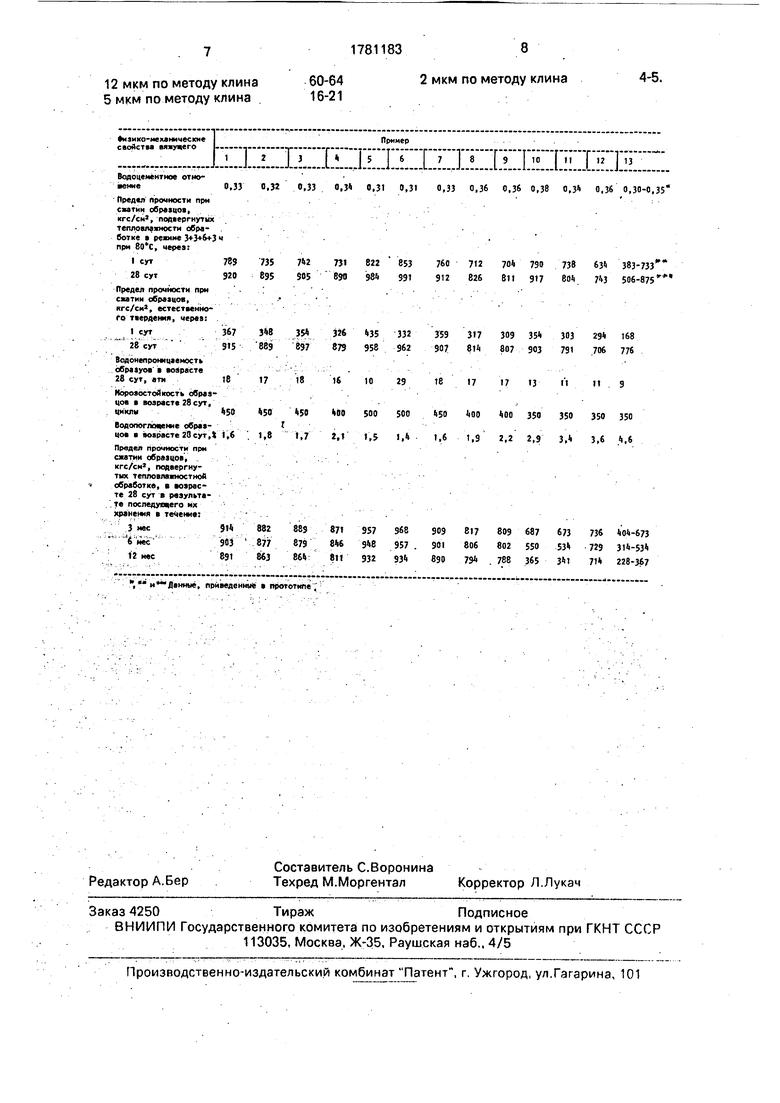

Область применения: строительство и может быть использовано в производстве вяжущего, в частности цемента. Сущность изобретения: способ приготовления вяжущего для бетонной смеси заключается в том, что в портландцементный клинкер или пор- тландцементный клинкер с вводимой при совместном или раздельном помоле 15-50% . минеральной добавкой перед помолом вводят углекислый калий в количестве 1-2 мас.% на 98-99 мас.% клинкера, сепарируют вяжущее по фракциям, мас.%: фр. 40-65 мкм 15-20; фр.12 мкм по методу клина 60-64; фр.5 мкм по методу клина 16-21, и смешивают указанные фракции между собой. Для повышения прочности бетона и снижения его водопоглощения, вяжущее сепарируют по фракциям, мас.%: фр.40-65 мкм 15-20; фр.12 мкм по методу клина 60-64; фр.5 мкм по.методу клина 16-21; фр.2 мкм по методу клина 4-5. Предел прочности образцов после 12 мес хранения составил до 93,4 МПа, водонепроницаемость в возрасте 28 сут составила до 20 эти, морозостойкость до 500 циклов, прочность при сжатии образцов составила до 99,1 МПа, водопоглощение в возрасте 28 сут составило до 1,4%. 1 з.п. ф-лы, 1 табл. сл С

Изобретение относится к области строительства и может быть использовано в производстве вяжущего, в частности, цемента, используемого для приготовления бетонов и растворов.

Известен способ приготовления вяжущего, заключающийся в перемешивании портландцементного клинкера и добавки, представляющей собой продукт-взаимодействия гидроокиси щелочных металлов или алюминия с кислотой, не содержащей фосфора 1.

Ближайшим по технической сущности и достигаемому результату к предлагаемому

является способ получения вяжущего путем помола минерального сырья - портландцементного клинкера, введения при помоле 0,1-1,0 мас.% лигносульфоната кальция и с водой затворения - 0,1-2,0 масс.% углекислого калия. Полученное вяжущее - портландцемент имеет следующий фракционный состав, мас.%:

Фр. 30-200 мкм0,3-1

Фр. 15-30 мкм10-30

Фр. 5-15 мкм .55-75

Фр. менее 5 мкм13-20

Предел прочности при сжатии образцов, изготовленных из раствора 1:3, при

00 CJ

В/Ц 0,30-0,35, подвергнутых тепловлажно- стной обработке в режиме 3 + 3 + 6 + 3 час при 80°С, составил через 1 сут от 383 до 733 кгс/см2, через 28 сут. - от 506 до 875 кгс/см2.

К недостаткам способа относится то, что вышеприведенный фракционный состав вяжущего, полученного по прототипу, представляет собой лишь фракционный анализ, а в промышленных условиях весьма сложно поддерживать технологический режим цементной мельницы, чтобы получать вяжущее строго заданного фракционного состава, так как при любом изменении свойств исходного минерального сырья необходимо каждый раз регулировать технологические параметры цементной мельницы. Сита для сепарации тонкодисперсных фракций цемента в промышленных условиях не применяются. К недостаткам способа по прототипу относится также то, что полученное вяжущее не обладает длительным сроком хранения, так как способно слеживаться и терять при этом активность. Кроме того, вяжущее не обеспечивает сравнительно высокой водонепроницаемости и морозостойкости.

Целью предлагаемого изобретения является увеличение срока хранения вяжущего, повышение водонепроницаемости и морозостойкости бетона.

Поставленная цель достигается тем, что в способе приготовления вяжущего путем помола портландцементного клинкера или портландцементного клинкера с вводимой при совместном или раздельном помоле 15- 50% минеральной добавки и углекислого калия в соотношении 1-2 мас.% на 98-99 мас.% клинкера, вяжущее сепарируют на фракции состава, мас.%:

Фр. 40-65 мкм15-20

Фр. 12 мкм по методу клина 60-64 Фр. 5 мкм по методу клина16-21

и смешивают указанные фракции между собой.

Целью изобретения по п,2 является повышение прочности бетона и снижение его водопоглощения.

Поставленная цель достигается тем, что вяжущее сепарируют на фракции состава, мас.%:

Фр 40-65 мкм15-20

Фр, 12 мкм по методу клина 60-64 Фр. 5 мкм по методу клина16-21

Фр. 2 мкм по методу клина4-5

В качестве минеральной добавки в предлагаемом способе используют природный кварцевый песок, доменный шлак, золу тепловых электростанций и другие добавки.

Пример 1. Портландцементный клинкер совместно с углекислым калием измель- чают в струйной мельнице. Из измельченной смеси портландцементного клинкера и углекислого калия сепарируют фракции следующего состава, мас.%: Фр. 50-50 мкм19

Фр. 12 мкм по методу клина62

Фр. 5 мкм по методу клина19

0 которые затем смешивают, а фракцию 12-50 мкм. возвращают в цикл на домалывание.

Полученное вяжущее имеет следующий состав компонентов, мас.%:

Портландцемент98,5

5 Углекислый калий1,5

Углекислый калий, представляющий собой моноклинные кристаллы, при совместном помоле с портландцементным клинкером легко диспергируется и при по- 0 следующем смешивании фракций равномерно распределяется между частицами получаемого портландцемента. Равномерное распределение микрокристаллов углекислого калия между частицами 5 портландцемента препятствует последним контактировать друг с другом, а поэтому такой портландцемент способен храниться длительное время, не теряя своей активности. Сепарирование и удаление фракции 12- 0 50 мкм из состава портландцемента способствует улучшению структуры цементного камня в строительных растворах и бетонах, в результате чего повышаются водонепроницаемость и морозостойкость. 5 Тепловлажностную обработку образцов из полученного вяжущего проводят в режиме 3 + 3 + 6 + 3 ч при 80°С. Испытания образцов проводят по ГОСТ 310.4-81.

Пример 2. Аналогичен примеру 1 с 0 тем отличием, что в нем сепарируют фракции следующего состава, мас.%:

Фр. 60-65 мкм15

Фр. 12 мкм по методу клина64

Фр. 5 мкм по методу клина21

5 на домалывание в цикл возвращают фракцию 12-60 мкм, а полученное вяжущее имеет следующий состав компонентов, мас.%: Портландцемент98

Углекислый калий2

0 П р и м е р 3. Аналогичен примеру 1 с тем отличием, что в нем сепарируют фракции следующего состава, мас.%:

Фр. 40-45 мкм20

Фр. 12 мкм по методу клина60

5 Фр. 5 мкм по методу клина20,

на домалывание в цикл возвращают фракцию 12-40 мкм, а полученное вяжущее имеет следующий состав компонентов, мае %: Портландцемент98,2

Углекислый калий1 R

Пример 4, Аналогичен примеру 1 с тем отличием, что в нем сепарируют фракции следующего состава, мас.%:

Фр. 50-55 мкм20

Фр. 12 мкм по методу клина64

Фр. 5 мкм по методу клина16,

а полученное вяжущее имеет следующий состав компонентов, мас.%:

Портландцемент99

Углекислый калий1

Пример 5. Аналогичен примеру 1 с тем отличием, что в нем сепарируют фракции следующего состава, мас.%:

Фр. 50-55 мкм17

Фр. 12 мкм по методу клина62

Фр. 5 мкм по методу клина17

Фр. 2 мкм по методу клина4

Пример 6. Аналогичен примеру 1 с тем отличием, что в нем сепарируют фракции следующего состава, мас.%:

Фр. 50-55 мкм16

Фр. 12 мкм по методу клина62

Фр. 5 мкм по методу клина17

Фр. 2 мкм по методу клина5

Пример 7. Аналогичен примеру 1 с тем отличием, что в нем используют в качестве минерального сырья смесь портланд- цементного клинкера и тонкомолотого природного кварцевого песка с удель-ной поверхностью 3800 см2/г, которые подвергают совместному помолу при соотношении компонентов, мас.%:

Портландцементный клинкер85

Тонкомолотый природный кварцевый песок15

Пример 8. Аналогичен примеру 1 с тем отличием, что в нем используют в качестве минерального сырья смесь портланд- цементного клинкера и золы тепловых электростанций, которые подвергают совместному помолу при соотношении компонентов, мас.%:

Портландцементный клинкер50

Зола тепловых электростанций 50 Пример 9. Аналогичен примеру 1-С тем отличием, что в нем используют в качестве минерального сырья портландцемент- ный клинкер и доменный шлак, которые подвергают раздельному помолу. Для этого из смеси совместно измельченных портлан- дцементного клинкера и углекислого калия сепарируют фракции 50-55 мкм и 5 мкм по методу клина, а фракцию 12 мкм по методу клина полностью заменяют тонкоизмельченным доменным шлаком, полученным раздельным помолом. Затем фракции смешивают.

Контрольные примеры

Пример 10. Аналогичен примеру 1 с тем отличием, что в нем углекислый калий не используют.

Пример 11. Аналогичен примеру 1 с 5 тем отличием, что в нем добавку углекислого калия вводят с Водой затворения.

Пример 12. Аналогичен примеру 1 с

тем отличием, что в нем фракцию 15-50 мкм

из портландцемента не удаляют, а портлан0 дцемент получают из смеси следующих

фракций, мас,%:

Фр. 50-55 мкм15

Фр. 12-50 мкм29

Фр. 12 мкм по методу клина42

5 Ф р. 5 мкм по методу клина14

Пример 13 (про прототипу). Портландцементный клинкер измельчают в струйной мельнице до удельной поверхности 5000 см2/г. В процессе измельчения в клйн- 0 кер вводят лигносульфонат кальция в количестве 0,1-1,0% от массы получаемого портландцемента.

Из полученного портландцемента изготавливают образцы. Углекислый калий в ко- 5 личестве 0,1-2,0% от массы портландцемента вводят с водой затворения.

Все образцы формуют из раствора 1:3

(вяжущее:песок), тепловлажностную обра0 ботку проводят в режиме 3 + 3 + 6 + Зчпри

80°С. Образцы изготовляют и испытывают

по ГОСТ 310.4-81.

Физико-механические свойства вяжущего, полученного согласно вышеприведен 5 ным примерам, приведены в нижеследующей таблице.

Формула изобретения

5 хранения вяжущего, повышение водонепроницаемости и морозостойкости бетона, углекислый калий вводят перед помолом в количестве 1-2 мас.% на 98-99 мас.% клинкера, сепарируют вяжущее по фракциям,

0 мас.%:

40-65 мкм -15-20

12 мкм по методу клина60-64

5 мкм по методу клина16-21

и смешивают указанные фракции между со5 бой.

40-65 мкм15-20

Предел прочности при сжатии образцов, кгс/см, подвергнутых теплоалажности обработке режиме 3+3+6+3 ч при , через:

I еут7BJ

28 сут920

Предел прочности при сжатии образцов, кге/см1, естественного твердения, через:

I сут367

28 еут 915

Водонепроницаемость обраауов возрасте 28 сут, ити18

Морозостойкость образцов в возрасте 28 сут, цикли 50

Водопоглоцение образцов, возрасте 28сут,t 1,6

Предел прочности при сжатии образцов, кгс/см1, подвергнутых тепловлажиостнои обработке, мараете 28 сут в результате последующего их хранения в течение:

735 731 822 853 760 712 704 79 73В 634 383-733 ВЭ5 S05 890 98 391 912 626 811 91 80 506-875

ЗЙ 326 35 332 889 897 879 958 962

359 317 309 35 303 29 168 907 81 807 903 791 706 776

1718

16 10

29

18

17

17 13

11

50 50 00 500 500

Г 1,8 1,7 2. 1,5 1,

450 00 00 350 350 350 350 1,6 1,9 2,2 2,9 3, 3,6 ,6

и Данные, приведенные в прототипе ,

359 317 309 35 303 29 168 907 81 807 903 791 706 776

18

17

17 13

11

450 00 00 350 350 350 350 1,6 1,9 2,2 2,9 3, 3,6 ,6

| Патент США Мг 4066469, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Минеральное вяжущее | 1979 |

|

SU833692A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-12-15—Публикация

1990-07-23—Подача