Изобретение относится к прокатному производству, в частности к производству холоднокатаной полосы и ленты на многовалковых станах.

Анализ работы действующих многовалковых станов холодной прокатки показывает, что в большинстве случаев неравномерность распределения межвалковых давлений по ширине полосы компенсируется использованием профилированных промежуточных валков со скосами и врезами. Регулирование плоскостности происходит за счет осевого перемещения промежуточных валков.

Основным недостатком известных валковых узлов является увеличение трудозатрат на профилирование валков, сложная настройка валковой пирамиды осевым перемещением промежуточных валков в процессе прокатки. Кроме того, эффективность использования профилированных валков со

скосами и врезами снижается при прокатке узких полос, и лент.

Известен валковый узел многовалкового стана, содержащий неприводные рабочие валки, опертые на промежуточные с односторонними коническими концами и осевым перемещением, при этом верхняя пара валков имеет конические концы со стороны привода стана, а нижние валки - со стороны перевалки.

Недостатком валкового узла является упругая деформация рабочих валков, вызывающая неравномерное распределение межвалковых давлений по ширине полосы; сложность в настройке валковой пирамиды. Кроме того, в процессе изготовления (термообработки) рабочие валки подвержены термокороблению, что вызывает необходимость дополнительно производить операции по выравниванию профиля валка по длине и увеличивает трудозатраты на изготовление.

сл

С

со

4

О Ч)

Целью изобретения является повышение качества изделия по плоскостности, снижение трудозатрат на изготовление валков.

Это достигается тем, что в валковом узле многовалкового стана с соотношением длины бочки рабочего валка к его диаметру в пределах (8-14), включающем неприводные рабочие и приводные цилиндрические промежуточные валки, устройство осевой фиксации рабочих валков в виде упорных подшипников, рабочие валки выполнены длиной, определяемой зависимостью:

Lp.B. kink2DK3 +(4,81-4,85)- ,

где Lp.B. - общая длина рабочего валка;

ki - коэффициент пропорциональности (ki 0,12-0,123);

k2 - коэффициент использования длины катающейся части рабочего валка (ka - 3,24-3,32);

DK - катающий диаметр рабочего валка;

п - показатель степени (1 и п 3);

Вп - высота наружного кольца упорного подшипника качения; , t

Do диаметр шейки рабочего валка.

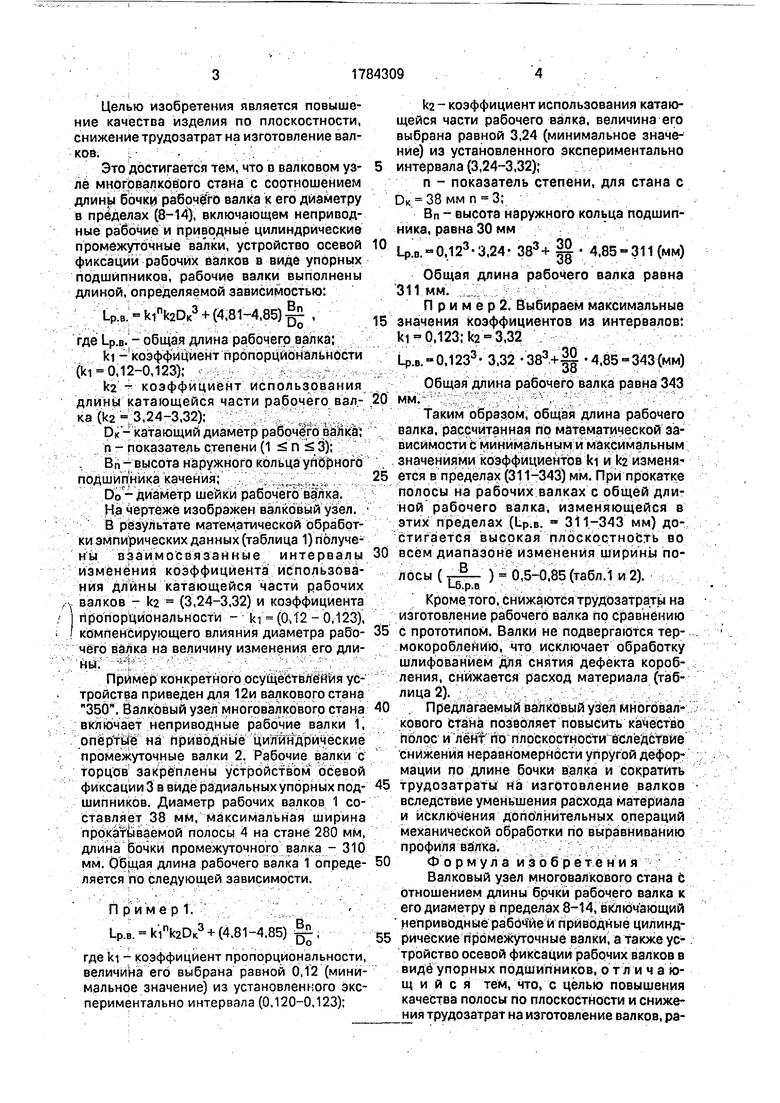

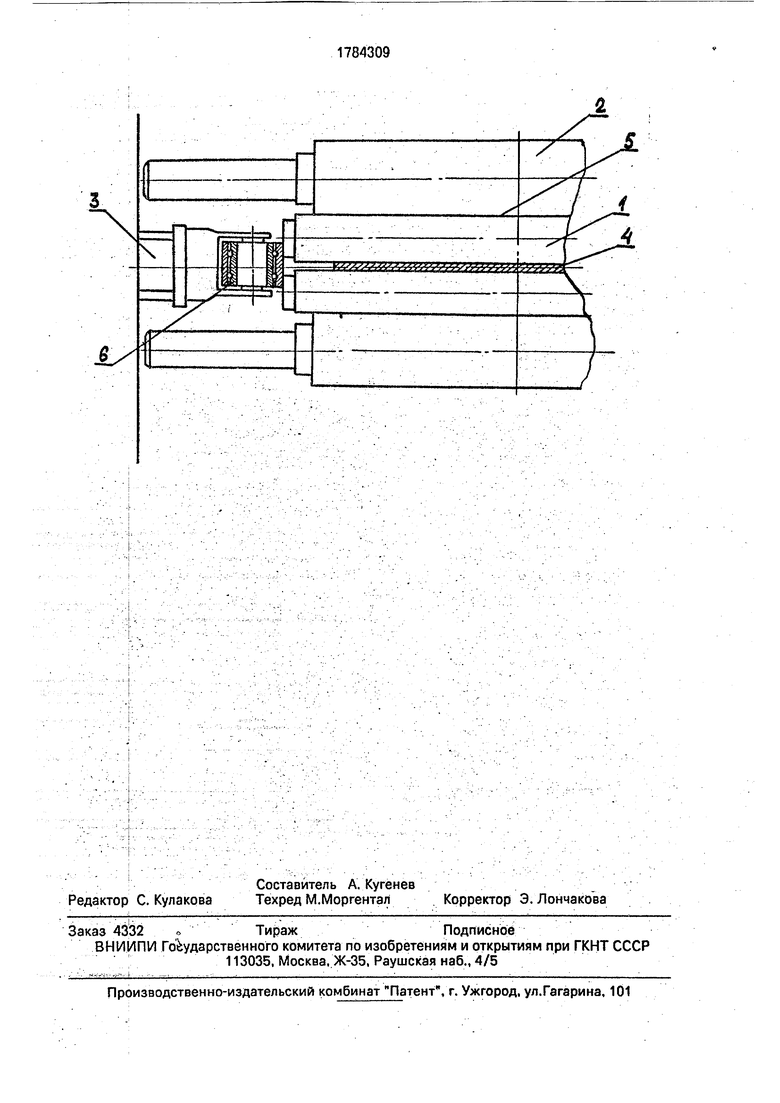

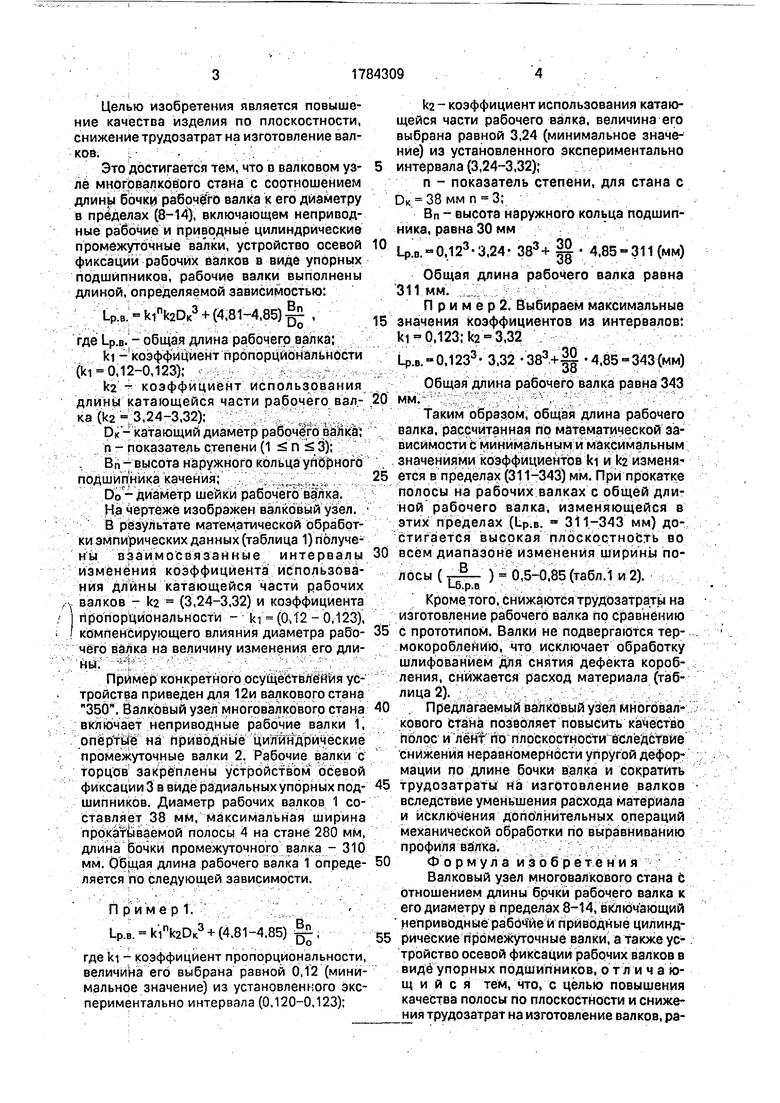

На чертеже изображен валковый узел. В результате математической обработки эмпирических данных (таблица 1) получе- ны взаимосвязанные интервалы изменения коэффициента использования длины катающейся части рабочих валков - ka (3,24-3,32) и коэффициента пропорциональности - ki (ОД2-0,123), компенсирующего влияния диаметра рабочего валка на величину изменения его длины. -J

Пример конкретного осуществления устройства приведен для 12и валкового стана 350. Валковый узел многовалкового стана включает неприводные рабочие валки 1, опертое на приводные цилиндрические промежуточные валки 2. Рабочие валки с торцов закреплены устройством осевой фиксации 3 в виде радиальных упорных подшипников. Диаметр рабочих валков 1 составляет 38 мм, максимальная ширина прокаУываемой полосы 4 на стане 280 мм, длина бочки промежуточного валка - 310 мм. Общая длина рабочего валка 1 определяется по следующей зависимости.

Пример.

LP в. - kink2DK3 + (4.81-4.85) j ,

где ki - коэффициент пропорциональности, величина его выбрана равной 0,12 (минимальное значение) из установленного экспериментально интервала (0,120-0,123);

0

k2 - коэффициент использования катающейся части рабочего валка, величина его выбрана равной 3,24 (минимальное значение) из установленного экспериментально интервала (3,24-3,32);

п - показатель степени, для стана с DK 38 мм п 3;

Вп - высота наружного кольца подшипника, равна 30 мм

)3.. ооЗ, 30

Lp.e,-0,,24 №+ Л 4,85-311 (мм)

Общая длина рабочего валка равна 311 мм.

П р и м е р 2. Выбираем максимальные 5 значения коэффициентов из интервалов: ki - 0,123; k2 3,32

Lp.B.-0,1233- 3,32 -383+|| -4,85 343(мм)

Общая длина рабочего валка равна 343

0 мм.

Таким образом, общая длина рабочего валка, рассчитанная по математической зависимости с минимальным и максимальным значениями коэффициентов ki и k2 изменя5 ется в пределах (311-343) мм. При прокатке полосы на рабочих валках с общей длиной рабочего валка, изменяющейся в этих пределах (Lp.B. 311-343 мм) достигается высокая плоскостность во

0 всем диапазоне изменения ширины полосы (т-2- ) - 0,5-0,85 (табл.1 и 2).

МЗ.р.в

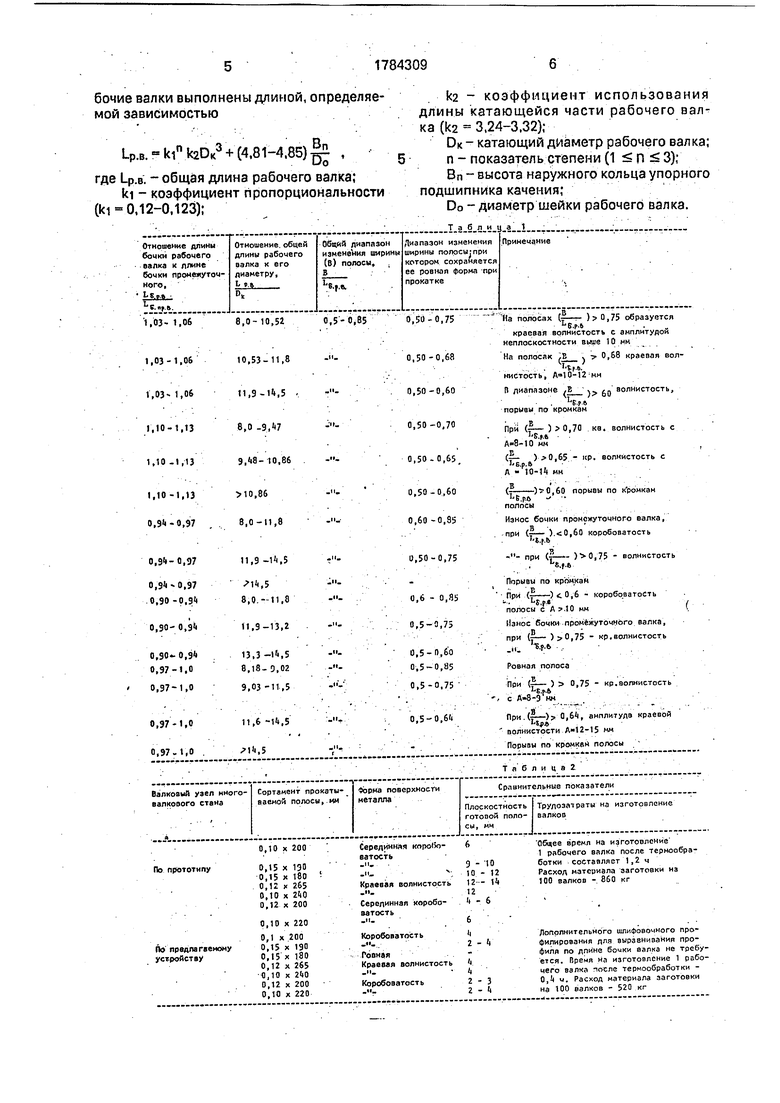

Кроме того, снижаются трудозатраты на изготовление рабочего валка по сравнению

5 с прототипом. Валки не подвергаются термокороблению, что исключает обработку шлифованием для снятия дефекта коробления, снижается расход материала (таблица 2).

0 Предлагаемый валковый узел многовалкового стана позволяет повысить качество полос и лент по плоскостности вследствие снижения неравномерности упругой деформации по длине бочки валка и сократить

5 трудозатраты на изготовление валков вследствие уменьшения расхода материала и исключения дополнительных операций механической обработки по выравниванию профиля валка.

0 Формула изобретения

Валковый узел многовалкового стана с отношением длины бочки рабочего валка к его диаметру в пределах 8-14, включающий неприводные рабочие и приводные цилинд5 рические промежуточные валки, а также устройство осевой фиксации рабочих валков в виде упорных подшипников, отличающийся тем, что, с целью повышения качества полосы по плоскостности и сниження трудозатрат на изготовление валков, рабочие валки выполнены длиной, определяемой зависимостью

Lp.B, kink2DK3 + (4,81-4,85) lu ,

UQ

где Lp.B. - общая длина рабочего валка;

ki - коэффициент пропорциональности (ki - 0,12-0,123);

k2 - коэффициент использования длины катающейся части рабочего валка (k2 3,24-3,32);

DK - катающий диаметр рабочего валка;

п - показатель степени (1 п 3);

Вп - высота наружного кольца упорного подшипника качения;

Do - диаметр шейки рабочего валка.

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковый комплект многовалкового стана | 1988 |

|

SU1546185A1 |

| Валковый узел многовалкового стана | 1982 |

|

SU1068188A1 |

| Валковый узел многовалковой прокатной клети | 1989 |

|

SU1773515A1 |

| Валковый узел | 1990 |

|

SU1782683A1 |

| Прокатный стан | 1977 |

|

SU659218A1 |

| Способ непрерывной прокатки и непрерывный многоклетьевой стан для его осуществления | 2015 |

|

RU2614974C1 |

| НЕРЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОКАТКИ ТОНКИХ И ТОНЧАЙШИХ ЛЕНТ | 2004 |

|

RU2254945C1 |

| Способ горячей прокатки полос из алюминия и его сплавов | 1988 |

|

SU1570809A1 |

| Многовалковая система прокатной клети | 1986 |

|

SU1375365A1 |

| Устройство для регулирования прогиба прокатного валка многовалкового стана | 1987 |

|

SU1447447A1 |

Использование: холодная прокатка полосы и ленты на многовалковых станах. Сущность изобретения: валковый узел включает непризодные рабочие валки с отношением длины бочки валка к его диаметру в пределах 8-14, приводные цилиндрические, промежуточные валки и устройство осевой фиксации рабочих валков в виде упорных подшипников. Длину рабочих валков определяют по математической зависимости. 1 ил., 2 табл.

| ОПОРНЫЙ ВАЛОК КЛЕТИ КВАРТО | 0 |

|

SU381436A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Когос A.M | |||

| Механическое оборудование волочильных и лентопрокатных цехов | |||

| М.: Металлургия, 1964, с.238-240. | |||

Авторы

Даты

1992-12-30—Публикация

1990-08-09—Подача