Изобретение относится к термической обработке деталей.

Целью изобретения является повышение качества закалки путем повышения точности центровки. ,

Поставленная цель достигается тем, что центрирующее устройство выполнено в виде соосно установленных нижней тарели с направляющими в виде втулок и копиром и верхней тэрели с центральным отверстием, с установленными на ней упорами и закрепленными на нижней поверхности подпружиненными колонками, взаимодействующими с втулками и кулачками.

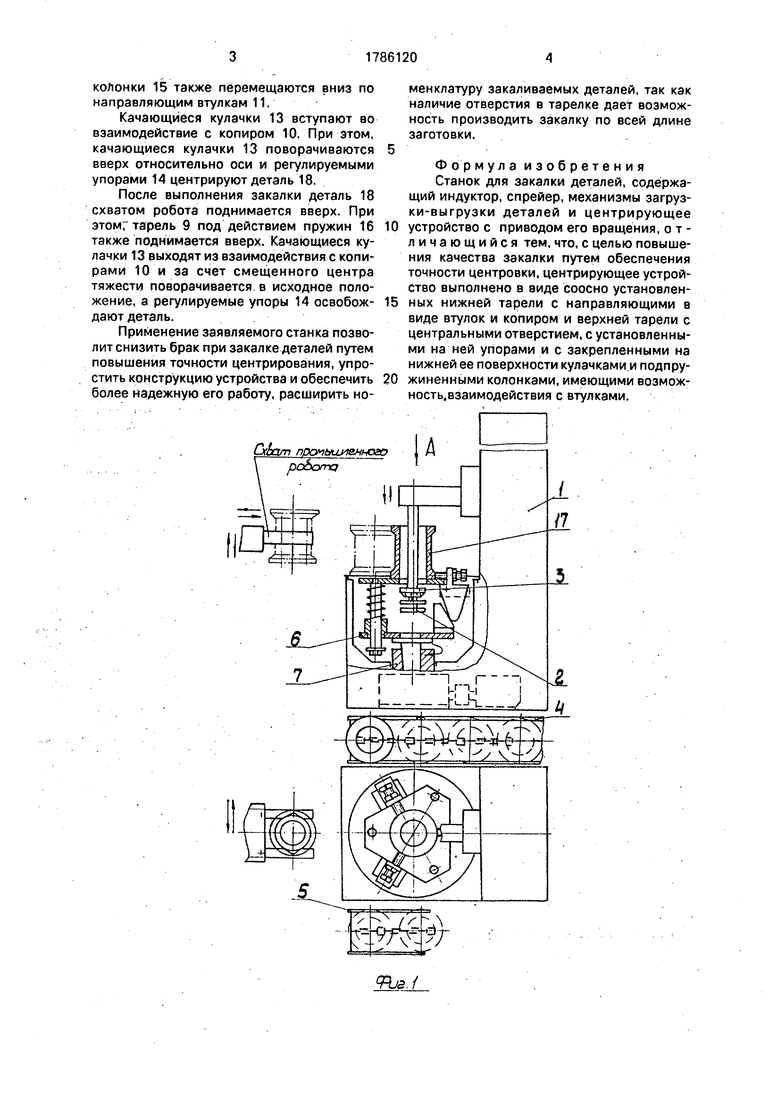

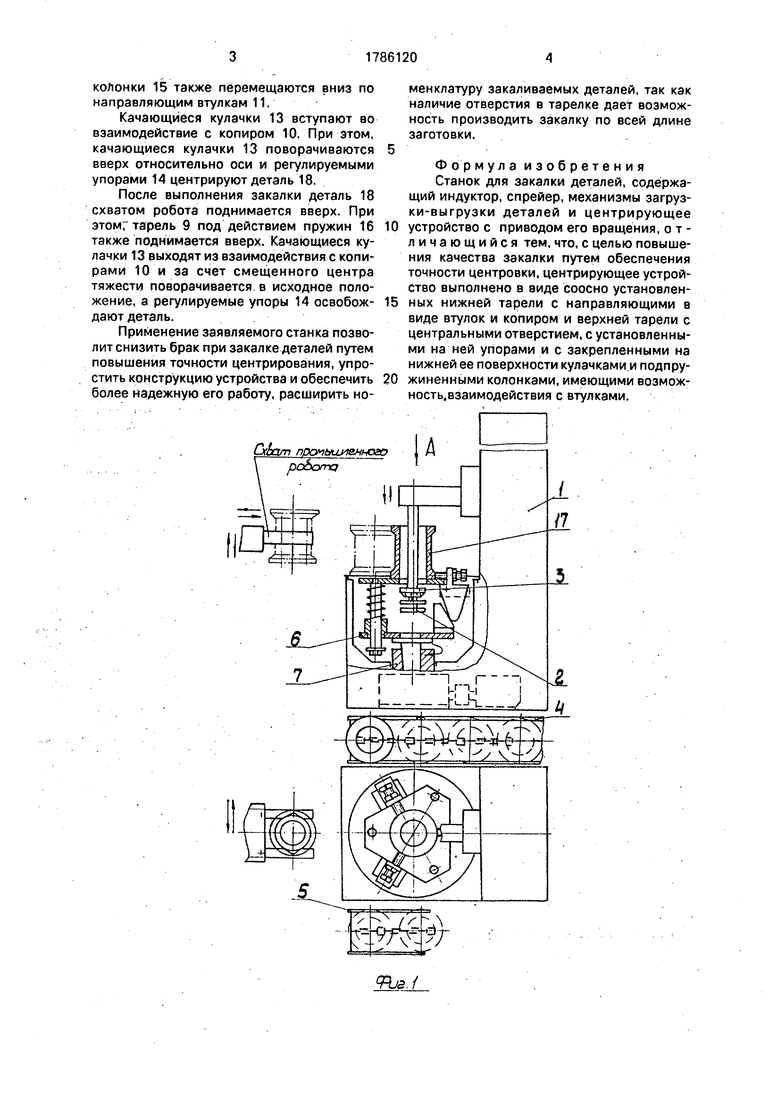

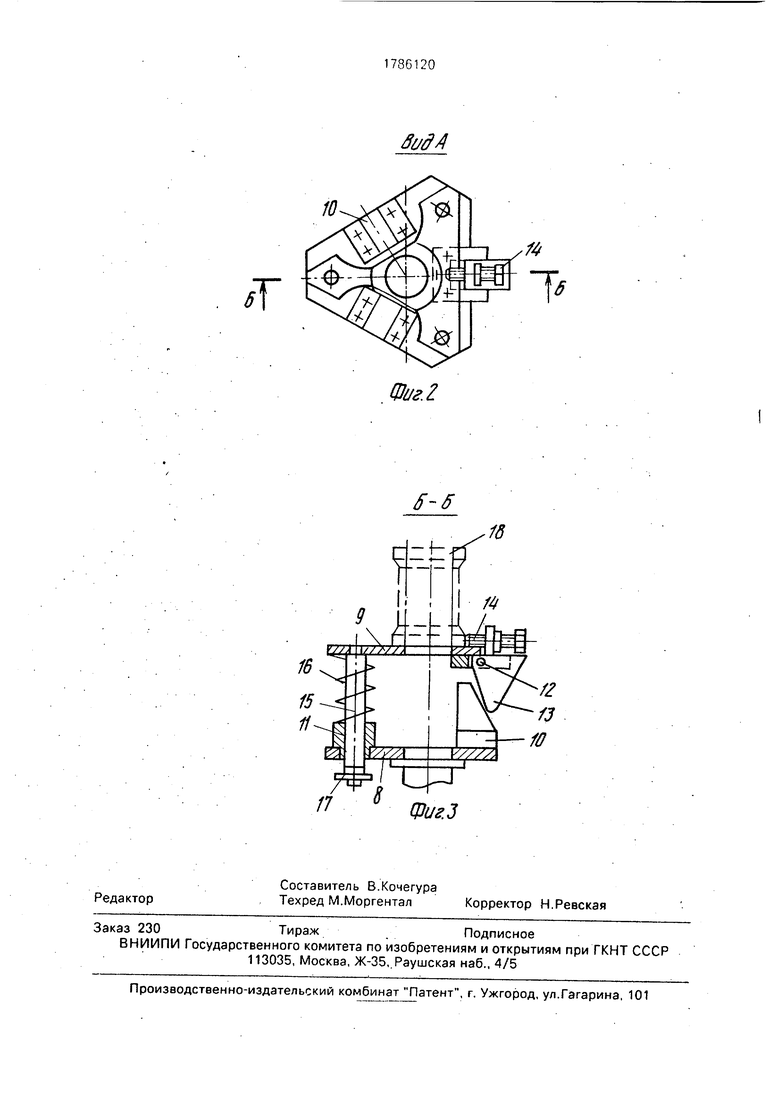

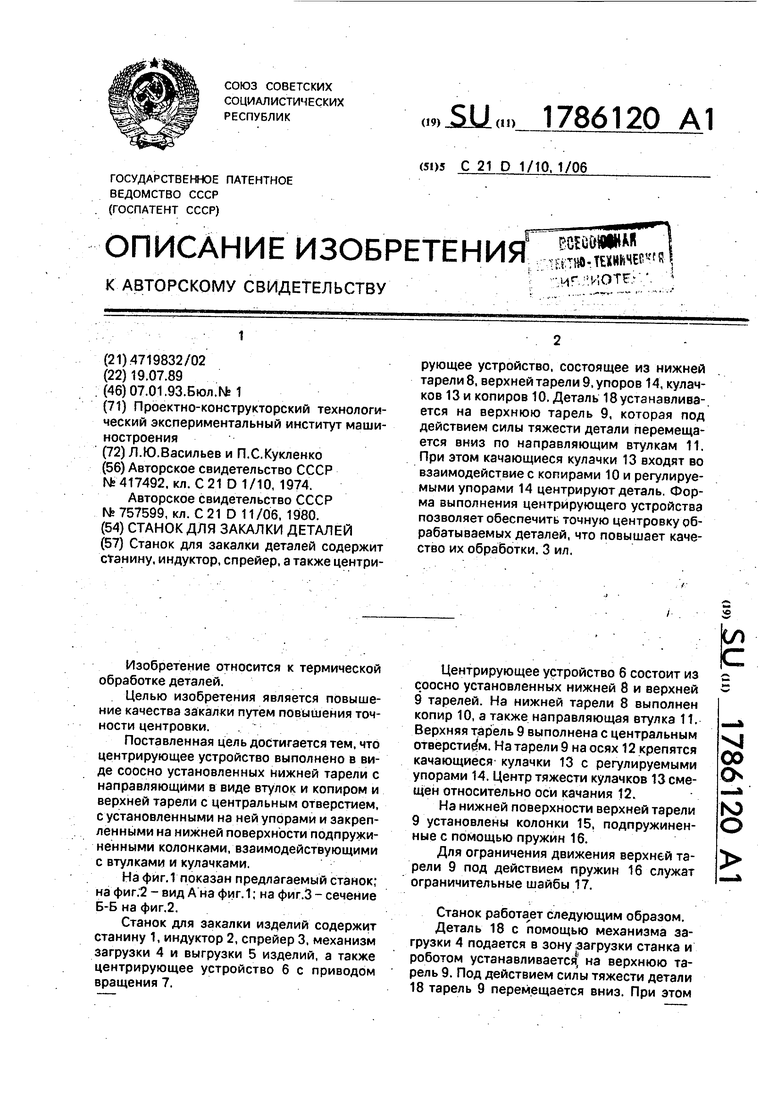

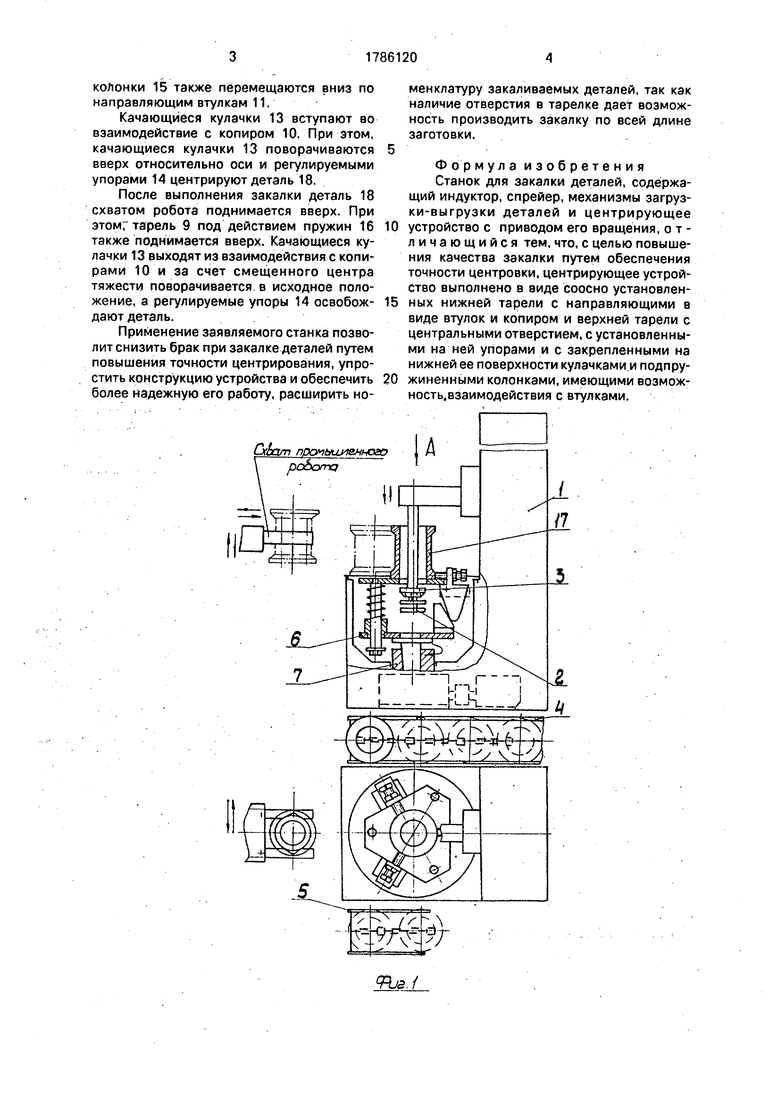

На фиг. 1 показан предлагаемый станок; нафиг.2 -вид А на фиг. 1; на фиг.З - сечение Б-Б на фиг.2.

Станок для закалки изделий содержит станину 1, индуктор 2, спрейер 3, механизм загрузки 4 и выгрузки 5 изделий, а также центрирующее устройство 6 с приводом вращения 7.

Центрирующее устройство 6 состоит из соосно установленных нижней 8 и верхней 9 тарелей. На нижней тарели 8 выполнен копир 10, а также направляющая втулка 11. Верхняя тарель 9 выполнена с центральным отверстием. На тарели 9 на осях 12 крепятся качающиеся кулачки 13 с регулируемыми упорами 14. Центр тяжести кулачков 13 смещён относительно оси качания 12.

На нижней поверхности верхней тарели 9 установлены колонки 15, подпружиненные с помощью пружин 16.

Для ограничения движения верхней тарели 9 под действием пружин 16 служат ограничительные шайбы 17.

Станок работает следующим образом.

Деталь 18 с помощью механизма загрузки 4 подается в зону загрузки станка и роботом устанавливается на верхнюю тарель 9. Под действием силы тяжести детали 18 тарель 9 перемещается вниз. При этом

ел

с

XI

со о

а

to о

колонки 15 также перемещаются вниз по направляющим втулкам 11.

Качающиеся кулачки 13 вступают во взаимодействие с копиром 10. При этом, качающиеся кулачки 13 поворачиваются вверх относительно оси и регулируемыми упорами 14 центрируют деталь 18.

После выполнения закалки деталь 18 схватом робота поднимается вверх. При этомг тарель 9 под действием пружин 16 также поднимается вверх. Качающиеся кулачки 13 выходят из взаимодействия с копирами 10 и за счет смещенного центра тяжести поворачивается в исходное положение, а регулируемые упоры 14 освобож- дают деталь.

Применение заявляемого станка позволит снизить брак при закалке деталей путем повышения точности центрирования, упростить конструкцию устройства и обеспечить более надежную его работу, расширить номенклатуру закаливаемых деталей, так как наличие отверстия в тарелке дает возможность производить закалку по всей длине заготовки.

Формула изобретения Станок для закалки деталей, содержащий индуктор, спрейер, механизмы загрузки-выгрузки деталей и центрирующее устройство с приводом его вращения, отличающийся тем, что, с целью повышения качества закалки путем обеспечения точности центровки, центрирующее устройство выполнено в виде соосно установленных нижней тарели с направляющими в виде втулок и копиром и верхней тарели с центральными отверстием, с установленными на ней упорами и с закрепленными на нижней ее поверхности кулачками.и подпружиненными колонками, имеющими возмож- ность.взаимодействия с втулками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок - автомат для закалки цилиндрических деталей | 1990 |

|

SU1786199A1 |

| Станок для закалки деталей с нагревом токами высокой частоты | 1989 |

|

SU1808877A1 |

| Станок для закалки изделий | 1977 |

|

SU655731A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

| Станок для закалки деталей | 1975 |

|

SU739112A1 |

| Станок для индукционной закалки длинномерных изделий | 1984 |

|

SU1254033A1 |

| Станок для формования и закалки деталей с нагревом токами высокой частоты | 1973 |

|

SU518524A1 |

| Устройство для термической обработки цилиндрических деталей | 1982 |

|

SU1090731A1 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

Станок для закалки деталей содержит станину, индуктор, спрейер, а также центрирующее устройство, состоящее из нижней тарели 8, верхней тарели 9, упоров 14, кулачков 13 и копиров 10. Деталь 18устанавлива-. ется на верхнюю тарель 9, которая под действием силы тяжести детали перемещается вниз по направляющим втулкам 11. При этом качающиеся кулачки 13 входят во взаимодействие с копирами 10 и регулируемыми упорами 14 центрируют деталь. Форма выполнения центрирующего устройства позволяет обеспечить точную центровку обрабатываемых деталей, что повышает качество их обработки. 3 ил.

ЧЪа.{

6е/д4

| 1971 |

|

SU417492A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 757599, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-07—Публикация

1989-07-19—Подача