Изобретение относится к литейному производству и может быть использовано в автоматических формовочных и литейных линиях.

Известно подъемно-транспортное устройство, применяемое в литейной линии для протяжки моделей, содержащее смонтированную на рольганге раму с кареткой и механизмом ее горизонтального перемещения, механизм подъема с траверсами-захватами.

В этом устройстве не обеспечиваются оптимальные условия протяжки, т.е. плавное наращивание скорости подъема опоки, что приводит к некачественной протяжке, и используются механизмы, требующие переключения их на разные скорости при наличии множества устройств обратной связи, что усложняет конструкцию и увеличивает продолжительность цикла.

Известен также подъемно-транспортный механизм, входящий в состав автоматической литейной линии В715, содержащий

опорную раму с кареткой и механизмом ее горизонтального перемещения, механизм подъема, включающий в себя штанги с траверсами, связанными с шестернями двух приводных валов, привод подъема.

Недостатком данного устройства является то, что в нем привод подъема выполнен в виде пнёвмоцилиндра с демпфирующим устройством, обеспечивающим режим протяжки. Однако, из-за изменений режимов в пневмосистеме работа цилиндра не обеспечивает необходимой плавности наращивания скорости подъема. При этом необходимо наличие следящих систем для обеспечения разной скорости движения. К тому же, наличие гибкой связи между траверсами и шестернями приводных валов затрудняет управление режимом скоростей протяжки. Выполнение привода горизонтального перемещения от двух пневмоци- линдров усложняет конструкцию устройства, затрудняет возможность измеXI

со

XI

о ел

00

нения скорости перемещения, ухудшает условия эксплуатации.

Цель изобретения - упрощение конструкции и уменьшение брака форм за счет обеспечения оптимального скоростного режима протяжки формы.

Для достижения этого в подъемно- транспортном устройстве, содержащем раму.с кареткой, приводной в горизонтальной плоскости, механизм подъ- ем а рпркй, состоящий из штанг с траверсами, связанными с шестернями двух приводных валов, приводные валы механизма подъема связаны с траверсами посредствомшарнирно-рычажногомеханизма, состоящего по меньшей мере из трех звеньев, одно из которых представляет собой кривошип, закрепленный на конце приводного вала, а остальные установлены с возможностью охвата приводного вала, причем на кривошипе выполнены опорные боковые поверхности для фиксации положения звеньев.

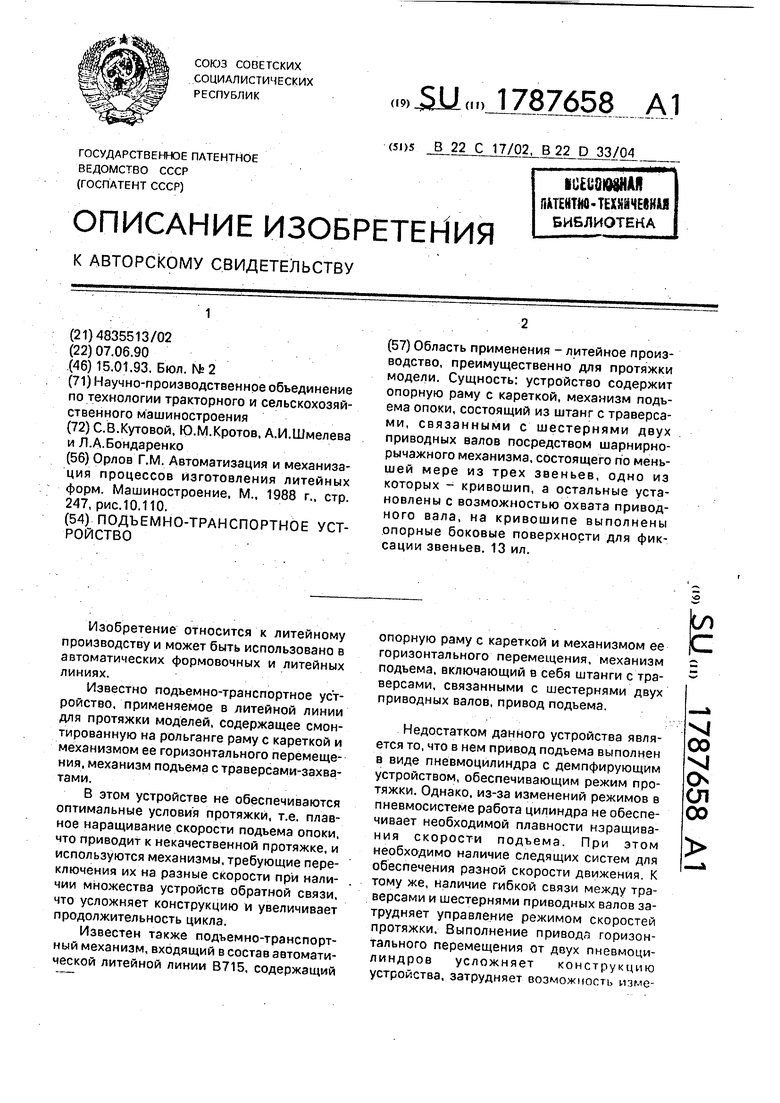

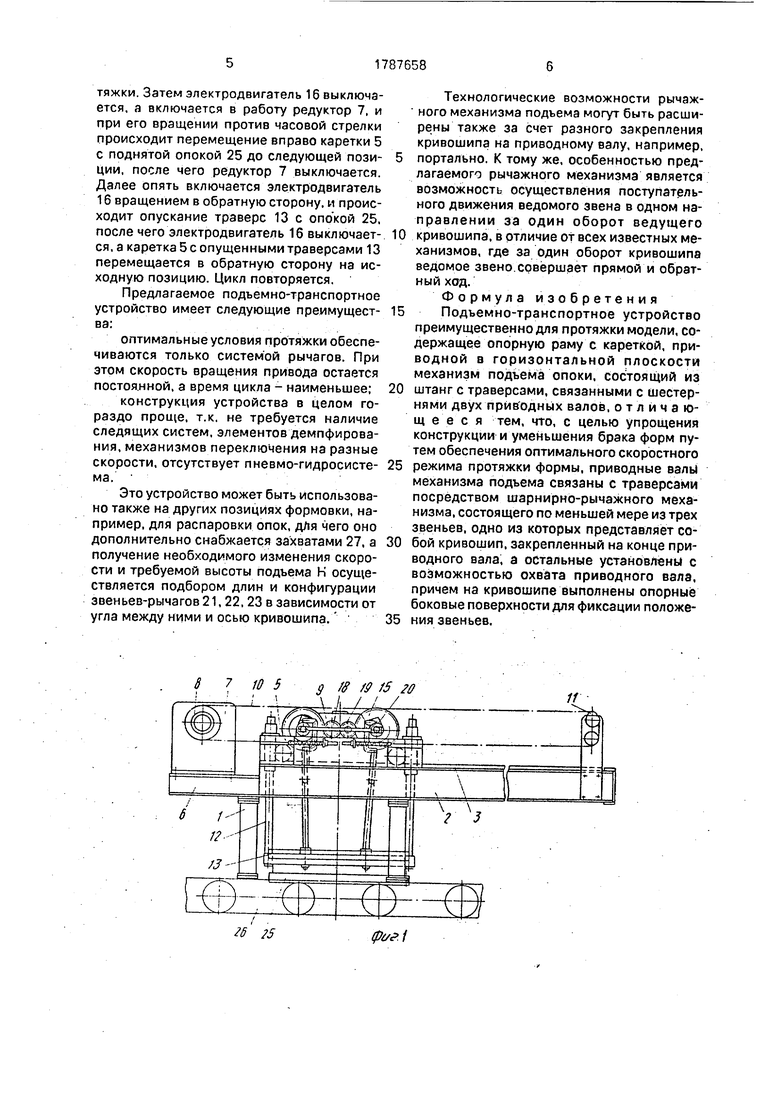

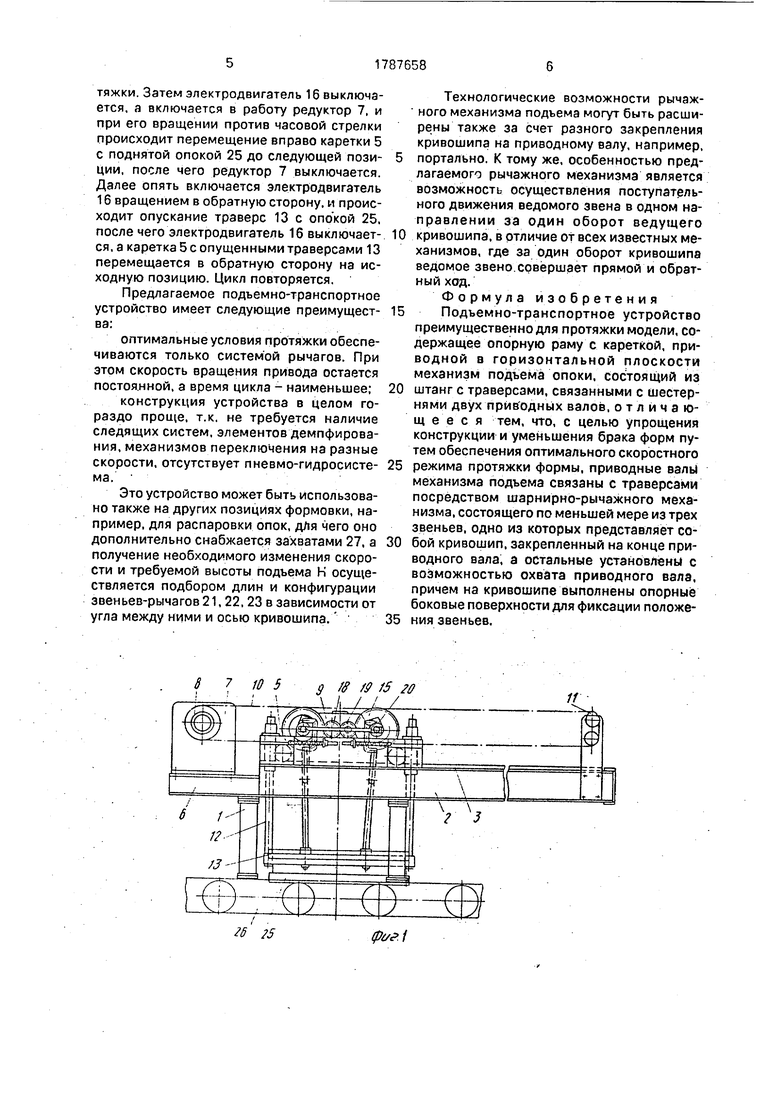

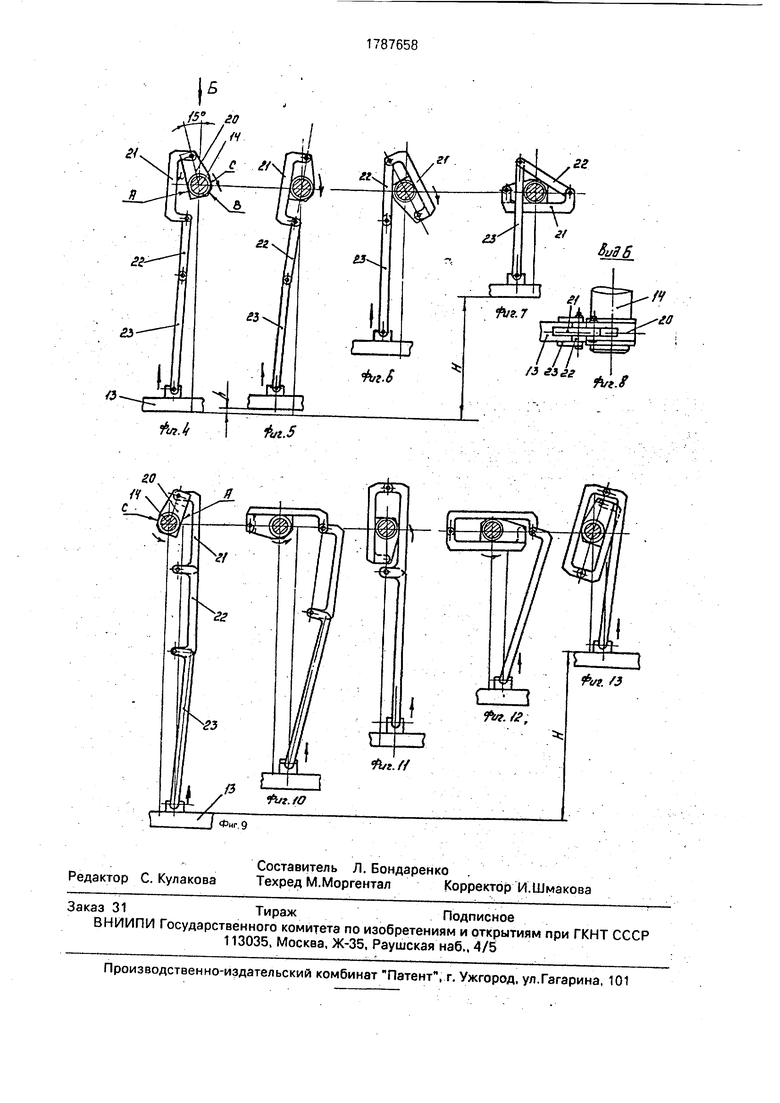

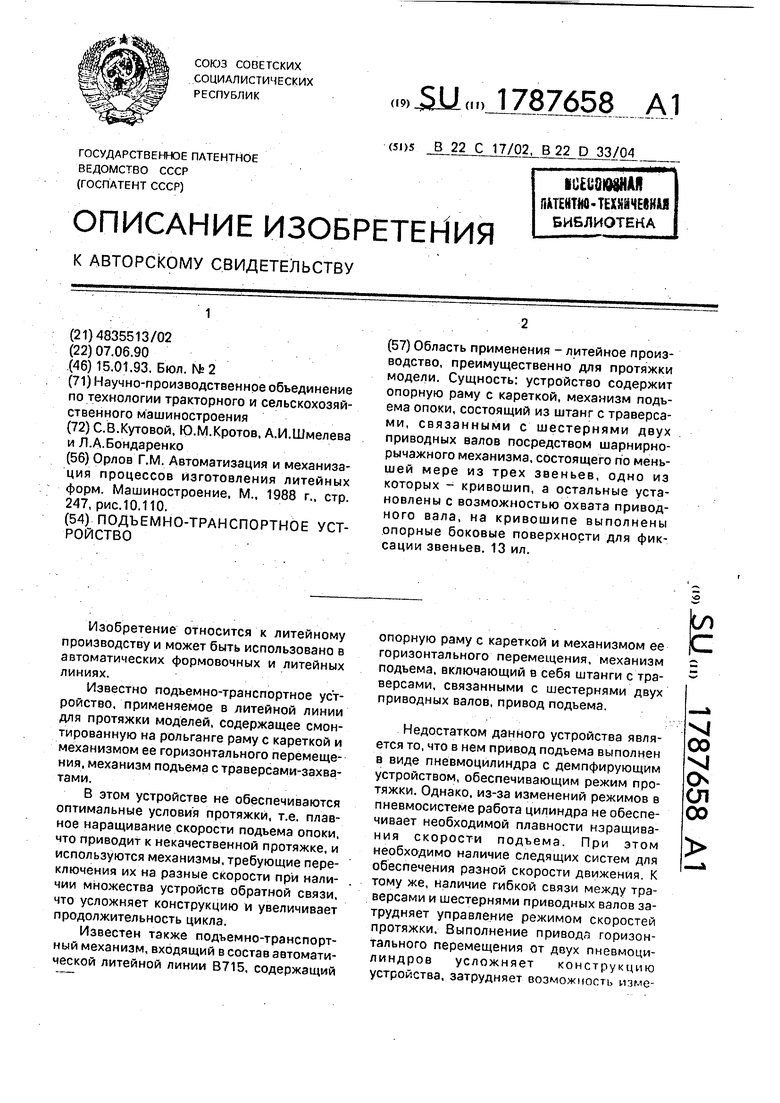

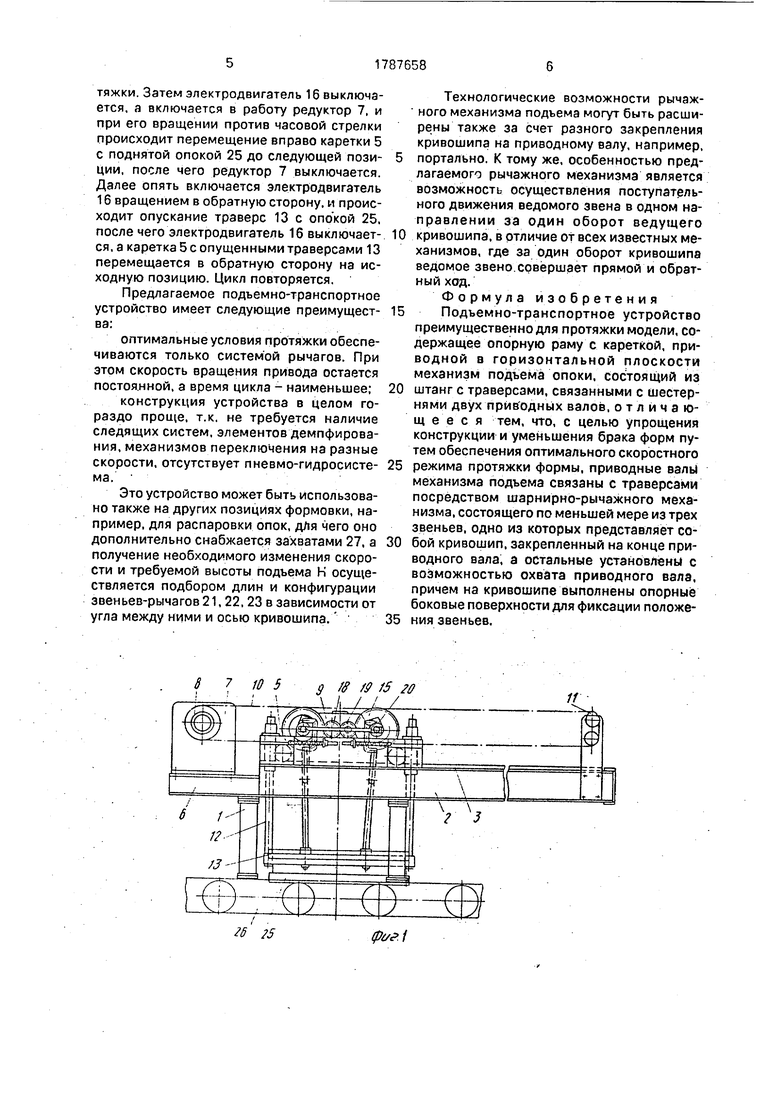

На фиг.. 1 представлено устройство, общий вид спереди; на фиг.2 - то же, вид сбоку; на фиг.З - разрез А-А на фиг.2 (показывающий вариант конструктивного выполнения рычагов механизма подъема при распаровке); на фиг.4-7 - несколько положений рычажного механизма подъема при протяжке; на фиг.8 - вид по стрелке Б на фиг.4 (показывающий вид сверху на шар- нирно-рычажный механизм); на фиг.9-13 - несколько положений шарнирно-рычажного механизма при распаровке.

Подъёмно-транспортное устройство содержит опоры 1, на которых укреплена рама .2. На ее горизонтальных направляющих 3 с помощью роликов 4 установлена каретка 5. На кронштейне 6 установлен редуктор 7 со звездочкой 8 горизонтального перемещения каретки 5. Со стороны звездочки 8 на каретке 5 закреплены подпружиненные упоры 9, к которым прикреплены концы це: пи 10, натянутой на звездочку 8 редуктора и на натяжные звездочки 11, установленные на конце рамы 2. По обеим сторонам каретки 5 вертикально установлены две пары штанг 12, на концах которых закреплены траверсы 1.3, и два горизонтальных приводных вала 14, снабженных шестернями 15. Сверху на каретке 5 установлен электродвигатель 16 с редуктором 17, которые посредством шестерен 18, 19 взаимодействуют с шестернями 15. На конце валов 14 закреплены кривошипы 20, к каждому из которых шарнирно присоединены подвижные в вертикальной плоскости звенья: рычаг в форме скобы 21, рычаг 22 и тяга 23, нижний конец которой шарнирно прикреплен к траверсе

13. Поверхность кривошипа 20 выполнена такой формы, при которой его боковые поверхности А, В, С являются фиксирующими опорами для рычагов 21, 22 при повороте

. вала 14. Длина и форма звеньев 21. 22, 23 подбирается в зависимости от необходимой высоты и скорости подъема траверс 13. Траверсы 13 снабжены планками 24 для взаимодействия с переносимой опокой 25,

0 находящейся на рольганге 26.

Подъемно-транспортное устройство работает следующим образом.

В исходном положении устройства каретка 25 находится слева над позицией про5 тяжки. При этом траверсы 13 опущены, для чего ось кривошипа 20 установлена под уг- .лом 15° к вертикали, а рычаг 21 составляет с поверхностью А кривошипа 20 некоторый угол. Опока 25 с моделью по рольгангу

0 26 поступает на позицию протяжки, -попадая своими пазами между планками 24 траверс 13. Включается электродвигатель 16 с редуктором 17 и посредством шестерен 18, 19 начинают свое вращение в противопо5 ложные стороны шестерни 15, поворачивая валы 14. Вместе с ними поворачиваются кривошипы 20 и приходит в движение шар- нирно-рычажный механизм подъема. Первоначально при повороте вала 14

0 происходит перемещение звена 21 на угол до упора его в поверхность А кривошипа 20, в результате чего происходит быстрое незначительное перемещение в вертикальной плоскости звеньев 22,23 и траверсы 13

5 на высоту h, соответствующую зазору между планками 24 и поверхностью захвата опоки 25. При этом связь между звеном 21 и кривошипом 20 становится жесткой и далее при повороте вала 14 они вращаются как одно

0 звено, а звено 22 медленно перемещается

вверх до упора в поверхность В кривоши па 20 и далее также составляет с ним одно

звено..При последующем повороте вала 14

звено 23 уже быстрее поднимается, дости5 гая своего крайнего верхнего положения, что соответствует окончанию протяжки. Исходное и конечное положения кривошипов 20фиксируются специальными упорами, установленными на валу 14 (не показаны).

0 Таким образом, за один неполный оборот валов 14 происходит такое перемещение в . вертикальной плоскости звеньев-рычагов 21,22, при котором тяги 23 совершают подъем траверс 13 на высоту Н

5 с изменяемой скоростью, соответствующей оптимальному режиму протяжки, т.е. происходит плавное наращивание скорости подъёма при постоянной скорости вращения валов 14 и минимальном цикле, что обеспечивает наилучшие условия процесса протяжки. Затем электродвигатель 16 выключается, а включается в работу редуктор 7. и при его вращении против часовой стрелки происходит перемещение вправо каретки 5 с поднятой опокой 25 до следующей пози- ции, после чего редуктор 7 выключается. Далее опять включается электродвигатель 16 вращением в обратную сторону, и происходит опускание траверс 13 с опо кой 25. после чего электродвигатель 16 выключает- ся, а каретка 5 с опущенными траверсами 13 перемещается в обратную сторону на исходную позицию. Цикл повторяется.

Предлагаемое подъемно-транспортное устройство имеет следующие преимущест- ва:

оптимальные условия протяжки обеспечиваются только системой рычагов. При этом скорость вращения привода остается постоянной, а время цикла - наименьшее;

конструкция устройства в целом гораздо проще, т.к. не требуется наличие следящих систем, элементов демпфирования, механизмов переключения на разные скорости, отсутствует пневмо-гидросисте- ма.

Это устройство может быть использовано также на других позициях формовки, например, для распаровки опок, для чего оно дополнительно снабжается захватами 27, а получение необходимого изменения скорости и требуемой высоты подъема К осуществляется подбором длин и конфигурации звеньев-рычагов 21,22.23 в зависимости от угла между ними и осью кривошипа.

Технологические возможности рычажного механизма подъема могут быть расширены также за счет разного закрепления кривошипа на приводному валу, например, портально. К тому же. особенностью предлагаемого рычажного механизма является возможность осуществления поступательного движения ведомого звена в одном направлении за один оборот ведущего кривошипа, в отличие от всех известных механизмов, где за один оборот кривошипа ведомое звено, совершает прямой и обратный ход.

Формула изобретения Подъемно-транспортное устройство преимущественно для протяжки модели, содержащее опорную раму с кареткой, приводной в горизонтальной плоскости механизм подъема опоки, состоящий из штанг с траверсами, связанными с шестернями двух прив одных валов, отличающееся тем, что, с целью упрощения конструкции и уменьшения брака форм путем обеспечения оптимального скоростного режима протяжки формы, приводные валы механизма подъема связаны с траверсами посредством шарнирно-рычажного механизма, состоящего по меньшей мере из трех звеньев, одно из которых представляет собой кривошип, закрепленный на конце приводного вала, а остальные установлены с возможностью охвата приводного вала, причем на кривошипе выполнены опорные боковые поверхности для фиксации положения звеньев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Подвесной манипулятор для протяжки моделей и сборки крупногабаритных форм | 1988 |

|

SU1646673A1 |

| Машина для изготовления форм | 1971 |

|

SU446347A1 |

| Устройство для загрузки транспортных средств сыпучими грузами | 1985 |

|

SU1511167A1 |

| Распаровщик-кантователь опок | 1980 |

|

SU1069946A1 |

| ПОДВЕСНОЙ МАНИПУЛЯТОР ДЛЯ КАНТОВКИ, ПРОТЯЖКИ, СБОРКИ, ЗАЛИВКИ ЛИТЕЙНЫХ ФОРМ И ВЫДАВЛИВАНИЯ ФОРМОВОЧНОЙ СМЕСИ И ОТЛИВКИ ИЗ ОПОКИ | 2004 |

|

RU2346789C2 |

| Перегрузочное устройство | 1987 |

|

SU1602833A1 |

| Однопозиционный формовочный автомат | 1987 |

|

SU1424944A1 |

| Устройство для отпирания замка крышки люка вагона | 1988 |

|

SU1579854A1 |

Область применения - литейное производство, преимущественно для протяжки модели. Сущность: устройство содержит опорную раму с кареткой, механизм подъема опоки, состоящий из штанг с траверсами, связанными с шестернями двух приводных валов посредством шарнирно- рычажного механизма, состоящего по меньшей мере из трех звеньев, одно из которых - кривошип, а остальные установлены с возможностью охвата приводного вала, на кривошипе выполнены опорные боковые поверхности для фиксации звеньев. 13 ил.

S 7 Ю 5 о & & /5 /0

.J /. / /. /

26 25

//

(pt/.l

Риг.З

| Орлов Г.М | |||

| Автоматизация и механизация процессов изготовления литейных форм | |||

| Машиностроение, М., 1988 г., стр | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

Авторы

Даты

1993-01-15—Публикация

1990-06-07—Подача