Изобретение относится к механизации разгрузочных работ, в частности к устройствам для разгрузки полувагонов.

Известны вагоноопрокидыватели, у которых отсутствуют верхние привгшочные устройства. К ним относятся вагоноопрокидыватели с зажимом вагона приводными крюками.

Недостатками указанной конструкции являются сложность конструкции, обусловленная наличием специального привода Для крюков, а также возможная деформация кузова полувагона от трудно контролируемого усилия зажима.

Наиболее близким техническим решением, выбранным в качестве прототипа, является вагоноопрокидьтва ежгс бдёржащий поворотную металлоконструкцию; несущую подвижную люльку с при валб ч й ой стенкой и платформой для установки полувагона, и верхнее привалочное устройство.

К недостаткам этой конструкции вагоно- опрокидывателя относятся большие динамические нагру З кй на й ё С ь

VI

00

XI

Ю

Ј

вагоноопрокидыватель и на верхний обвязочный пояс кузова полувагона при разгрузке полувагонов грузоподъемностью 93, 125, 134 т. Это объясняется тем, что верхняя при- валка этих полувагонов осуществляется на неподвижные опорные лапы верхнего при- валочного устройства, минуя поворотные упоры1, которыми оснащено верхнее прива- лочно%. устройство для разгрузки 60 т полувагонов. Эги поворотные упоры способствуют Устранению динамических нагрузок в момШтЧТрйвалкй при разгрузке только полувагонов грузоподъемностью 60 т. При разгрузке остальных полувагонов всего ряда типоразмеров (гроузоподъемно- стью 93, 125, 134 т) этот недостаток имеет место. Большие динамические нагрузки, действующие в момент разгрузки полувагонов грузоподъемностью 93, 125, 134 т приводят к преждевременному выходу из строя вагоноопрбкидывателя, т.е. снижают надежность его работы. Кроме того, при работе такого вагоноопрокидывателя происходит деформация кузова полувагона, вследствие больших нагрузок на полувагон от веса платформы с люлькой при полном опрокидывании полувагонов.

Таким образом, вышеуказанные недостатки снижают эффективность разгрузки полувагонов различных типоразмеров.

Цель изобретения - повышение эффективности разгрузки полувагонов различных типоразмеров, а также снижение материа- лоемкости вагоноопрокидывателя.

Указанная цель обеспечивается следующими конструктивными признаками:

снабжение вагоноопрокидывателя закрепленными на верхней привалочной раме наклонными в поперечной плоскости направляющими, на которых смонтированы с возможностью перемещения клинья, а в верхней части привалочной стенки выполнены расположенные наклонно к горизонтали распределенные в продольном направлении пазы, в которых размещены с возможностью свободного перемещения стержни клиновой формы, позволяет за счет подвода указанных клиньев и стержней к полувагону (а не наоборот - полувагона к верхнему привалочному устройству) исключить перемещение полувагона с грузом, обладающего большой инерционной массой, к верхнему привалочному устройству, что исключает динамические нагрузки в момент его фиксации и, следовательно, повышает эффективность его разгрузки;

использование индивидуальных приводов, кинематически связанных с клиньями и стержнями, позволяет надежно фиксировать последние в процессе зажима и разгрузки полувагона, что также повышает эффективность разгрузки полувагонов;

выполнение рабочей поверхности клиньев ступенчатой и размещение пазов

привалочной. стенки рядами, отстоящими друг от друга по вертикали на величину, идентичную высоте указанных ступеней клина, которая равна разнице высот полувагонов двух смежных типоразмеров, с коли0 чеством ступеней рабочей поверхности клиньев и количеством рядов пазов равным количеству типоразмеров разгружаемых полувагонов, позволяет существенно снизить материалоемкость конструкции за счет

5 уменьшения габаритов направляющих и клинов верхнего привалочного устройства и уменьшения длины стержней;

осуществление процесса разгрузки полувагона без подвижной люльки, имею0 щей, как правило, большую массу, значительно уменьшает нагрузки на полувагон при полном его опрокидывании, т.е. исключает его разрушение, а, следовательно, по- вышает эффективность разгрузки

5 полувагонов.

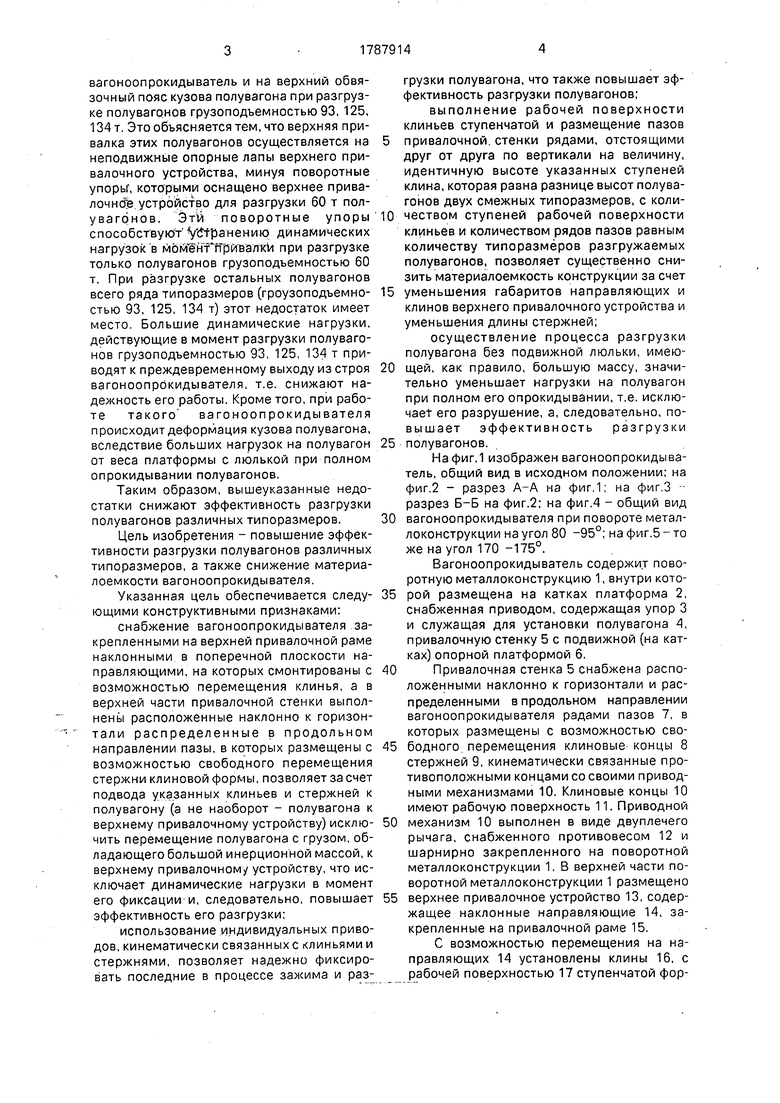

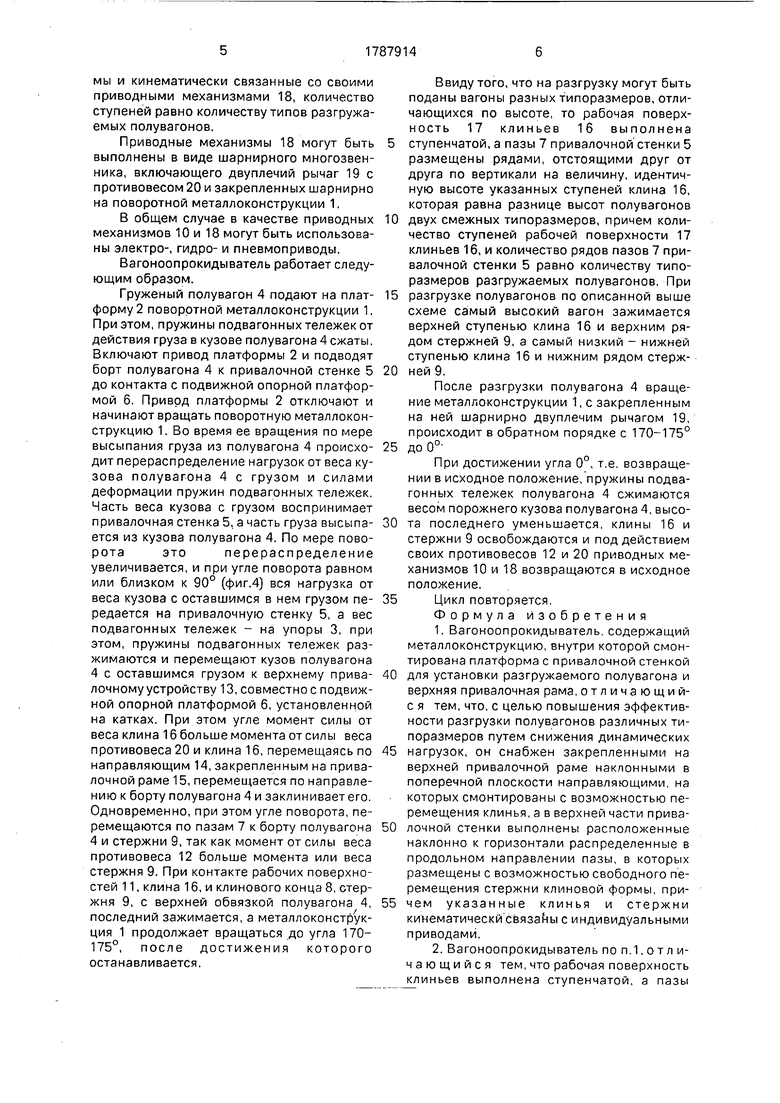

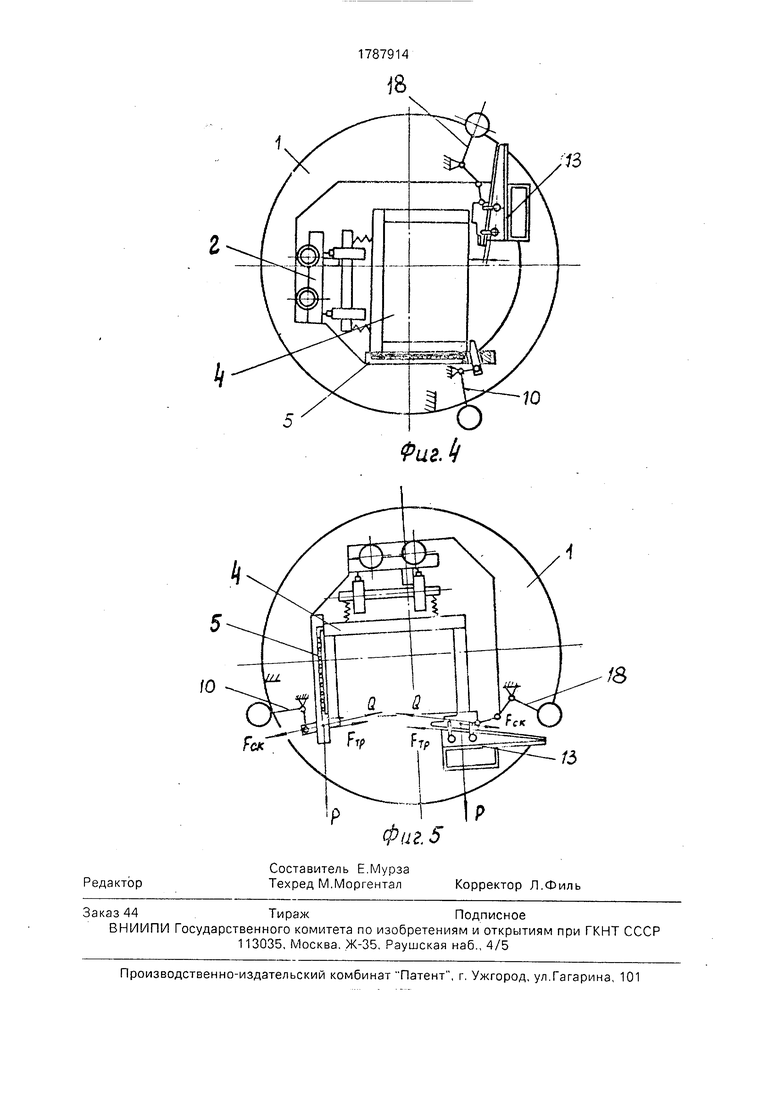

На фиг,1 изображен вагоноопрокидыватель, общий вид в исходном положении; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - общий вид

0 вагоноопрокидывателя при повороте металлоконструкции на угол 80 -95°; на фиг.5 - то же на угол 170 -175°.

Вагоноопрокидыватель содержит поворотную металлоконструкцию 1, внутри кото5 рой размещена на катках платформа 2, снабженная приводом, содержащая упор 3 и служащая для установки полувагона 4, привалочную стенку 5 с подвижной (на катках) опорной платформой 6.

0 Привалочная стенка 5 снабжена расположенными наклонно к горизонтали и распределенными в продольном направлении вагоноопрокидывателя радами пазов 7, в которых размещены с возможностью сво5 бедного, перемещения клиновые концы 8 стержней 9, кинематически связанные противоположными концами со своими приводными механизмами 10. Клиновые концы 10 имеют рабочую поверхность 11. Приводной

0 механизм 10 выполнен в виде двуплечего рычага, снабженного противовесом 12 и шарнирно закрепленного на поворотной металлоконструкции 1. В верхней части поворотной металлоконструкции 1 размещено

5 верхнее привалочное устройство 13, содержащее наклонные направляющие 14, закрепленные на привалочной раме 15.

С возможностью перемещений на направляющих 14 установлены клины 16, с рабочей поверхностью 17 ступенчатой формы и кинематически связанные со своими приводными механизмами 18, количество ступеней равно количеству типов разгружаемых полувагонов.

Приводные механизмы 18 могут быть выполнены в виде шарнирного многозвен- ника, включающего двуплечий рычаг 19 с противовесом 20 и закрепленных шарнирно на поворотной металлоконструкции 1,

В общем случае в качестве приводных механизмов 10 и 18 могут быть использованы электро-, гидро- и пневмоприводы.

Вагоноопрокидыватель работает следующим образом.

Груженый полувагон 4 подают на платформу 2 поворотной металлоконструкции 1. При этом, пружины подвагонных тележек от действия груза в кузове полувагона 4сжаты. Включают привод платформы 2 и подводят борт полувагона 4 к привалочной стенке 5 до контакта с подвижной опорной платформой 6. Привод платформы 2 отключают и начинают вращать поворотную металлоконструкцию 1. Во время ее вращения по мере высыпания груза из полувагона 4 происходит перераспределение нагрузок от веса кузова полувагона 4 с грузом и силами деформации пружин подвагонных тележек. Часть веса кузова с грузом воспринимает привалочная стенка 5, а часть груза высыпается из кузова полувагона 4. По мере поворота этоперераспределение увеличивается, и при угле поворота равном или близком к 90° (фиг.4) вся нагрузка от веса кузова с оставшимся в нем грузом передается на привалочную стенку 5, а вес подвагонных тележек - на упоры 3, при этом, пружины подвагонных тележек разжимаются и перемещают кузов полувагона 4 с оставшимся грузом к верхнему прива- лочному устройству 13, совместно с подвижной опорной платформой 6, установленной на катках. При этом угле момент силы от веса клина 16 больше момента от силы веса противовеса 20 и клина 16, перемещаясь по направляющим 14, закрепленным на привалочной раме 15, перемещается по направлению к борту полувагона 4 и заклинивает его. Одновременно, при этом угле поворота, перемещаются по пазам 7 к борту полувагона 4 и стержни 9, так как момент от силы веса противовеса 12 больше момента или веса стержня 9. При контакте рабочих поверхностей 11, клина 16, и клинового конца 8, стержня 9, с верхней обвязкой полувагона 4, последний зажимается, а металлоконструкция 1 продолжает вращаться до угла 170- 175°, после достижения которого останавливается.

Ввиду того, что на разгрузку могут быть поданы вагоны разных типоразмеров, отличающихся по высоте, то рабочая поверхность 17 клиньев 16 выполнена

ступенчатой, а пазы 7 привалочной стенки 5 размещены рядами, отстоящими друг от друга по вертикали на величину, идентичную высоте указанных ступеней клина 16, которая равна разнице высот полувагонов

0 двух смежных типоразмеров, причем количество ступеней рабочей поверхности 17 клиньев 16, и количество рядов пазов 7 привалочной стенки 5 равно количеству типоразмеров разгружаемых полувагонов. При

5 разгрузке полувагонов по описанной выше схеме самый высокий вагон зажимается верхней ступенью клина 16 и верхним рядом стержней 9, а самый низкий - нижней ступенью клина 16 и нижним рядом стерж0 ней 9.

После разгрузки полувагона 4 вращение металлоконструкции 1, с закрепленным на ней шарнирно двуплечим рычагом 19, происходит в обратном порядке с 170-175°

5 доО0

При достижении угла 0°, т.е. возвращении в исходное положение, пружины подвагонных тележек полувагона 4 сжимаются весом порожнего кузова полувагона 4, высо0 та последнего уменьшается, клины 16 и стержни 9 освобождаются и под действием своих противовесов 12 и 20 приводных механизмов 10 и 18 возвращаются в исходное положение.

5 Цикл повторяется.

Формула изобретения

1. Вагоноопрокидыватель, содержащий металлоконструкцию, внутри которой смонтирована платформа с привалочной стенкой

0 для установки разгружаемого полувагона и верхняя привалочная рама, отличающий- с я тем, что, с целью повышения эффективности разгрузки полувагонов различных типоразмеров путем снижения динамических

5 нагрузок, он снабжен закрепленными на верхней привалочной раме наклонными в поперечной плоскости направляющими, на которых смонтированы с возможностью перемещения клинья, а в верхней части прива0 лочной стенки выполнены расположенные наклонно к горизонтали распределенные в продольном направлении пазы, в которых размещены с возможностью свободного перемещения стержни клиновой формы, при5 чем указанные клинья и стержни кинематически связаны с индивидуальными приводами.

2. Вагоноопрокидыватель по п.1, о т л и- чающийся тем, что рабочая поверхность клиньев выполнена ступенчатой, а пазы

привалочной стенки размещены рядами, отстоящими друг от друга по вертикали на величину, идентичную высоте указанных ступеней клина, которая равна разнице высот полувагонов двух смежных типоразмеров.|5

Z

3. Вагоноопрокидыватель по п.1, отл и- чающийся тем, что количество ступеней рабочей поверхности клиньев и количество рядов пазов равно количеству типоразмеров разгружаемых полувагонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вагоноопрокидыватель | 1982 |

|

SU1068362A1 |

| Вагоноопрокидыватель | 1984 |

|

SU1175835A1 |

| ПЕРЕДВИЖНОЙ РАЗГРУЗОЧНЫЙ КОМПЛЕКС | 2005 |

|

RU2414410C2 |

| Вагоноопрокидыватель | 1983 |

|

SU1146264A1 |

| Вагоноопрокидыватель | 1976 |

|

SU662465A1 |

| ВАГОНООПРОКИДЫВАТЕЛЬ | 1970 |

|

SU274707A1 |

| ВАГОНООПРОКИДЫВАТЕЛЬ И СПОСОБ ВЫГРУЗКИ СЫПУЧИХ ГРУЗОВ ИЗ ПОЛУВАГОНА | 2011 |

|

RU2494033C2 |

| Вагоноопрокидыватель | 1972 |

|

SU441224A1 |

| Полувагон железнодорожный | 2017 |

|

RU2656795C1 |

| Вагоноопрокидыватель для разгрузки и очистки полувагонов | 1987 |

|

SU1553487A1 |

Использование: механизация разгрузочных работ, в частности разгрузка полувагонов опрокидыванием, Сущность изобретения: вагоноопрокидыватель содержит поворотную металлоконструкцию, внутри которой установлена на катках приводная платформа, верхнее привалоч- ное устройство с привалочной рамой и при- валочную стенку с подвижной опорной платформой. Новым в вагоноопрокидывате- ле является выполнение верхнего привалоч- ного устройства в виде клиньев, каждый из которых кинематически связан со своим приводным механизмом и установлен с возможностью перемещения по наклонным направляющим, закрепленным на привалочной раме, а привалочная стенка снабжена расположенными по горизонтали наклонными пазами со свободно размещенными в них концами стержней, имеющих форму клина, а противоположные указанным концы стержней кинематически связаны со своими приводными механизмами, закрепленными на поворотной металлоконструкции,, причем пазы привалочной стенки и рабочие поверхности направляющих наклонены к опорной поверхности приводной платформы. Рабочая поверхнбсть клиньев выполнена ступенчатой, а пазы привалочной стенки размещены рядами, отстоящими один от другого по вертикали на величину; идентичную высоте ступеней подвижного клина и равную разнице высот полувагонов двух соседних типоразмеров, причём количество рядов пазов и количество ступеней рабочей поверхности клиньев равно количеству типоразмеров разгру ж аем ы х Ь олуваго- нов. 2 з.п. ф-лы, 5 ил. 1/V Ё

Фаг.З

Фиг, г

| Вагоноопрокидыватель | 1982 |

|

SU1068362A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1993-01-15—Публикация

1991-05-12—Подача