новки деталей в пазах изделия и увеличение, производительности.

Поста%ленҐгэяТдель достигается тем, что в способе сборки изделия, предусматривающем перекос профильных деталей в зону сборки, ввод их в полость изделия с зазором относительно профильных пазов изделия, перемещение профильных деталей в пазах до контакта профильных поверхностей деталей и пазов, предлагается согласно изобретению, предварительно, детали захватывать электромагнитами, затем в процессе переноса и ввода деталей в изделие их удерживать электромагнитами, после чего перемещать детали в пазах изделия по поверхности электромагнита при сниженном усилии удержания деталей, после контакта профильных поверхностей деталей и пазов изделия производить окончательную фиксацию, увеличивая усилие .удержания электромагнитами.

Поставленная цель достигается также и тем, что в Известном устройстве для сборки, содержащем корпус с размещенным на нем исполнительным органом и приводом его поворота, установленным в самом корпусе, согласно изобретению, исполнительный орган выполнен в виде рамы,закрепленной консольно на горизонтально расположенном выходном валу привода поворота, схва- тов симметрично расположенных на свободном конце рамы и досылателя, размещенного на раме между схватами, каж- дый из которых -Имеет вид плиты с электромагнитом, шарнирно связанной с демпфером, закрепленным посредством кронштейнов на оси, общей для обоих схватов. При этом ось исполнительного органа предлагается соединить с корпусом посредством цепной передачи, звездочки которой размещены на оси и корпусе. Привод поворота рамы выполняют в виде кривошипнр-шатунной пары, соединяющей мотор-редуктор с кинематически связанными рейками и шестерней выходного вала. ,

Данный способ сборки и устройство для его осуществления создают новый полйШи- тельный результат, т. к. позволяют осуiiiect- вить качественную сборку деталей в изделии, при этом вводится Сразу дйё детали и одновременно перемещаются в пазы С возможностью самоустанрвкй Относительно профиля паза.- :

В конструкции устройства предлагается связать ось йсполнительШ о органа с корпусом устройства, что 4 ЙШ олит обеспечить гарантированный оси при перемещении исполнительного органа,создавая

плоско-параллельное перемещение детали от ее захвата до установки в изделие.

Выполнение привода поворота с криво- шипно-шатунным механизмом имеет свои

преимущества, т. к. позволяет перемещать исполнительный орган со скоростью изменяющейся по синусоидальному закону.

Это обеспечивает плавный подвод схватов к деталям и к изделию на рабочей и

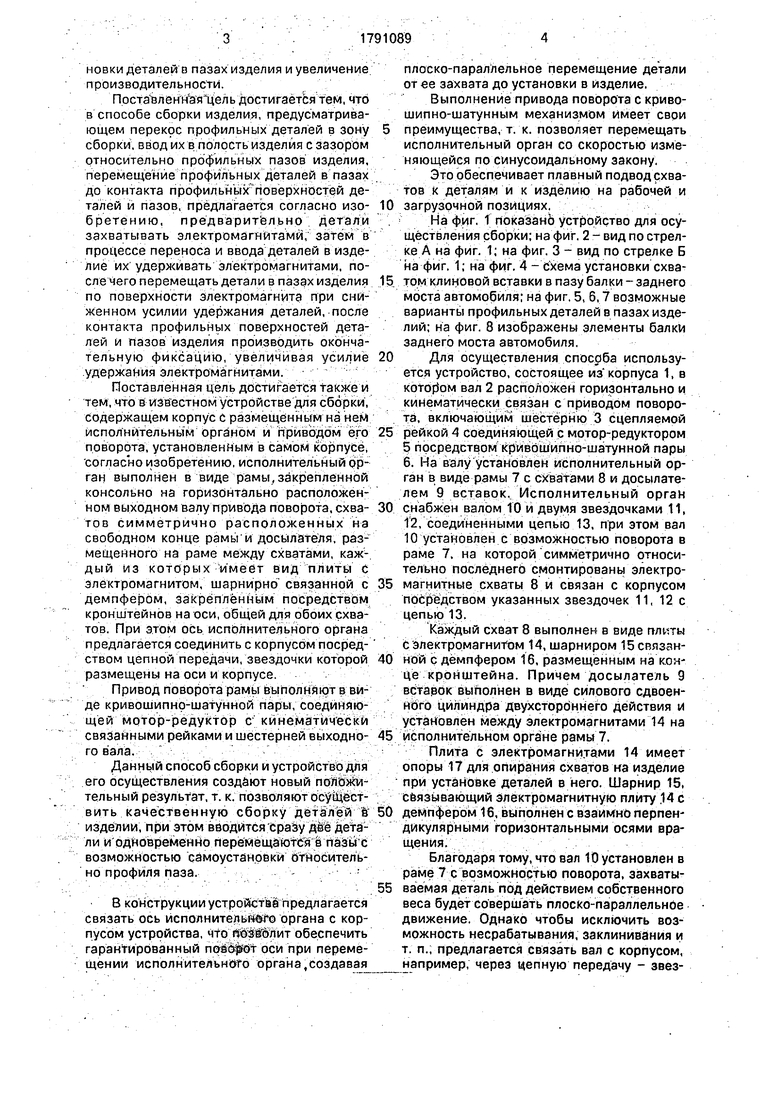

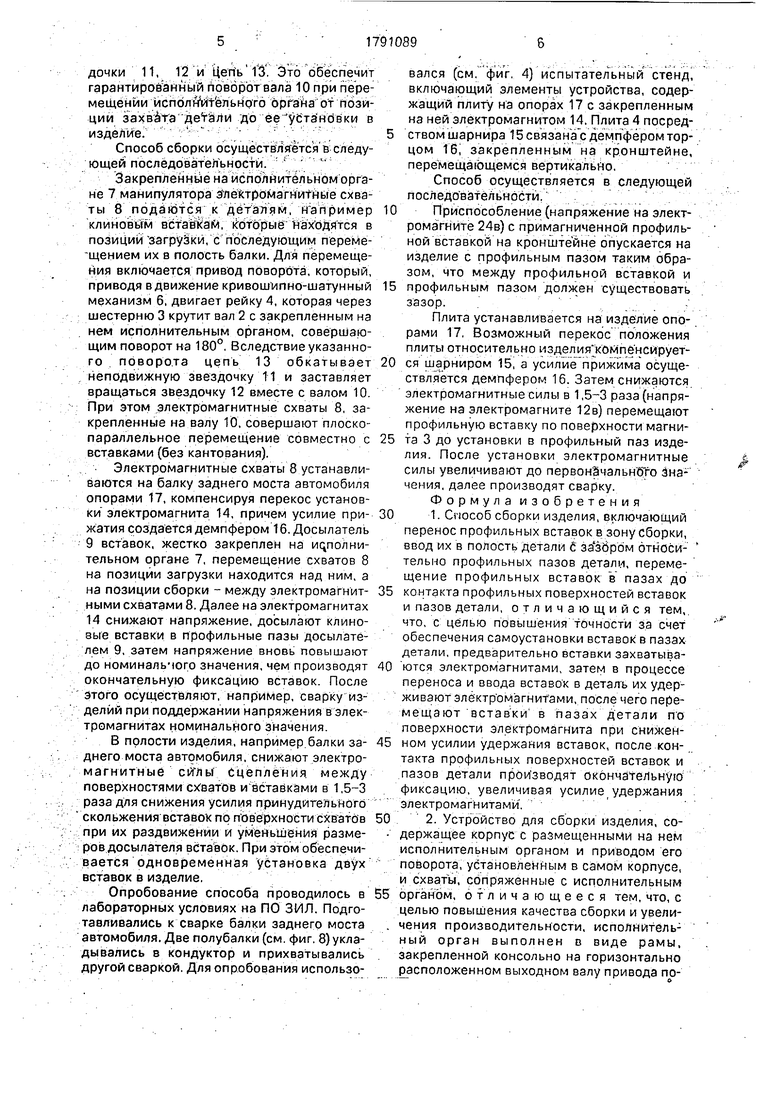

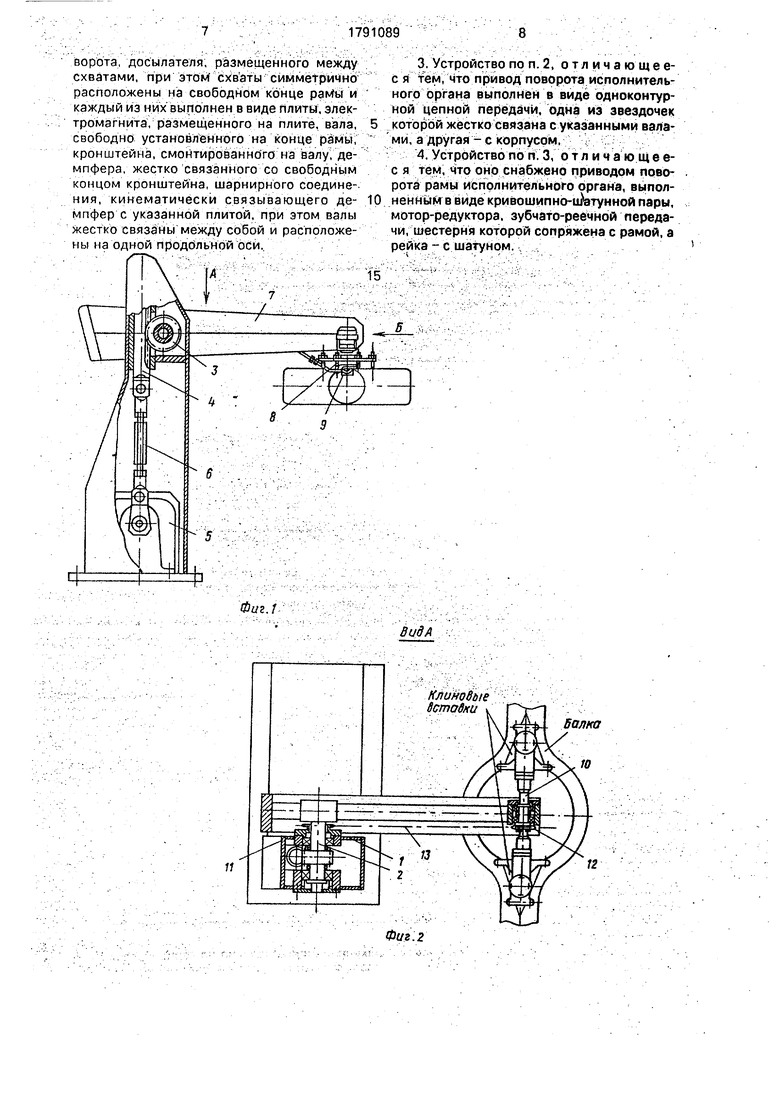

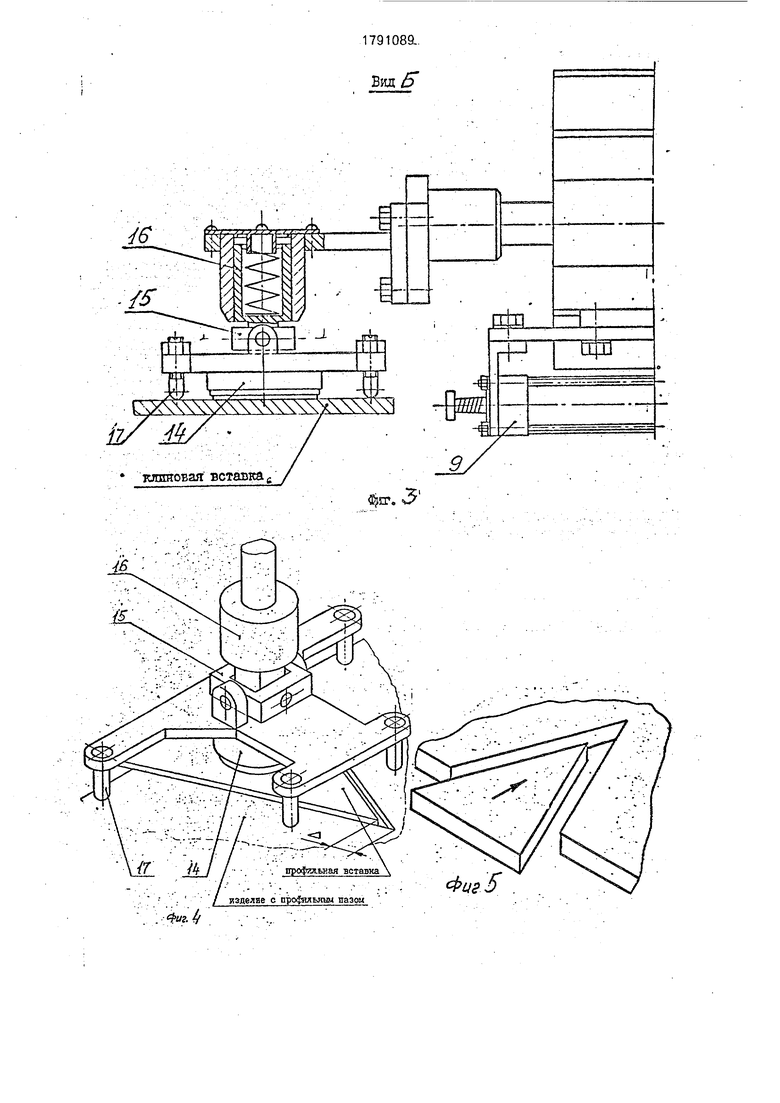

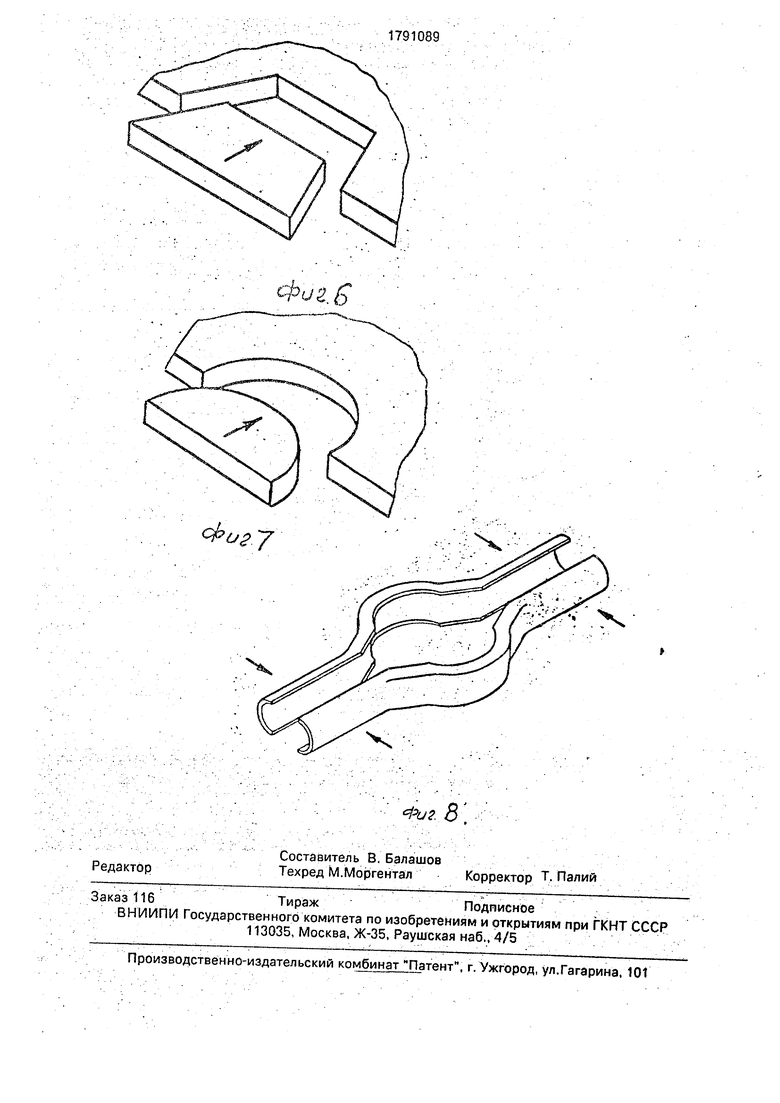

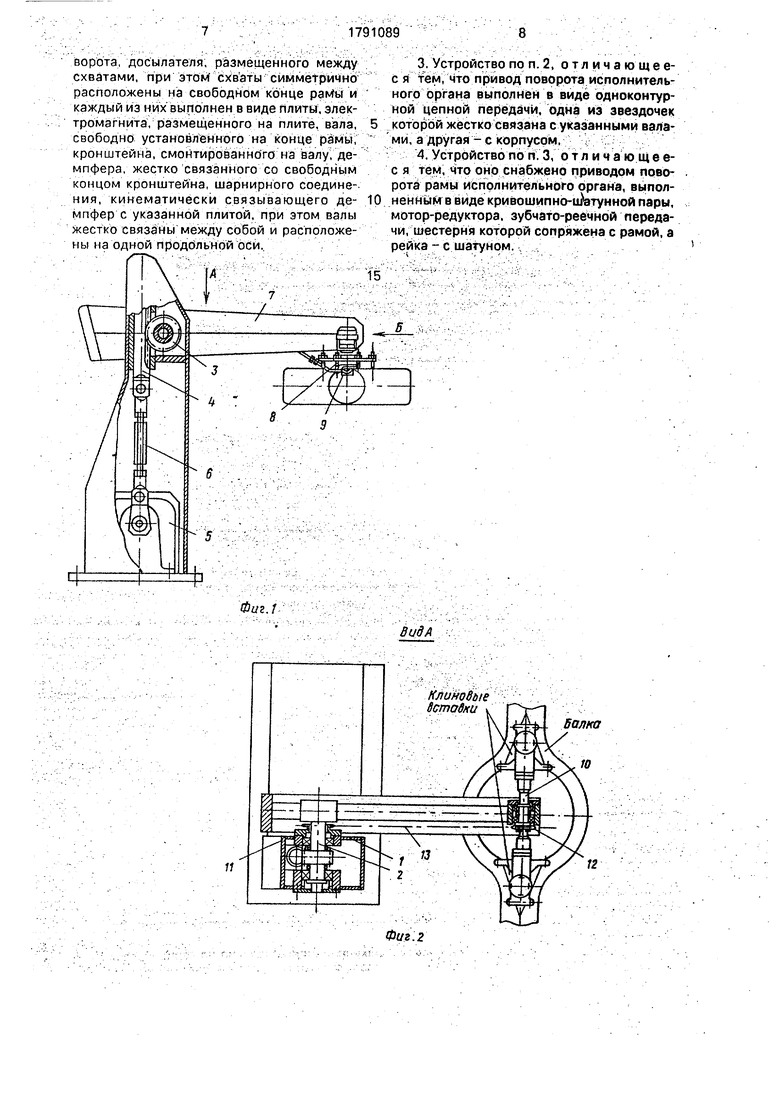

0 загрузочной позициях. . На фиг. f показано устройство для осуществления сборки; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - схема установки схва5 том клиновой вставки в пазу балки - заднего моста автомобиля; на фиг, 5, 6,7 возможные варианты профильных деталей в пазах изделий; на фиг. 8 изображены элементы балки заднего моста автомобиля,

0 Для осуществления способа используется устройство, состоящее из корпуса 1, в котором вал 2 расположен горизонтально и кинематически связан с приводом поворота, включающим шестерню 3 сцепляемой

5 рейкой 4 соединяющей с мотор-редуктором 5 посредством к Ш Шипно-шатунной пары 6. На валу установлен исполнительный орган в виде рамы 7 с схватами 8 и досылате- лем 9 вставок. Исполнительный орган

0 снабжен валом 10 и двумя звездочками 11, 12, соединенными цепью 13, при этом вал 10 установлен с возможностью поворота в раме 7, на которой симметрично относительно последнего смонтированы электро5 магнитные схваты 8 и связан с корпусом посредством указанных звездочек 11, 12 с цепью 13.

Каждый схват 8 выполнен в виде плиты с электромагнитом 14, шарниром 15связан0 ной с демпфером 16, размещённым на ганце кронштейна. Причем Досылатель 9 вставок выполнен в виде силового сдвоенного цилиндра двухстороннего действия и установлен между электромагнитами 14 на

5 исполнительном органе рамы 7.

Плита с электромагнитами 14 имеет опоры 17 для опйрания схватов на изделие при установке деталей в него. Шарнир 15, связывающий электромагнитную плиту .14 с

0 демпфером 16, выполнен с взаимно перпендикулярными горизонтальными осями вращения.

Благодаря тому, что вал 10 установлен в раме 7 с возможностью поворота, захваты5 ваемая деталь под действием собственного веса будет совершать плоско-параллельное движение. Однако чтобы исключить возможность несрабатывания,заклинивания и т. п.; предлагается связать вал с корпусом, например, через цепную передачу - звездочки 11, 12 и Uerib 1 З . Это обеспечит гарантированный поворот вала 10 при перемещении йспо лн ельного Ьргана от позиций захв&га де гали до ёе устзновки в изделие/ . v% ; / : ;.; J ,5

Способ сборки осуществляется в следующей последовательности. : ч

Закрепленные на йсполнитбльном органе 7 манипулятора Электромагнитные схваты 8 подаются к деталям, Например 10 клиновйм вс т аШагй/ Ьторыё находятся в позиций загрузки, с последующим переме- щением их в полость балки. Для перемещения включается привод поворота, который, приводя в движение кривошипно-шатунный 15 механизм б, двигает рейку 4, которая через шестерню 3 крутит вал 2 с закрепленным на нем исполнительным органом, совершающим поворот на 180°, Вследствие указанного поворота цепь 13 обкатывает 20 неподвижную звездочку 11 и заставляет вращаться звездочку 12 вместе с валом 10. При этом электромагнитные схваты 8, закрепленные на валу 10, совершают плоскопараллельное перемещение совместно с 25 вставками (без кантования).

Электромагнитные схваты 8 устанавливаются на балку заднего моста автомобиля опорами 17, компенсируя перекос установки электромагнита 14, причем усилие при- 30 жатия создается демпфером 16. Досылатель 9 вставок, жестко закреплен на ис/юлни- тельном органе 7, перемещение схватов 8 на позиции загрузки находится над ним, а на позиции сборки - между электромагнит- 35 ными схватами 8. Далее на электромагнитах 14 снижают напряжение, досылают клино- зые вставки в профильные пазы досылатё- лем 9, затем напряжение вновь повышают до номинальчого значения, чем производят 40 окончательную фиксацию вставок. После этого осуществляют, например, сварку изделий при поддержании напряжения в электромагнитах номинального значения.

В полости изделия, например.балки за- 45 днего моста автомобиля, снижают электромагнитные сй лы сцепления, между поверхностями схватов поставками в 1,5-3 раза для снижения усилия принудительного скольжения вставок по поверхности схватов 50 при их раздвижении и уменьшений р азме- ров досылателя вставок. При этом обеспечивается одновременная установка двух вставок в изделие.

Опробование способа проводилось в 55 лабораторных условиях на ПО ЗИЛ. Подготавливались к сварке балки заднего моста автомобиля. Две полубалки (см. фиг. 8) уклаывались в кондуктор и прихватывались другой сваркой. Для опробования использовался (см. фиг. 4} испытательный стенд, включающий элементы устройства, содержащий плиту на опорах 17 с закрепленным на ней электромагнитом 14. Плита 4 посредством шарнира 15 связана с демпфером торцом закрепленным на кронштейне, перемещающемся вертикально.

Способ осуществляется в следующей последовательности.

Приспособление (напряжение на электромагните 24в) с примагниченной профильной вставкой на кронштейне опускается на изделие с профильным пазом таким образом, что между профильной вставкой и профильным пазом должен существовать зазор.

Плита устанавливается на изделие опорами 17, Возможный перекос положения плиты относительно изделия компе нсйрует- ся шарниром 15, а усилие прижима осуществляется демпфером 16. Затем снижаются электромагнитные силы в 1,5-3 раза (напряжение на электромагните 12в) перемещают профильную вставку по поверхности магнита 3 до установки в профильный паз изделия. После установки электромагнитные силы увеличивают до первонЗчальн бТо значения, далее производят сварку.

Формула изобретения

1. Способ сборки изделия, включающий перенос профильных вставок в зону сборки, ввод их в полость детали с за збрбм относительно профильных пазов детали, перемещение профильных вставок в пазах до контакта профильных поверхностей вставок и пазов детали, отличающийся тем,, что, с целью повышения точности за счет обеспечения самоустановки вставок в пазах детали, предварительно вставки захватыва- ются электромагнитами, затем в процессе переноса и ввода вставок в деталь их удерживают электромагнитами, после чего перемещают встав ки в пазах детали п о поверхности электромагнита при сниженном усилии удержания вставок, после контакта профильных поверхностей вставок и пазов детали производят окончательную фиксацию, увеличивая усилие удержания электромагнитами. 7

2. Устройство для сборки изделия, содержащее корпус с размещенными на нем исполнительным органом и приводом его поворота, установленным в самом корпусе, и схваты, сопряженные с исполнительным органом, отличающееся тем, что, с целью повышения качества сборки и увеличения производительности, исполнительный орган выполнен в виде рамы, закрепленной консольно на горизонтально расположенном выходном валу привода поворота, досылателя, размещенного между схватами, при этой Схваты симметрично расположены на свободном конце и каждый из них выполнен в виде плиты, электромагнита, размещенного на плите, вала, свободно установленного на конце рамы, кронштейна, смонтированного на валу, демпфера, жестко связанного со свободным концом кронштейна, шарнирного соедине-. ния, кинематически связывающего демпфер с указанной плитой, при этом валы жестко связаны между собой и расположены на одной продольной оси.

3. Устройство по п. 2, о т л и ч а ю щ е е- с я(тем,что привод поворота исполнительного органа выполнен в виде одноконтурной цепной передачи, одна из звездочек которой жестко связана с указанными валами, а другая - с корпусом, ч -;

4. Устройство по п. 3, о т л ича ю щее- с я тем, что оно снабжено приводом повороте рамы исполнительного органа, выпол- ненным в виде кривошипно-и атунной пары, мотор-редуктора, зубчато-реечной передачи, шестерня которой сопряжена с рамой, а

рейка - с шатуном.

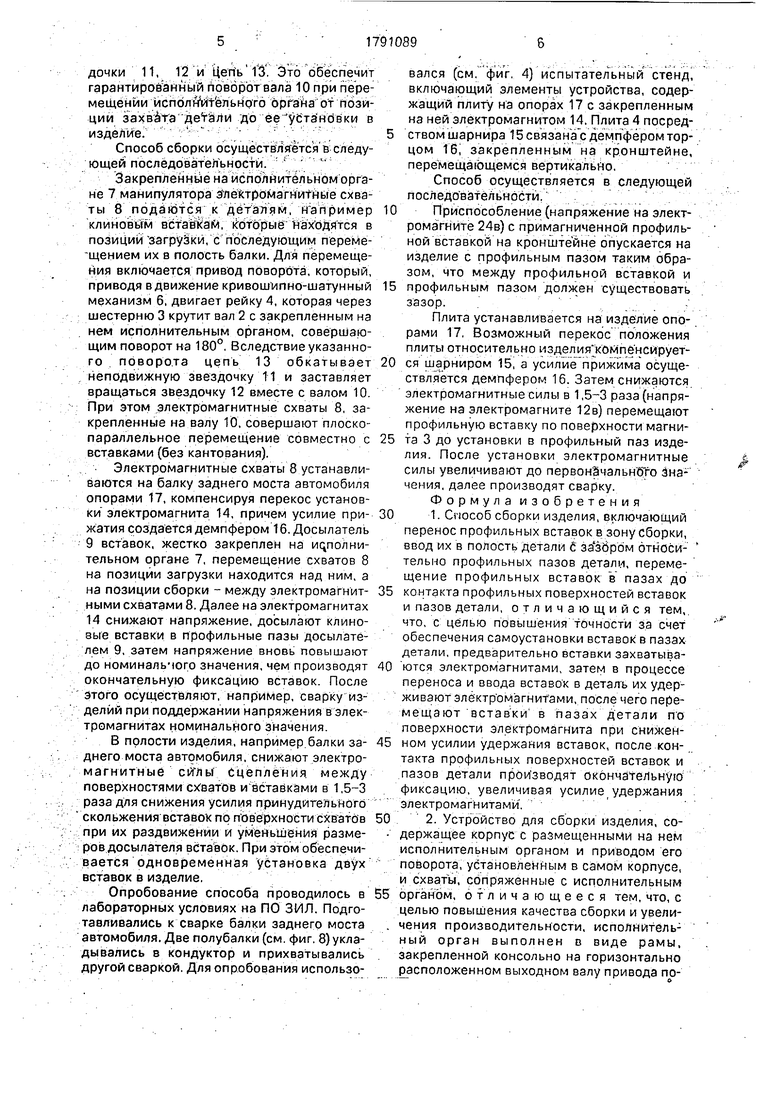

| название | год | авторы | номер документа |

|---|---|---|---|

| Исполнительный орган промышленного робота | 1977 |

|

SU738867A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Устройство для сборки цилиндрических деталей | 1987 |

|

SU1444172A1 |

| Исполнительный орган сборочного манипулятора | 1980 |

|

SU961939A1 |

| Автооператор | 1982 |

|

SU1085756A1 |

| Стенд для сборки и сварки изделий | 1974 |

|

SU516494A1 |

| Устройство для сборки бесфасочных пазовых соединений | 1982 |

|

SU1088911A1 |

| Автоматический многозахватный манипулятор | 1990 |

|

SU1731626A1 |

| Устройство для сборки глаз игрушки | 1990 |

|

SU1818124A1 |

| Устройство для сборки цоколей нормальных осветительных ламп | 1980 |

|

SU974462A1 |

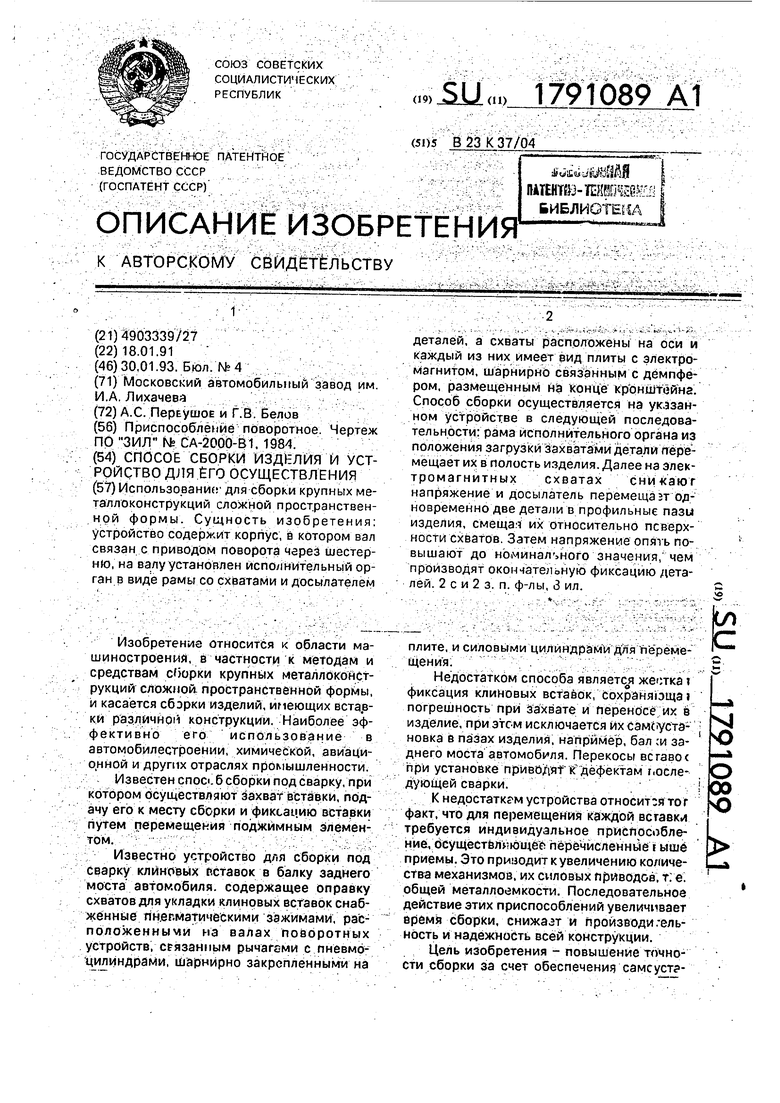

Использование для сборки крупных металлоконструкций сложной пространственной формы. Сущность изобретения: устройство содержит корпус, в котором вал связан с приводом поворота чареЗ шестерню, на валу установлен исполнительный орган в виде рамы со схватами идосылателем Изобретение относится к области машиностроения, в частности к методам и средствам сборки крупных металлоконструкций сложлой. пространственной формы, и касается сборки изделий, имеющих вставки различной конструкции. Наиболее эффективно его использование в автомобилестроении, химической, авиационной и других отраслях промышленности. Известен споо. б сборки под сварку/при котором осуществляют захват встёвки, подачу его к месту сборки и фиксацию вставки путем перемещения поджймным элемен- том. ;;-.....У: - /--,. :. :;/: .;.,. . ,-й-. Известно устройство для сборки под сварку клиновых вставок в балку заднего моста автомобиля, содержащее оправку схватов для укладки клиновых вставок снабжённыеггнепматическими зажимами, расположенными на валах поворотных устройств, сеязанмым рычагеми с пневмб- Цилиндрами, шарнйрно закрепленными на деталей, а схваты расположёны на оси и каждый из них имеет вид плиты с электромагнитом, шарнйрнЬ связанным с демпфером, размещенным на конце кр1онштёйнг. Способ сборки осуществляется на ук.ззан- ном устройстве в следующей последовательности; рама исполнительного органа из положения загрузки захватами детали перемещает их в полость изделия. Далее на электромагнитных схватах сни +саюг напряжение и досылатель перемеща эт Одновременно две детали в профильные пази изделия, смещая их относительно псверх- ностй схватов. Затем напряжение опять повышают до номинального значения, чем производят окончательную фиксацию дета- лей. 2 с и 2 з. п. ф-лы, 3 ил. плите, и силовыми цилиндрами Для перемещения; . . . ,, : .Г;. ..: .л:. ... /.Л Недостатком способа являетсоя жеотка i фиксация клиновых вставок, сохраняоща Г погрешность при захвате и переносе их в изделие, при этом исключается их cawt(установка в пазах изделия, например, бал ;и заднего моста автомобиля. Перекосы всгавос при установке приводят к йёфектам последующей сварки. К недрстаткгм устройства относится тог факт, что для перемещения каждой вставки требуется индивидуальное приспособление:, бсуществл ющёе перечисленные i ышё приемы. Это приводит к увеличению количества механизмов, их силовых приводов, т: е. общей металлоемкости. Последовательное действие этих приспособлений увеличивает время сборки, снижаэт и производи :ель- ность и надёжность всей конструкции. Цель изобретения - повышение точности сборки за счет обеспечения самсуст ю о 00 ю

| Приспособление поворотное | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

1993-01-30—Публикация

1991-01-18—Подача