Изобретение относится к огнеупорной промышленности, а именно к получению огнеупоров основного характера, которые могут быть применены в виде набивных масс, заправочных металлургических порошков и при изготовлении изделий для футеровки тепловых агрегатов в металлургической и химической промышленности, а также в промышленности строительных материалов.

Известен огнеупор основного характера, верстав которого входят, мае.%:

Периклаз ,82 - 95 Жидкое стекло 5-18 Жидкое стекло улучшает спёкаемость огнеупора вследствие образования в процессе обжига на поверхности оксида магния тонких пленок натриевомагниееых силикатов типа Na20 MgO-Si02.

Предел прочности огнеупора при сжатии составляет после суточного твердения 3,5 - 5,1 МПа; после термообработки при 1000°С 10,5-11,9 МПа; при 1600°С32-35 МПа....

Теплопроводность в интервале температур 200 -: 1400°С составляет 2,3 - 2,9

Вт/К.М., ;:

Недостатком известного материала является высокое содержание дефицитного периклазаi-й выЬйкая тёп Ьпрбвбдно Ьг ч

Наиболее близким по технической сущности и достигаемому результату является, огнеупор, включающий пёриклаз и высокоосновной силикат кальция в виде двухкаль- циёвого силиката у-модификации, При следующем соотношений компонёнтоё, мас.%:.

Периклаз 75-85

Двухкальциевый силикат

ч

О &

4 ГО х|

-белит

у-модификации, , 15-25 Предел прочности указанного огнёу пб- ра после суточного твердения составляет 4,3-6,8МПа. ; .. . ,

Прочность после термообработки при 1000°С 6,3 - 10,8 МПа; при 16009С 14,5 - 18,4 МП.а. :;-;;.-;.;; // ..

Теплопроводность в температурном ий- тервале 2000 - 1400°С составляет 1.9 - 2,7 Вт/к.м. .-- ,; ;; -, -:..; л. -Л.-. :-: .;. ,... ;,C,v-.Недостатками указанного огнеупора являются; высокое содержание дефицитного и дорогостоящего периклаза; отсутствие возможности получения из него безобжиго- вых изделий из-за потери прочности в интервале температур 650.- 1100°С в виде модификационных объемных превращений, содержащихся в огнеупоре у 2CaO«SI02, низкая начальная и конечная прочности, также исключающие возможность получения безобжигрвых изделий; Н лрхая спекае- м:ость огнеупора из-за отсутствия соединений, способствующих снижению температуры спекания высокоогнеупорных соединений; относительно высокая теплопроводность и низкая термостойкость огнеупора. .:/, :-.; . Y:.. .Г;--;:; .

,, Целью изобретения является повышение эксплуатационной надежности - обес- печение производства безобжиговых огнеупорных изделий, уменьшение тепло- пррводностй, улучшение спекаемости и его удешевление./:... :

Поставленная цель достигается тем, что огнеупорный материал, включающий пе- риклаз и белит, содержит белит J3- и а-модификаций и дополнительно - алит, алюмохромоферриты и фосфат кальция при седующем соотношении компонентов, мас.%: .. / : ..:.-. ;..- . , Перйклаз Белит -.;..-. : ... ; . . : 12-46 Алит/ 10-62 Алюмохромоферриты кальция 5-9 Фосфаты кальция 1 - 3

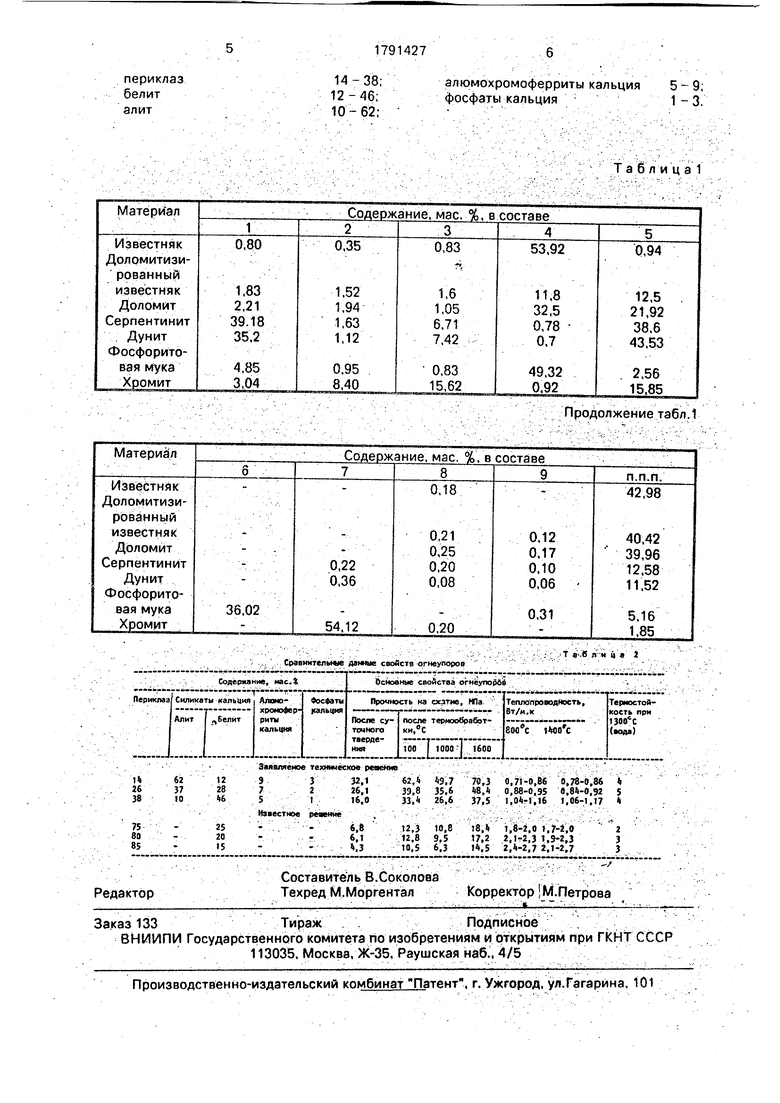

Огнеупорный м атёрйдл заявляемого фазового состава можно изготовить путем совместного обжига при 1500 - 1600°С кальций- содержащего V . сырья (доломита, доломитизированного известняка и др.) и отхода асбестового производства - серпентинита, а также дунита с добавкой фосфата и хромита, т. е, при производстве указанного огнеупора применяются широкораспространенные в природе недефицитные сырьевые материалы, химический состав которых приводится в табл. 1.

Расчет состава сырьевой шихты заявляемого огнеупорного материала осуществляется по заранее задаваемому коэффициенту насыщения, который в заявленном составе колеблется от 0,72 до 0,96 или по заданному минералогическому составу с учетом оксида магния по известным методикам расчета состава портландцементного клинкера-с добавлением фосфата и хромита в количестве 2-3% каждый. . ; ;

Варьирование видов сырья и их соотношений позволяетполучить огнеупор в заданном соотношении основных фаз.

В заявленном огнеупорном материале образование и стабилизация a- CzS и/ - CaS обусловлены совместным наличием СгаОз и P2Qs. т . к. при обжиге происходит замечение Si4+ на Р + и Сг3 при одновременном обоазовании некоторых количеств 3 СаО- PiOs и CrzQj- MgO, входящих в решётку двухкальциевогб силиката в виде твердых растворов. .....

Наличие этих форм было обнаружено по данным рентгеновской дифрактометрии, а также высокотемпературным ДТА и.под- tвepждeнo микроскопическими исследова- ниями. . ; .. .... ; ;. ;у.

- По данным физйкб-химических методов анализа, из двухкальциевого силиката количество a - C2S колеблется от 5 до 10%, остальное-/3-С2$. ....

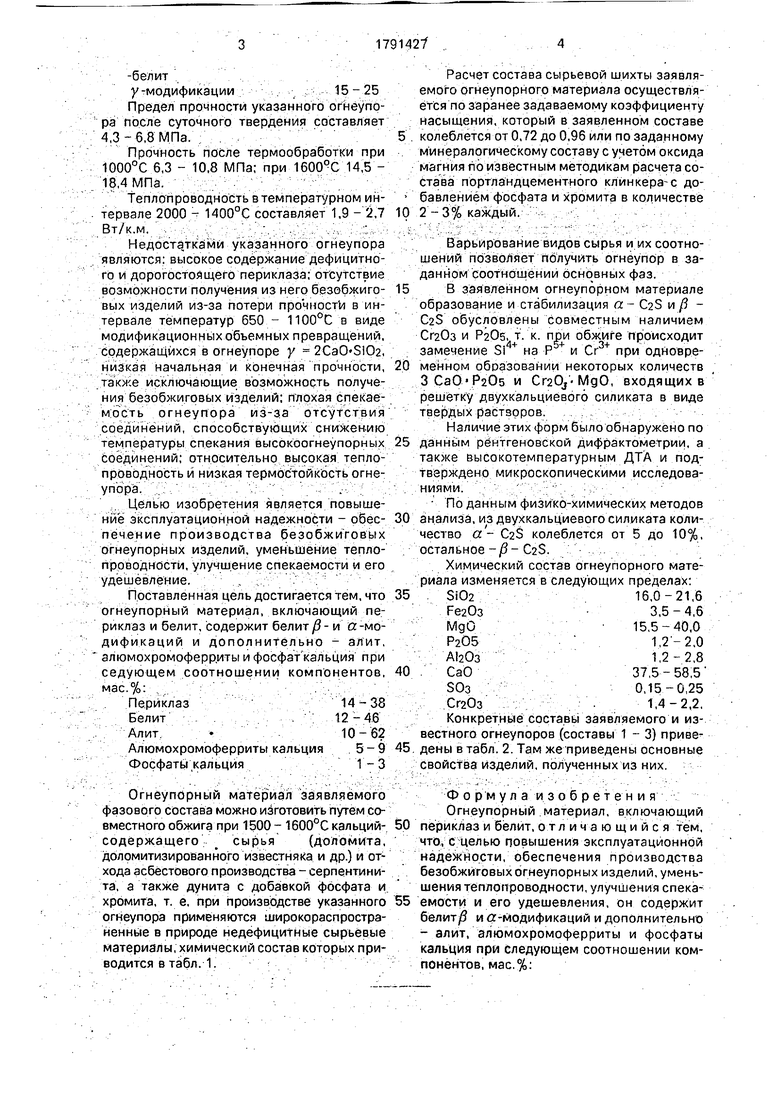

Химический состав огнеупорного материала изменяется в следующих пределах: . SiOz16,0-21,6 Ре20з 3,5-4,6 MgO 15,5-40,0 Ра05 1,2- 2.0 : 1,2-2,8 . СаО 37,5-58:5- 50з 0,15-0,25 Сг2Оз ; . 1,4-2,2. Конкретные составы заявляемого и известного огнеупоров (составы 1 - 3) приве - дены в табл. 2. Там же приведены основные свойства изделий, полученных из них.

Ф о р м у л а и з о б р е т е н и я Огнеупорный .материал, включающий периклаз и белит, от л и ч а ю щ и и с я тем, что, с целью повышения эксплуатационной надежности, обеспечения производства безобжйговых огнеупорных изделий, уменьшения теплопроводности, улучшения спекаемости и его удешевления, он содержит белит/3 и а.-модификаций и дополнительно

- алит, алюмохромоферриты и фосфаты кальция при Следующем соотношении компонентов, мас.%:

14-38;

12-46;

10-62;

алюмохромоферриты кальция 5 - 9; фосфаты кальция : 1-3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗВЕСТКОВО-СИЛИКАТНО-ПЕРИКЛАЗОВЫЙ БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1996 |

|

RU2094407C1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2004 |

|

RU2348592C2 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| Огнеупорная масса | 1983 |

|

SU1114661A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА С ФОРСТЕРИТОВОЙ СВЯЗЬЮ | 2013 |

|

RU2539519C1 |

| ИЗВЕСТКОВО-СИЛИКАТНО-ПЕРИКЛАЗОВЫЙ БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1996 |

|

RU2094408C1 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| КОМБИНИРОВАННАЯ ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1992 |

|

RU2018774C1 |

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1982 |

|

RU2016875C1 |

Использование: для набивных масс заправочных металлургических порошков и изделий для футеровки тепловых агрегатов. Сущность изобретения: огнеупорный материал получают путем совместного обжига при 1500 - 1600°С с кальцийсодержащего сырья и отхода асбестового производства серпентинита, а также дунита С добавкой фосфата и хромата. Варьирование видов сырья позволяет получить огнеупорный материал следующего состава, мае. %: перик- лаз 14 - 38, белит/ и а -модификаций 12 - 46, алит 10-62, алюмохромоферриты кальция 5 - 9, фосфаты кальция 1-3. Характеристики материала: прочность на сжатие после суточного твердения 16 - 32,1 МПа, после термообработки при 16000С 37,5 - 70,3 МПа, теплопроводность при 1400°С 0,71 - 1,16 Вт/м.к. термостойкость.(1300°С - вода) 4 - Бтеплосмен, 2 табл. со G

Сравнительные данные свойств огнеупоров

Т а б л и ц а 1

Продолжение табл. 1

..Т лн Ц a 3

| Способ получения заправочного порошка | 1983 |

|

SU1217485A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Заправочный материал | 1979 |

|

SU833844A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-01-30—Публикация

1991-01-08—Подача