Изобретение относится к машинострое- нию, а именно к захватным устройствам для поддонов с зацепами на боковых стенках и преимущественно к захватам, используемым в пристеночных накопителях.

Известно захватное устройство для поддонов с зацепами, выполненными с двумя упорными плоскостями и полостями между ними, открытыми снизу, содержащее расположенные в параллельных вертикальных плоскостях и огибающие закрепленные на раме приводные и натяжные звездочки цепные контуры, на звеньях которых с возможностью захода в полости зацепов, закреплены захватные элементы, каждый

из которых кинематически соединен с валом приводной звездочки соответствующего цепного контура посредством кривошипа, свободный конец шарнирно закреплен на звене, один конец которого подвижно связан с рамой, а на втором, консольно высту- пающемза шарнир крепления к кривошипу, закреплен соответствующий дополнительный захватный элемент, при этом на цепных контурах закреплены упоры для взаимодействия с кривошипами.

Однако наличие вторых кривошипов приводит к высокой металлоемкости известного устройства.

ч ю

J СО

N3

Цель изобретения - снижение металлоемкости.

Поставленная цель достигается тем. что каждое звено, на втором конце которого закреплен соответствующий дополнительный захватный элемент другим концом размещено.в направляющей, шарнирно прикрепленной к раме.

Такое выполнение звеньев позволит иметь более короткие направляющие, чем кривошипы и с меньшей массой.

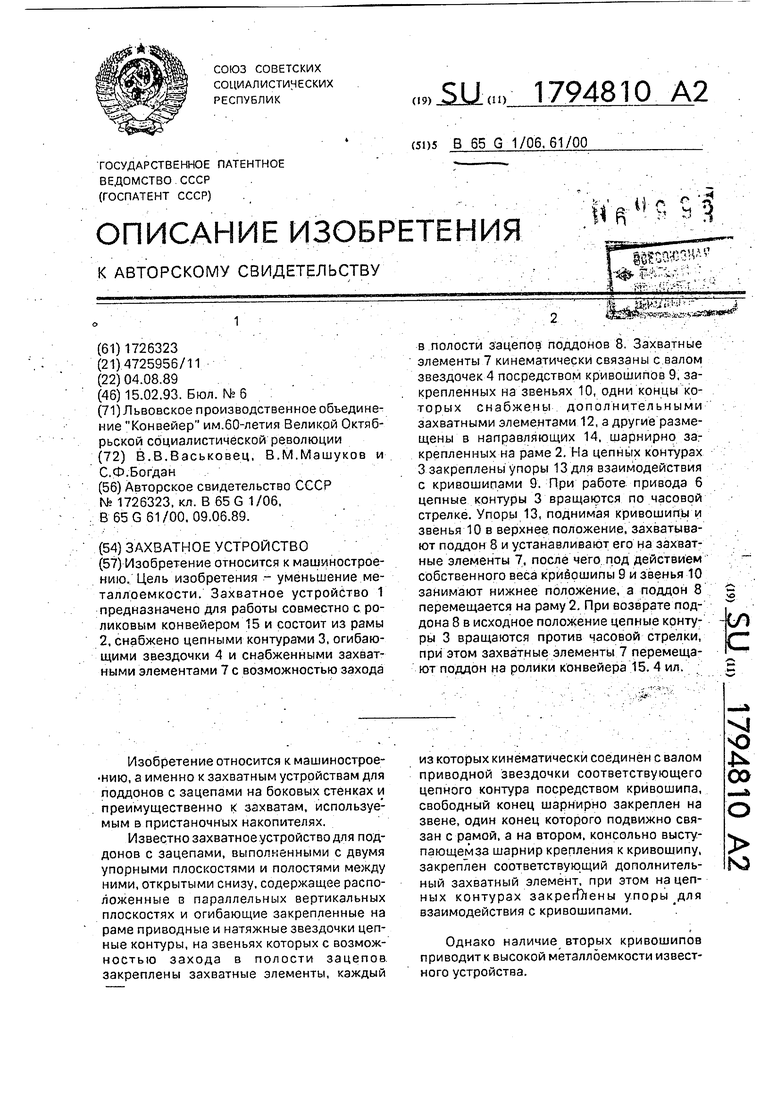

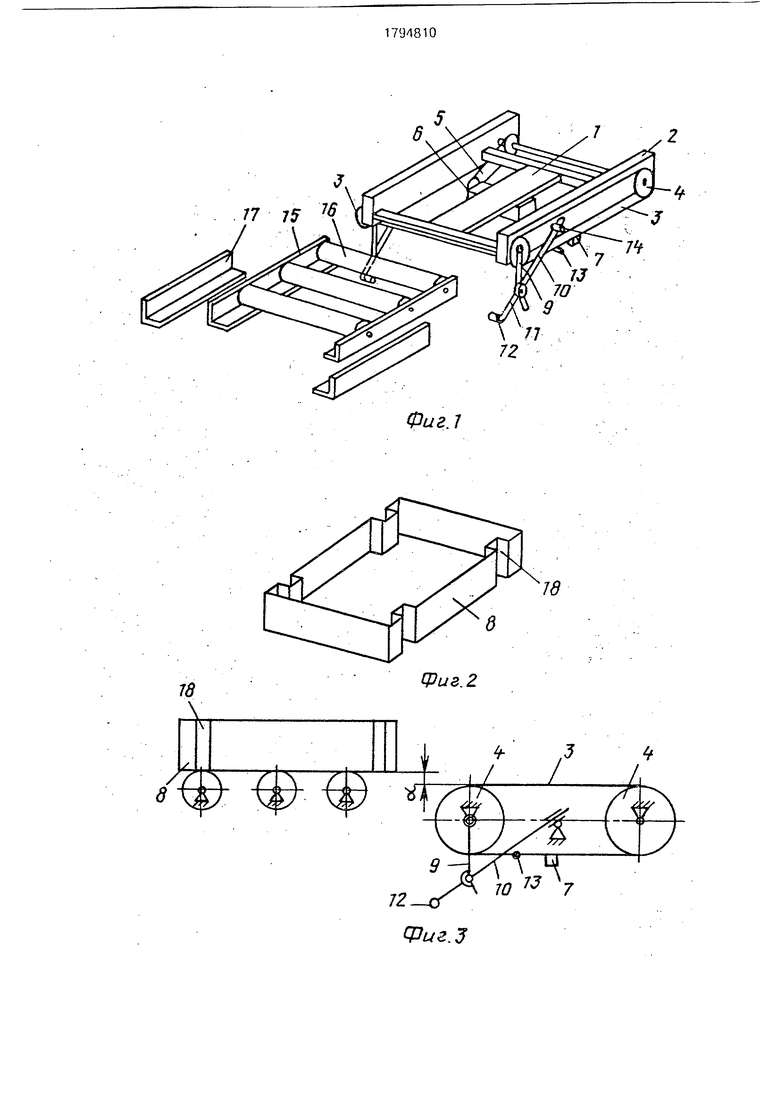

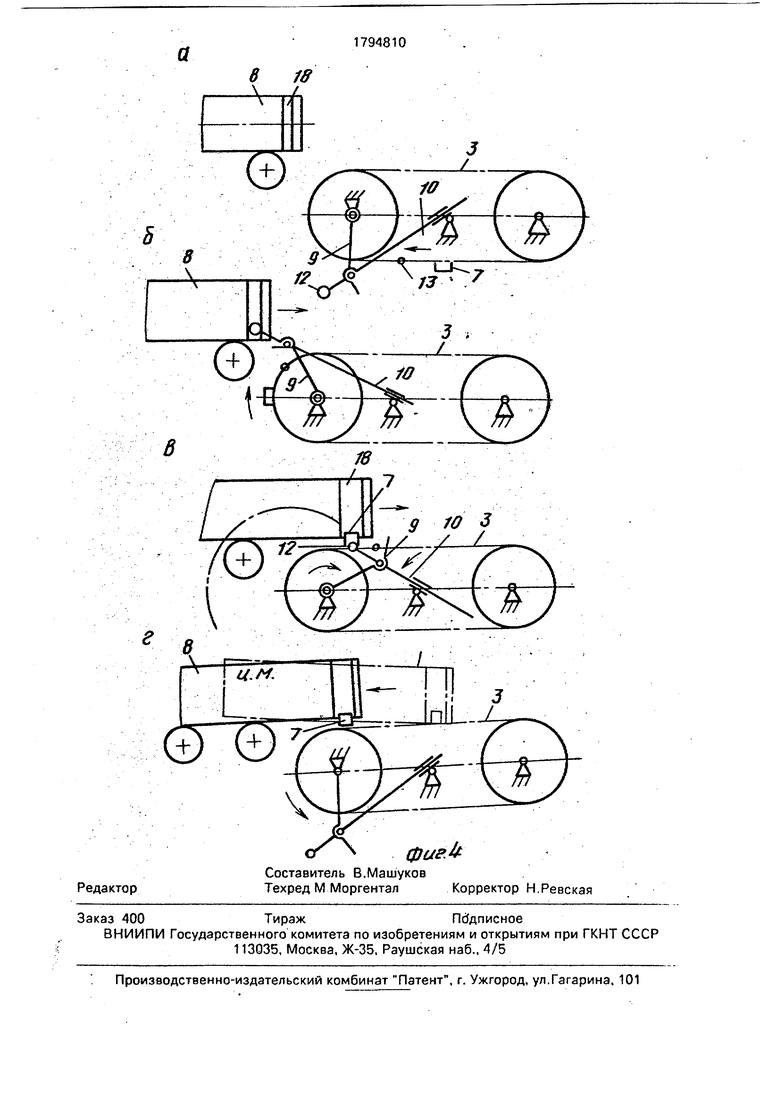

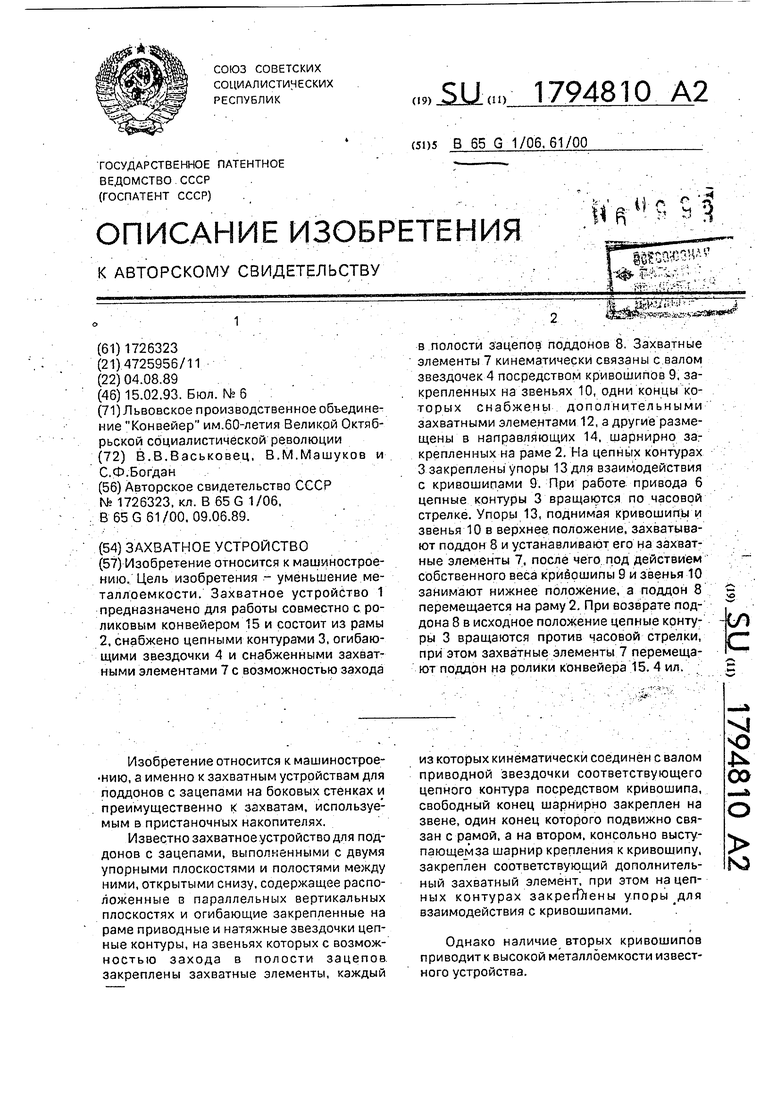

.На фиг. t изображен общий вид захватного устройства в изометрии; на фиг. 2 изображен поддон; на фиг. 3 - взаимное положение роликового конвейера и захватного устройства; на фиг. 4 - положения захватного устройства при работе.

Захватное устройство 1 состоит из рамы 2 и снабжено расположенными впараллель- ных вертикальных плоскостях цепными контурами 3, огибающими приводные и натяжные звездочки 4, связанные посредством цепи 5 с приводом 6. На цепных контурах 3 установлены захватные элементы 7 с возможностью захода в полости зацепов поддонов 8 и каждый из которых кинематически соединен с валом приводной звездочки 4 соответствующего цепного контура 3 посредством кривошипов 9. Свободный конец кривошипов 9 шарнирно закреплен на звене 10, образуя выступающие за шарнир крепления консоли 11, на концах которых закреплены соответствующие дополнительные захватные элементы 1.2. На цепных контурах 3 закреплены упоры 13 для взаимодействия с кривошипами 9. Свобод- ныеконцы звеньев 10 размещены в направляющих 14, шарнирно прикрепленных к раме 2, Роликовый конвейер 15, транспортирующий поддоны 8 к захватному устройству 1, состоит из рольганга 16 и ограничителей - направляющих 17. Поддон

8 выполнен с зацепами - выштамповками 18, выполненные с двумя упорными плоскостями и открытыми снизу полостями между ними. Опорная поверхность роликового

5 конвейера 15 выполнена выше опорной поверхности захватного устройства 1 на величину а..

Устройство работает следующим .образом.

Ю При работе привода 6 приводятся во вращение в направлении по часовой стрелке цепные контуры 3 (фиг. 4 а)., при этрм упоры 13 входят во взаимодействие с кривошипами 9 и поворачивают их в верхнее по15 ложение (фиг. 4 б). Дополнительные захватные элементы 12 заходят в полости выштамповок 18 поддона 8. расположенно- го на роликовом конвейере 15 и, упираясь в упорные плоскости, перемещают поддон 8

20 на раму 2 и одновременно на захватные элементы 7 (фиг. 4 в), которые выводят поддон 8.на раму 2 полностью, при этом кривошипы 9 и звенья 10 под действием своего веса перемещаются в нижнее положение.

25При необходимости возвратить поддон 8 на роликовый конвейер 15. привод 6 вращает цепные контуры 3 против часовой Стрелки и захватные элементы.7 перемещают поддон 8 на рольганг 16 роликового кон30 вейера 15. После того, как центр массы поддона преодолеет первый ролик рольганга 16, поддон 8 переваливается на опорную поверхность роликового конвейера 15, и, когда захватный элемент 7 выйдет из зацеп35 ления с поддоном 8, последний транспортируется по роликовому конвейеру только при помощи роликов.

Более низкая металлоемкость захватно- 40 го устройства позволит улучшить его технические характеристики.

Изобретение относится к машиностроению. Цель изобретения - уменьшение металлоемкости. Захватное устройство 1 предназначено для работы совместно с роликовым конвейером 15 и состоит из рамы 2, снабжено цепными контурами 3, огибающими звездочки 4 и снабженными захватными элементами 7 с возможностью захода в полости зацепов поддонов 8. Захватные элементы 7 кинематически связаны с валом звездочек 4 посредством кривошипов 9, закрепленных на звеньях 10, одни концы которых снабжены дополнительными захватными элементами 12, а другие размещены в направляющих 14, щарнирно за: крепленных на раме 2. На цепных контурах 3 закреплены упоры 13 для взаимодействия с кривошипами 9. При работе привода 6 цепные контуры 3 вращаются по часовой стрелке. Упоры 13, поднимая кривошипы и звенья 10 в верхнее, положение, захватывают поддон 8 и устанавливают его на захватные элементы 7, после чего под действием собственного веса кривошипы 9 и звенья 10 занимают нижнее положение, а поддон 8 перемещается на раму 2. При возврате поддона 8 в исходное положение цепные контуры 3 вращаются против часовой стрелки, при этом захватные элементы 7 перемещают поддон на ролики конвейера 15. 4 ил. (Л с

Формула изобретения

Захватное устройство по авт. св. N 1726323, отличающееся тем, что, с целью снижения металлоемкости, каждое

звено, на втором конце которого закреплен соответствующий дополнительный захватный элемент, вторым концом размещено в направляющей, шарнирно прикрепленной к раме.

1 гпф

018V6AL

81

в fff

| Захватное устройство для поддонов с зацепами | 1989 |

|

SU1726323A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1993-02-15—Публикация

1989-08-04—Подача