Изобретение относится к области приготовления высокочистых органических растворителей и может быть использовано для получения гамма-бутиролактона, используемого при приготовлении электролитов для химических источников тока (ХИТ) с электродами из щелочных или щелочноземельных металлов, в качестве растворителя для мономеров и полимеров, полупродукта длялекарственных препаратов и т.д.

Цель изобретения -упрощение процесса.

Цель достигается тем, что очистку ГБЛ осуществляют путем контактирования с соединениями алюминия и последующего выделения ректификацией, причем в качестве соединений алюминия используют активную окись алюминия и цеолит, предварительно активированные при 250-450°С в течение 2-4 ч, и обработку гамма-бутиролактона осуществляют в две стадии, причем на

первой стадии га мма-бути рол актом контактируют с активированной окисью алюминия при объемной скорости ГБЛ не более 0,5 г/л сорбента в 1 ч, на второй-с цеолитом марки NaX, NaA или СаА при объемной скорости не более 0,5 г/л сорбента в 1 ч.

Использование каждого сорбента в отдельности не позволяет достичь достаточно полного удаления масляной кислоты. Для определения эффективности очистки в сопоставимых условиях в качестве стандартного был выбран следующий режим работы очистки: соотношение объемов Т:Ж 1:10; время контакта 16 ч; перемешивание смеси через каждые 2 ч.

При очистке ГБЛ каждым из сорбентов в отдельности (исходная концентрация масляной кислоты 0,14%) остаточная концентрация примеси СзНтСООН составляла:

при использовании активной окиси алюминия АОА-1

ГОСТ 8136-05-0,05%;

при использовании цеолита NaA;

по ТУ 38.10281-80 0,13%;

по ТУ 95.400-85 0,13%.

Таким образом, при сорбционной очистке ГБЛ активной окисью алюминия концентрация примеси масляной кислоты в продукте снижалась почти втрое, но недостаточно для получения растворителя необ- ходимого качества. Эффект очистки растворителя цеолитами NaA практически не выражен, С учетом сказанного, использование ни того, ни другого сорбента не позволяет достичь необходимой степени чистоты гамма-бутиролактона.

Одновременное использование двух сорбентов, т.е. смеси равных количеств окиси алюминия и цеолита позволяет несколько повысить степень очистки. При постановке этого опыта объем смеси сорбентов, как и ранее, составлял 1/10 объема подвергаемого сорбции ГБЛ. Условия опыта были аналогичны описанным выше. Остаточная концентрация масляной кислоты составила 0,035%.

Мало отличалась картина очистки ГБЛ при поочередном применении сорбентов в случае, когда первоначально применяли очистку ГБЛ синтетическими цеолитами, а затем - окисью алюминия. Концентрация масляной кислоты в ГБЛ была понижена с 0,14 до 0,04%.

При использовании обратной последовательности сорбционной очистки, т.е. первоначально окиси алюминия и после этого - синтетических цеолитов NaA полнота очистки против ожидания резко возросла. Объемы сорбентов были равны, тем, что использовали в опытах по очистке ГБЛ

смесью сорбентов или при поочередной очистке в последовательности NaA - . В противоположность предыдущим данным при двухступенчатом сорбционном способе

очистки ГБЛ, когда на первой ступени использовали окись алюминия, остаточное количество масляной кислоты не превышало 0,008%. Таким образом, при использовании предлагаемого приема двухступенчатой

сорбции эффективность очистки возрастала по меньшей мере вчетверо.

Аналогичная степень удаления масляной кислоты была достигнута и при проведении очистки в непрерывном режиме

путем последовательного контактирования ГБЛ с окисью алюминия и цеолитом. При этом необходимое время контактирования составляет: для окиси алюминия 2-10 ч; для цеолитов 1,2-6 ч.

По завершении сорбции примесей предварительно очищенный ГБЛ отделяли от сорбентов известным способом и перегоняли. При этом добивались дальнейшего снижения количества содержащихся в ГБЛ

примесей. Так, при ректификационной очистке предварительно очищенного на и цеолита NaA ГБЛ, содержащего 0,008% масляной кислоты, 0,025% 1,4-бутандиола и 0,002% воды (количество теоретических тарелок 25, флегмовое число 20, остаточное давление 2 мм рт.ст., Т.кип. 63-63,5°С), получен растворитель, содержащий менее 0,002% масляной кислоты 0,002% 1,4-бутандиола и менее 0,002% воды.

Параллельно в условиях прототипа готовили ГБЛ. Получили растворитель, содержащий 0,005% масляной кислоты, 0,002% 1,4-бутандиола и 0,002% воды.

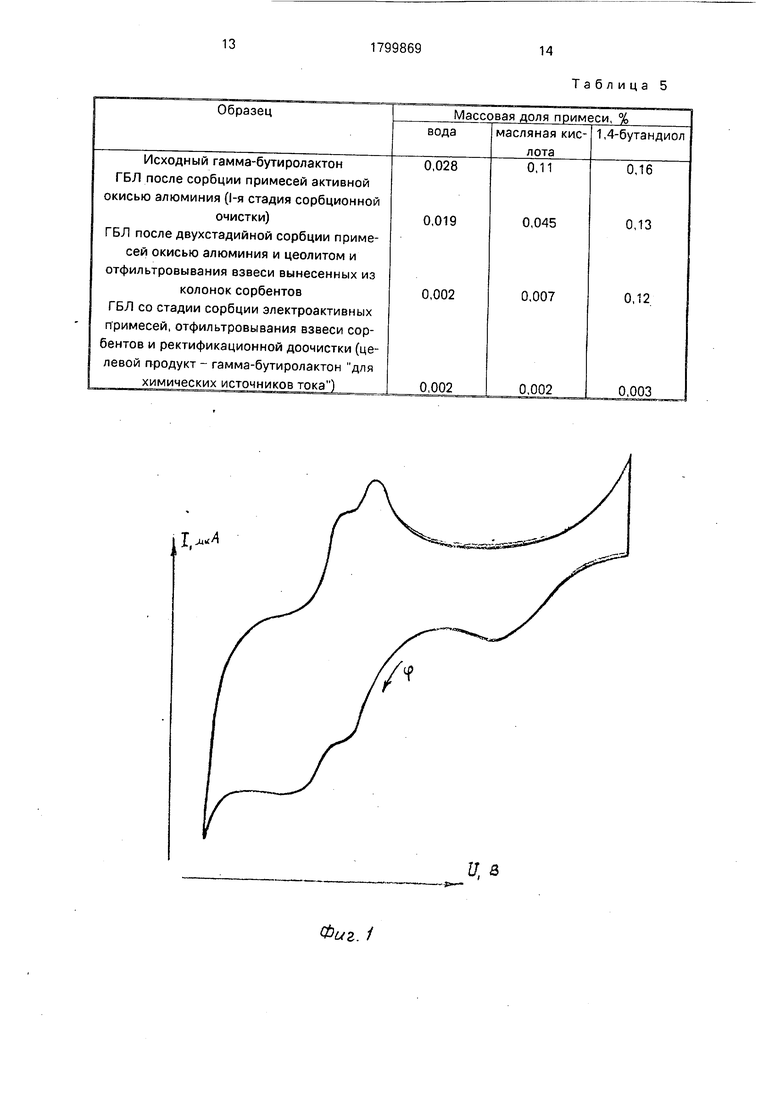

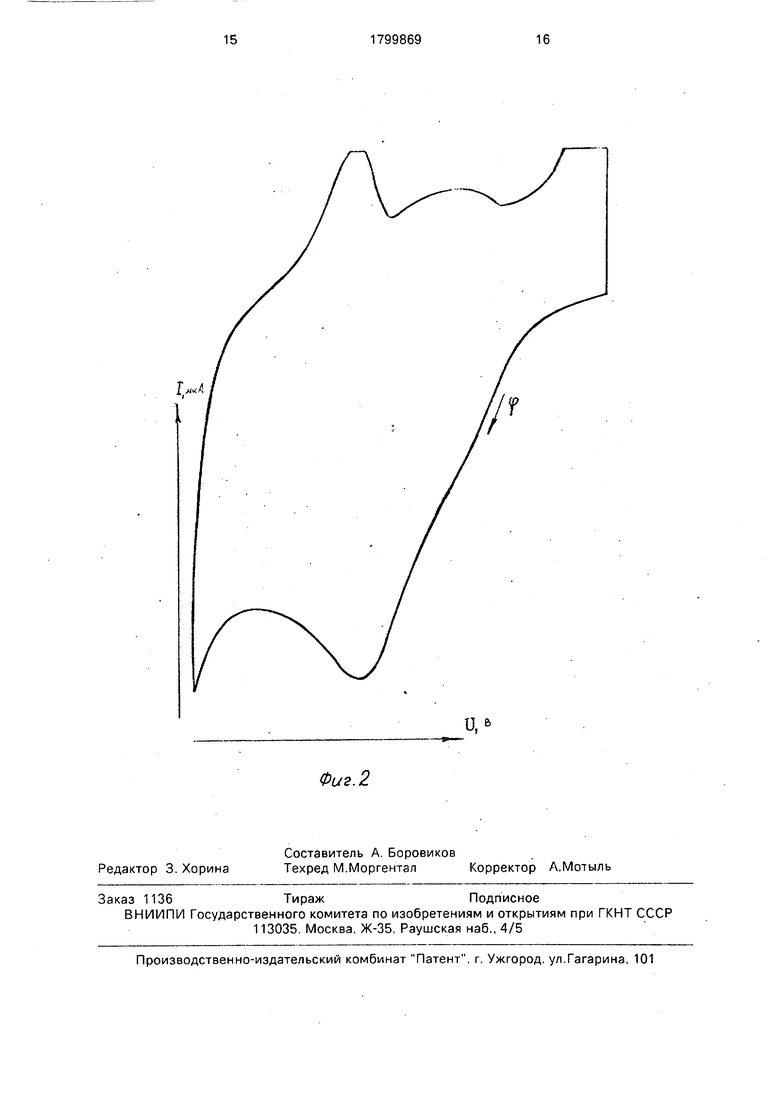

Ввиду практически совпадающего примесного состава растворителей качество очистки ГБЛ, используемого для электролитов литиевых ХИТ, оценивали, используя как критерий результаты высокочувствительного потенциодинамического метода

анализа целевого продукта - электролита иВР4-ГБЛ по методике ТУ 6-01-4689387- 17-89 Электролит органический ГБЛ.

Метод основан на снятии потенциоди- намической поляризационной кривой при

скорости изменения потенциала 10 мВ/ч с последующим определением разности токов в интервале потенциалов (+1,ОН+4,0) В. Испытуемый электролит помещают в трехэлектродную ячейку с рабочим платиновым и двумя вспомогательными литиевыми электродами сравнения, подсоединяют к потенциостату и снимают поляризационную кривую в интервале потенциалов (+4,0 ,0) Вив обратном направлении.

Потенциодинамическую поляризационную кривую фиксируют с помощью двухкоорди- натного регистрирующего прибора. Значение разности токов определяется как разность между величиной исходного тока при потенциале +4,ОВ и величиной тока с учетом полярности токов при любом потенциале при его изменении от +4,0 до +1,0 В.

Испытуемые электролиты готовили смешением расчетного количества растворителя с заданным количеством выпускаемого Сибирским химическим комбинатом (г. Томск) тетрафторбората лития, содержавшего 0,001 % воды и менее 0,01 % гидроксо- форм. Растворы готовили в условиях, предотвращающих попадание влаги извне. Готовые электролиты были бесцветны и содержали около 0,002% воды каждый.

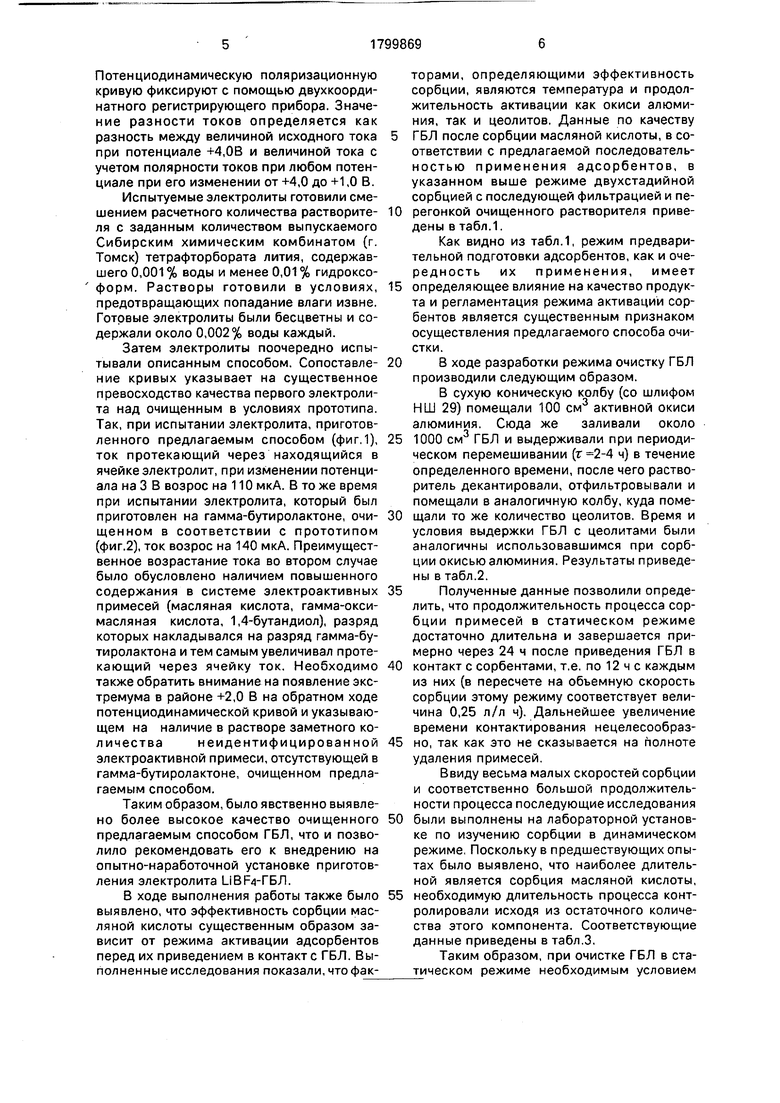

Затем электролиты поочередно испытывали описанным способом. Сопоставление кривых указывает на существенное превосходство качества первого электролита над очищенным в условиях прототипа. Так, при испытании электролита, приготовленного предлагаемым способом (фиг.1), ток протекающий через находящийся в ячейке электролит, при изменении потенциала на 3 В возрос на 110 мкА. В то же время при испытании электролита, который был приготовлен на гамма-бутиролактоне, очищенном в соответствии с прототипом (фиг.2), ток возрос на 140 мкА. Преимущественное возрастание тока во втором случае было обусловлено наличием повышенного содержания в системе электроактивных примесей (масляная кислота, гамма-окси- масляная кислота, 1,4-бутандиол), разряд которых накладывался на разряд гамма-бу- тиролактона и тем самым увеличивал протекающий через ячейку ток. Необходимо также обратить внимание на появление экстремума в районе +2,0 В на обратном ходе потенциодинамической кривой и указывающем на наличие в растворе заметного количества неидентифицированной электроактивной примеси, отсутствующей в гамма-бутиролактоне, очищенном предлагаемым способом.

Таким образом, было явственно выявлено более высокое качество очищенного предлагаемым способом ГБЛ, что и позволило рекомендовать его к внедрению на опытно-наработочной установке приготовления электролита LiBF/i-ГБЛ.

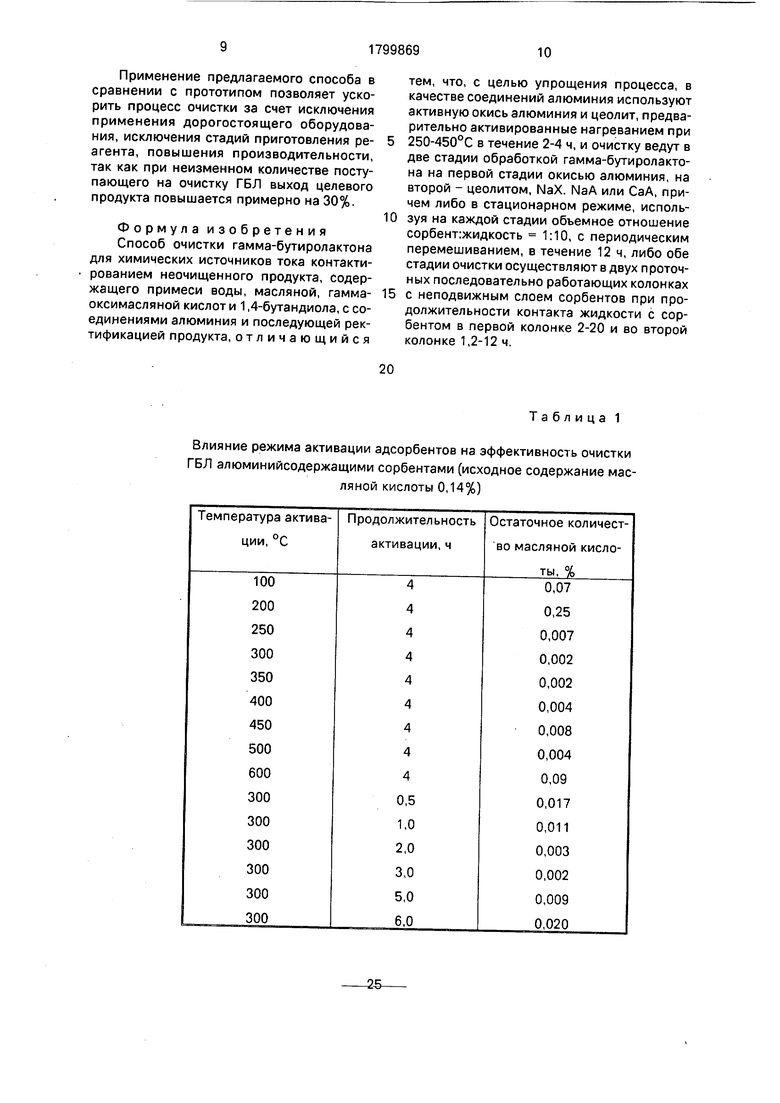

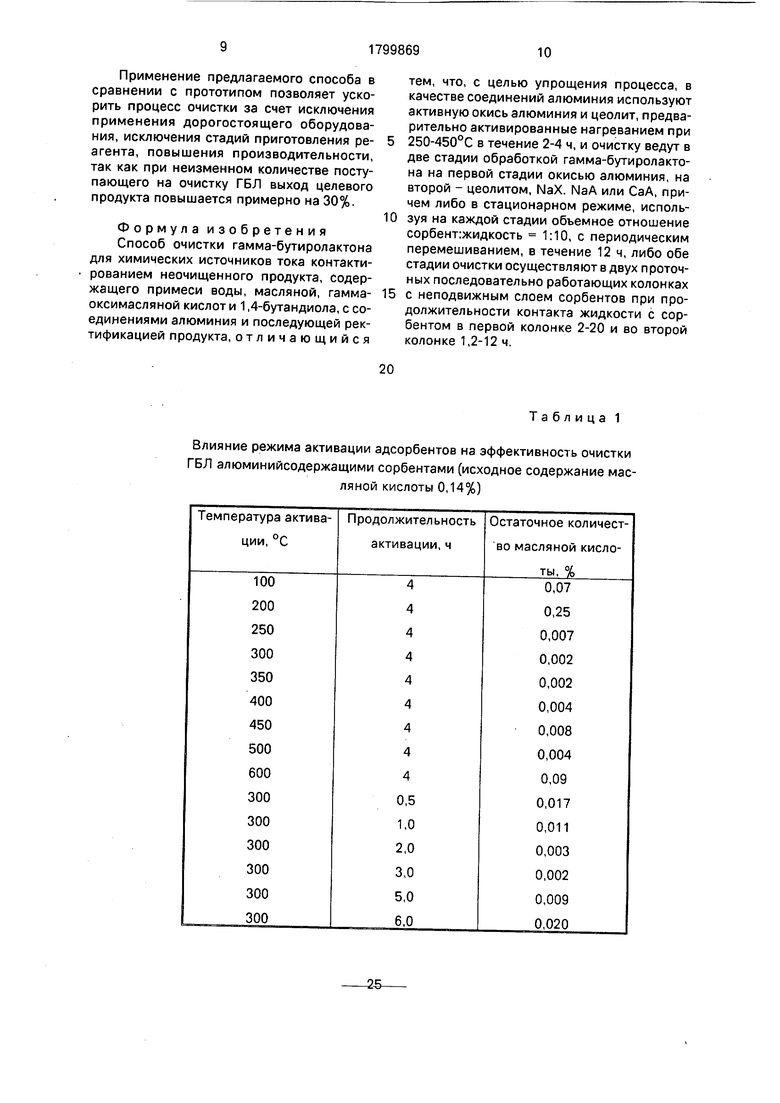

В ходе выполнения работы также было выявлено, что эффективность сорбции масляной кислоты существенным образом зависит от режима активации адсорбентов перед их приведением в контакт с ГБЛ. Выполненные исследования показали, что факторами, определяющими эффективность сорбции, являются температура и продолжительность активации как окиси алюминия, так и цеолитов, Данные по качеству

ГБЛ после сорбции масляной кислоты, в соответствии с предлагаемой последовательностью применения адсорбентов, в указанном выше режиме двухстадийной сорбцией с последующей фильтрацией и пе0 регонкой очищенного растворителя приведены в табл.1.

Как видно из табл.1, режим предварительной подготовки адсорбентов, как и очередность их применения, имеет

5 определяющее влияние на качество продукта и регламентация режима активации сорбентов является существенным признаком осуществления предлагаемого способа очистки.

0 В ходе разработки режима очистку ГБЛ производили следующим образом.

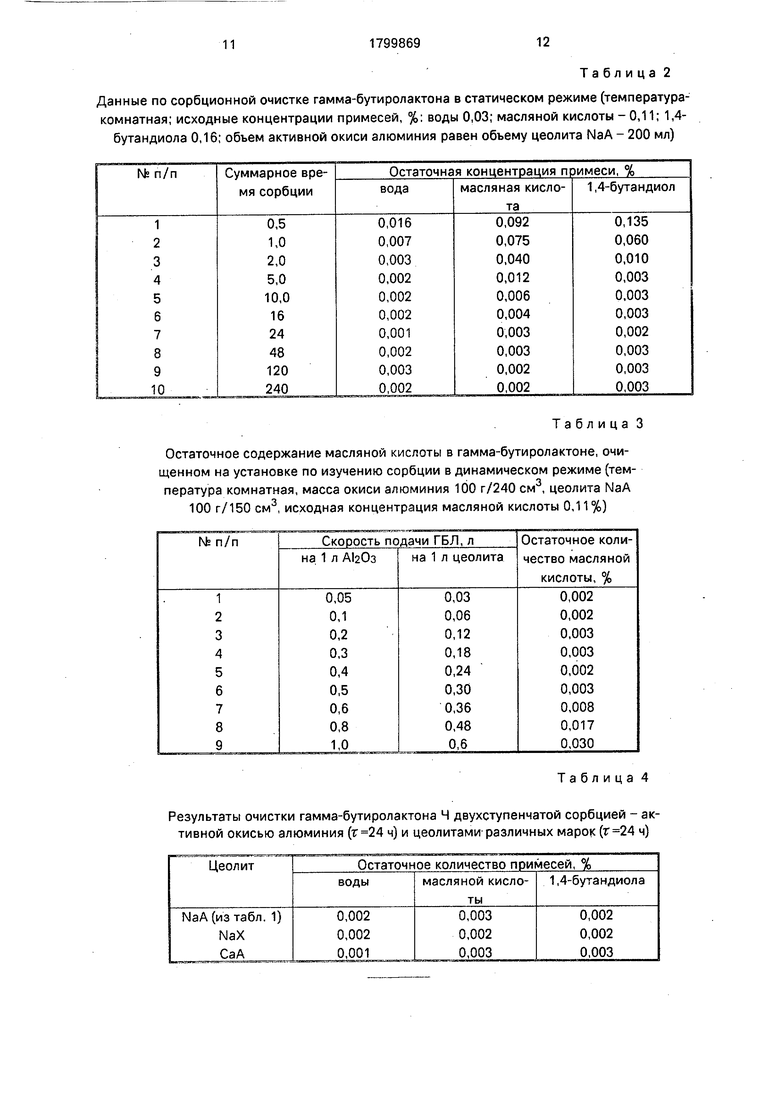

В сухую коническую колбу (со шлифом НШ 29) помещали 100 см3 активной окиси алюминия. Сюда же заливали около

5 1000 см3 ГБЛ и выдерживали при периодическом перемешивании (т 2-4 ч) в течение определенного времени,после чего растворитель декантировали, отфильтровывали и помещали в аналогичную колбу, куда поме0 щали то же количество цеолитов. Время и условия выдержки ГБЛ с цеолитами были аналогичны использовавшимся при сорбции окисью алюминия. Результаты приведены в табл.2.

5 Полученные данные позволили определить, что продолжительность процесса сорбции примесей в статическом режиме достаточно длительна и завершается примерно через 24 ч после приведения ГБЛ в

0 контакт с сорбентами, т.е. по 12 ч с каждым из них (в пересчете на объемную скорость сорбции этому режиму соответствует величина 0,25 л/л ч). Дальнейшее увеличение времени контактирования нецелесообраз5 но, так как это не сказывается на полноте удаления примесей.

Ввиду весьма малых скоростей сорбции и соответственно большой продолжительности процесса последующие исследования

0 были выполнены на лабораторной установке по изучению сорбции в динамическом режиме, Поскольку в предшествующих опытах было выявлено, что наиболее длительной является сорбция масляной кислоты,

5 необходимую длительность процесса контролировали исходя из остаточного количества этого компонента. Соответствующие данные приведены в табл.3.

Таким образом, при очистке ГБЛ в статическом режиме необходимым условием

является суммарное время контакта не менее 24 ч, а при осуществлении процесса в динамическом режиме необходимым условием является скорость пропускания ГБЛ через сорбенты не более 0,5 л ГБЛ на 1 л сорбента в 1 ч.

Кроме того, были поставлены опыты по очистке предварительно обработанного ГБЛ цеолитами различных марок. Опыты проводили в описанном режиме с применением ГБЛ имеющего тот же, что и выше, состав. Суммарное время сорбции 48 ч. Результаты приведены в табл.4.

Сопоставление полученных данных показывает, что при использовании любого из использованных цеолитов остаточное количество примесей в пределах ошибки эксперимента идентично.

Изучение представленных данных позволяет определить рамки параметров процесса:

Продолжительность активации 2,0-4,0 ч. При меньших временах не достигается необходимая глубина очистка ГБЛ, при больших - эффективность очистки падает, по-видимому, вследствие перекристаллизации гамма-окиси алюминия с переходом ее в неактивную форму.

Температура активации 250-400°С. При более низких температурах не достигается необходимая активность сорбентов, Причиной падения их активности при прокаливании при более высоких температурах, как и в случае предыдущего фактора, служит, по- видимому, перекристаллизация окиси алюминия, в т .ч. в цеолите.

Контактирование ГБЛ с сорбентами не менее 24 ч (по 12 ч с каждым из сорбентов), либо пропускание ГБЛ со скоростью не более 0,5 л ГБЛ на 1 л сорбентов в 1 ч).

Применение предлагаемого способа очистки гамма-бутиролактона позволяет резко повысить качество используемого для приготовления электролита растворителя.

Ниже приведены примеры его практической реализации.

Пример. 2000 мл (2300 г) гамма-бутиролактона по ТУ 6-09-3610-79, содержащего 0,028% (0,644 г) воды, 0,11% (2,53 г) масляной кислоты и 0,16% (3,68 г) 1,4-бутандиола, поместили в напорную емкость. Последнюю соединили с двумя последовательно установленными колонками, заполненными соответственно активной окисью алюминия по ГОСТ 8136-85 (сорт АОА-1) и синтетическими цеолитами NaA по ТУ 38,10251-80. Масса сорбентов в каждой из колонок составляла 100г. Адсорбенты перед использованием прокаливали непосредственно в колонках внутренним диаметром примерно

18 мм в трубчатой электропечи при 300- 350°С в течение 3 ч. Для интенсификации процесса активации сорбентов через колонки во. время прокаливания со скоростью 2 л/ч пропускали ток осушенного азота (точка росы минус 70°С).

По окончании активации колонки охлаждали до комнатной температуры в условиях, препятствующих попаданию в них

0 влаги. После полного охлаждения колонок через них перистальтическим насосом со скоростью 0,25 л/ч пропускали подвергаемый очистке растворитель (время пребывания гамма-бутиролактона в слое окиси

5 алюминия около 30 минут, цеолита - около 20 мин). Очищенный растворитель собирали в условиях, предотвращающих попадание влаги, и отделяли захваченную током жидкости пыль измельченных адсорбентов.

0 Фильтрат анализировали на содержание протонсодержащих примесей. Результаты приведены в табл.5.

Очищенный сорбционным способом ГБЛ после отделения взвеси адсорбентов

5 помещали в куб лабораторной ректификационной колонки и перегоняли при остаточном давлении 2-2,5 мм рт.ст. Высота колонки 1250 мм, внутренний диаметр 16 мм, количество теоретических тарелок 25,

0 флегмовое число 20. Температура в кубе колонки 95-98°С, температура в парах - целевая фракция - 63-64°С. Получено 1639 г целевого продукта. Выход гамма-бутиролактона необходимой степени чистоты 71,3%.

5 Примесный состав целевой фракции также приведен в табл.5. Здесь же, для наглядности, помещены результаты анализа ГБЛ на промежуточных стадиях очистки.

Преимуществом предлагаемого спосо0 ба перед известными является возможность снизить остаточное количество гидроксил- содержащих примесей в 2-2,5 раза. При этом возрастает гарантийный срок сохраняемости ХИТ.

5 Кроме того, при его осуществлении практически отсутствуют отходы. Сорбенты после насыщения регенерируют известными способами непосредственно в адсорбционных колонках. Содержащие ГБЛ среды,

0 полученные при регенерации, могут быть возвращены в производство, где растворитель утилизируют известными способами. Адсорбенты после регенерации используют повторно.

5

Процесс в целом легко автоматизируется. Отходы практически отсутствуют. Эти обстоятельства создают предпосылки к реализации крупномасштабного производства ГБЛ для ХИТ.

Применение предлагаемого способа в сравнении с прототипом позволяет ускорить процесс очистки за счет исключения применения дорогостоящего оборудования, исключения стадий приготовления реагента, повышения производительности, так как при неизменном количестве поступающего на очистку ГБЛ выход целевого продукта повышается примерно на 30%.

Формула изобретения Способ очистки гамма-бутиролактона для химических источников тока контактированием неочищенного продукта, содержащего примеси воды, масляной, гамма- оксимасляной кислот и 1,4-бутандиола, с соединениями алюминия и последующей ректификацией продукта, отличающийся

тем, что, с целью упрощения процесса, в качестве соединений алюминия используют активную окись алюминия и цеолит, предварительно активированные нагреванием при

250-450°С в течение 2-4 ч, и очистку ведут в две стадии обработкой гамма-бутиролактона на первой стадии окисью алюминия, на второй - цеолитом, NaX. NaA или СаА, причем либо в стационарном режиме, используя на каждой стадии объемное отношение сорбент:жидкость 1:10, с периодическим перемешиванием, в течение 12 ч, либо обе стадии очистки осуществляют в двух проточных последовательно работающих колонках

с неподвижным слоем сорбентов при продолжительности контакта жидкости с сорбентом в первой колонке 2-20 и во второй колонке 1,2-12 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ХЛАДОНОВ ЭТАНОВОГО ИЛИ ПРОПАНОВОГО РЯДОВ ОТ КИСЛЫХ ПРИМЕСЕЙ | 1995 |

|

RU2084435C1 |

| СПОСОБ СЕЛЕКТИВНОГО УДАЛЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ НЕФТИ | 2021 |

|

RU2774190C1 |

| Способ получения N-метил-2-пирролидона | 2022 |

|

RU2802478C1 |

| УГЛЕРОД-АЛЮМООКСИДНЫЙ АДСОРБЕНТ ДЛЯ ТОНКОЙ ОСУШКИ И ОЧИСТКИ РАБОЧЕЙ СРЕДЫ ФРЕОНОВЫХ МАШИН | 1993 |

|

RU2073563C1 |

| Способ очистки нафталина | 1977 |

|

SU701983A1 |

| Способ очистки нафталина | 1975 |

|

SU652165A1 |

| СПОСОБ ГЛУБОКОЙ ОСУШКИ ТОЛУОЛА | 2019 |

|

RU2731274C1 |

| СПОСОБ ГЛУБОКОЙ ОСУШКИ ТОЛУОЛА | 2017 |

|

RU2659226C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2010 |

|

RU2433165C1 |

| СПОСОБ ОЧИСТКИ 1,1-ДИФТОРЭТАНА | 1995 |

|

RU2098399C1 |

Использование: высокочистые органические растворители, электролиты для химических источников тока, очистка гамма-бутиролактона. Сущность изобретения: гамма-бутиролактон с примесями воды, масляной, гамма-оксимасляной кислот и 1,4-бутандиола, контактируют с соединениями алюминия и затем ведут ректификацию продукта. В качестве соединений алюминия используют активную окись алюминия и цеолит, предварительно активированные нагреванием при 250-450°С в течение 2-4 ч. Очистку ведут в две стадии обработкой сырья на первой стадии окись алюминия, на второй - цеолитом. В стационарном режиме используют на каждой стадии объемное отношение сорбент:жидкость 1:10 с периодическим перемешиванием в течение 12 ч. Обе стадии очистки могут осуществляться в двух проточных последовательно работающих колонках с неподвижным слоем сорбентов при продолжительности контакта жидкости с сорбентом в первой колонке 2-20 ч и во второй колонке 1,2-12 ч, 5 табл., 2 ил. XI ю ю 00 о о

Влияние режима активации адсорбентов на эффективность очистки ГБЛ алюминийсодержащими сорбентами (исходное содержание масляной кислоты 0,14%)

Таблица 1

Таблица 2

Данные по сорбционной очистке гамма-бутиролактона в статическом режиме (температура- комнатная; исходные концентрации примесей, %: воды 0,03; масляной кислоты -0,11; 1,4- бутандиола 0,16; объем активной окиси алюминия равен объему цеолита NaA - 200 мл)

Таблица 3

Остаточное содержание масляной кислоты в гамма-бутиролактоне, очищенном на установке по изучению сорбции в динамическом режиме (температура комнатная, масса окиси алюминия 100 г/240 см3, цеолита NaA 100 г/150 см3, исходная концентрация масляной кислоты 0,11%)

Таблица 4

Результаты очистки гамма-бутиролактона Ч двухступенчатой сорбцией - активной окисью алюминия (т 24 ч) и цеолитами различных марок (г 24 ч)

Фиг. 1

Таблица 5

&

U, a

| И.А.Кедринский, В.Е.Дмитренко, Ю.М.Поваров - Химические источники тока с литиевым электродом - Красноярск, КГУ, 1983, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ СНЕГООЧИСТИТЕЛЬ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 1922 |

|

SU549A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Патент США № 3846450, кл | |||

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ СНЕГООЧИСТИТЕЛЬ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 1922 |

|

SU549A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ очистки апротонных циклических растворителей, содержащих атомы кислорода в цикле | 1985 |

|

SU1491867A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1993-03-07—Публикация

1990-10-22—Подача