Изобретение относится к станкостроению и может быть использовано в станках- автоматах и автоматических линиях, в частности при растачивании отверстий.

Целью изобретения является повышение стойкости инструментальной головки и точности подналадки.

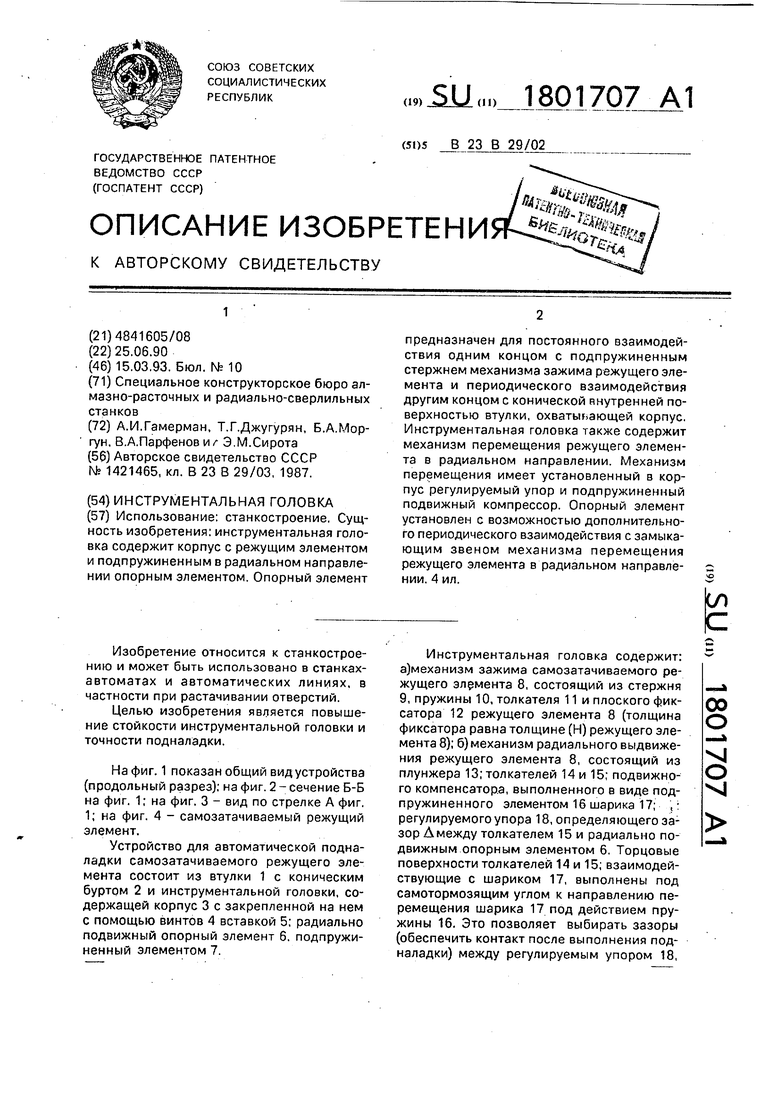

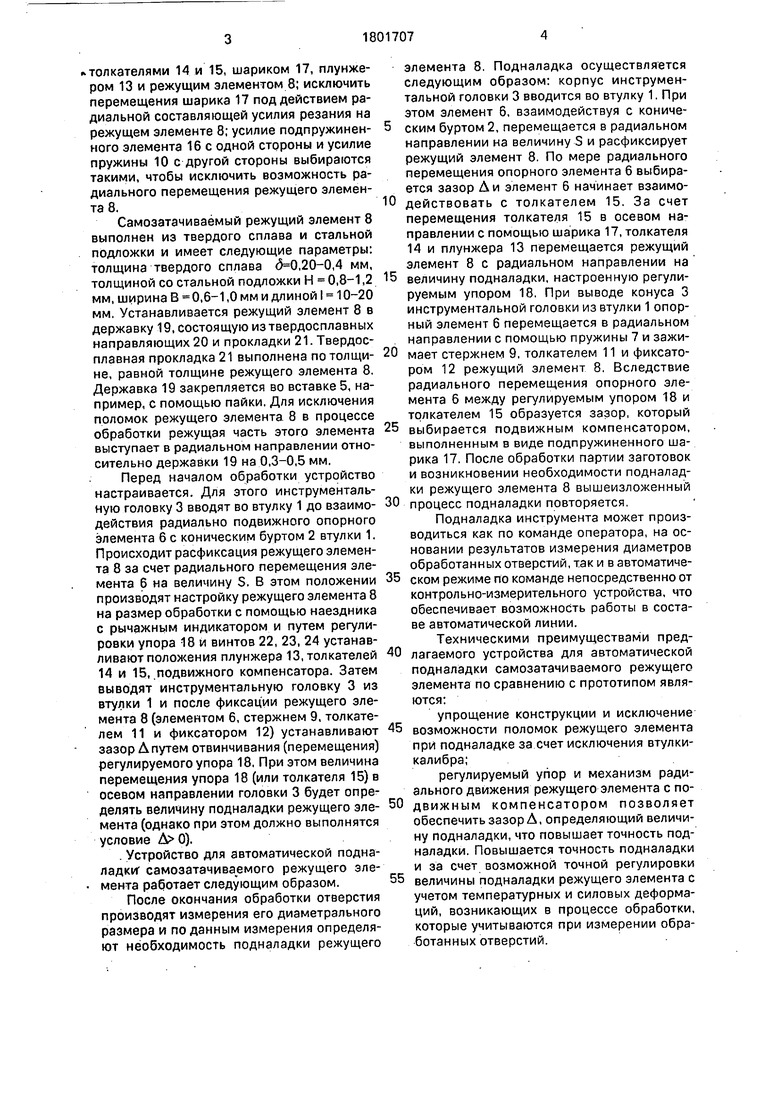

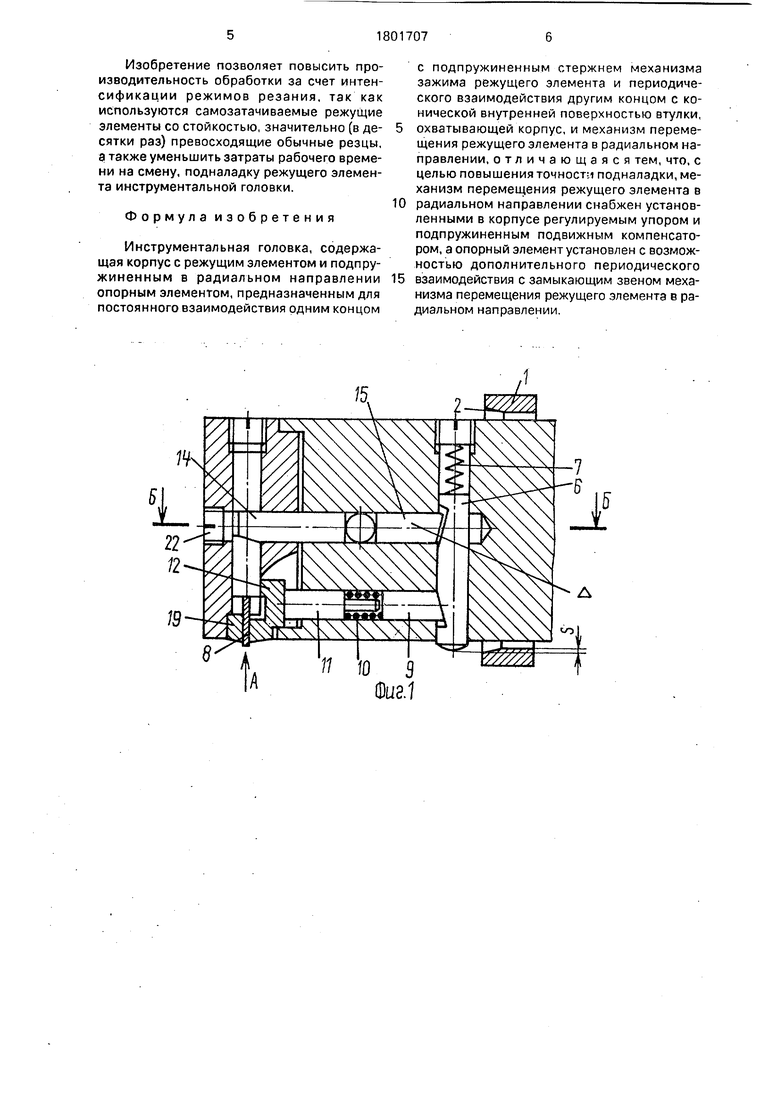

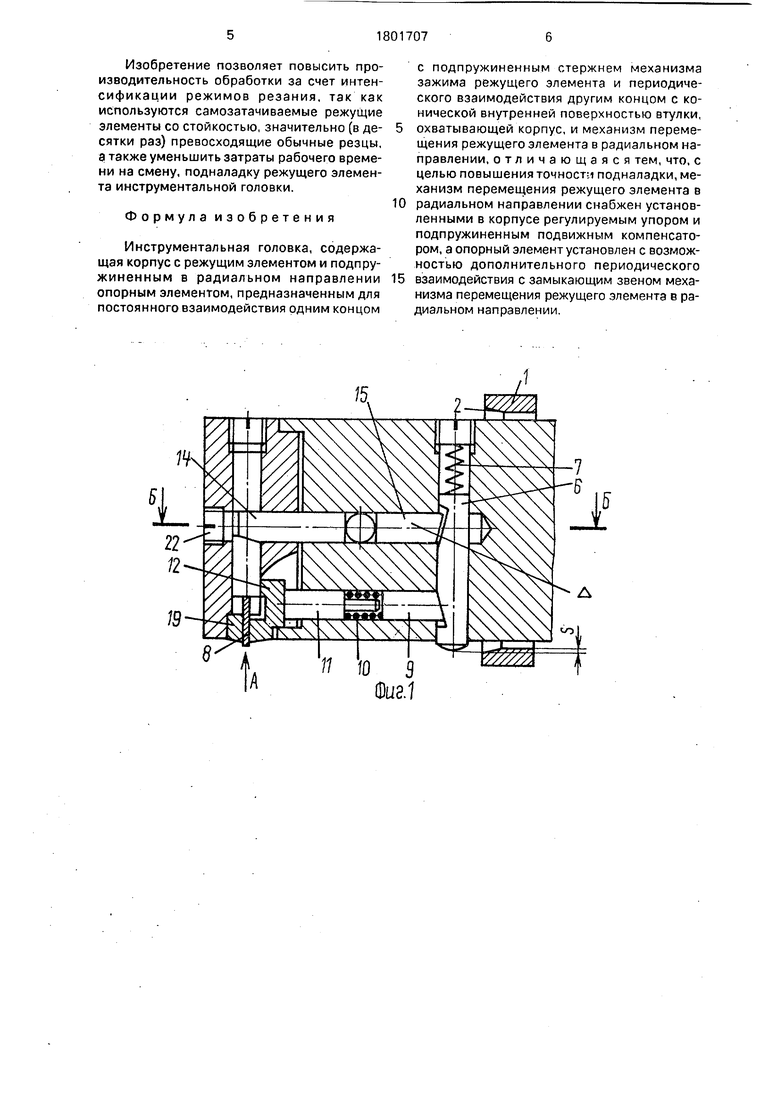

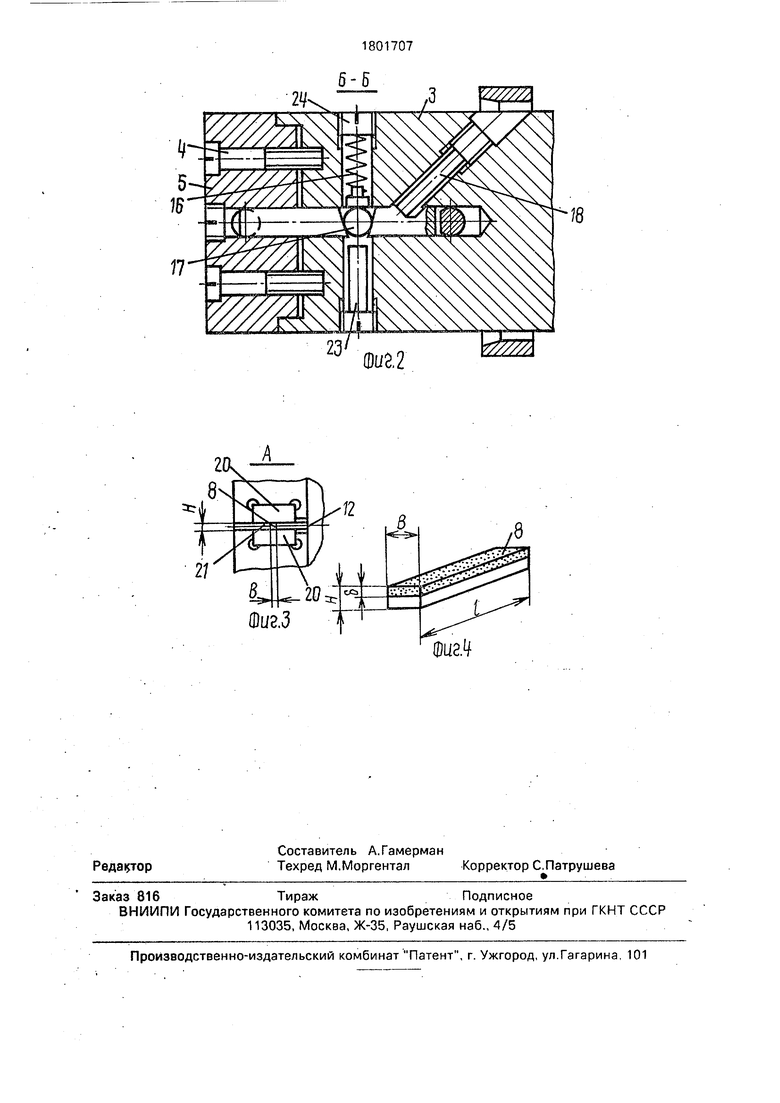

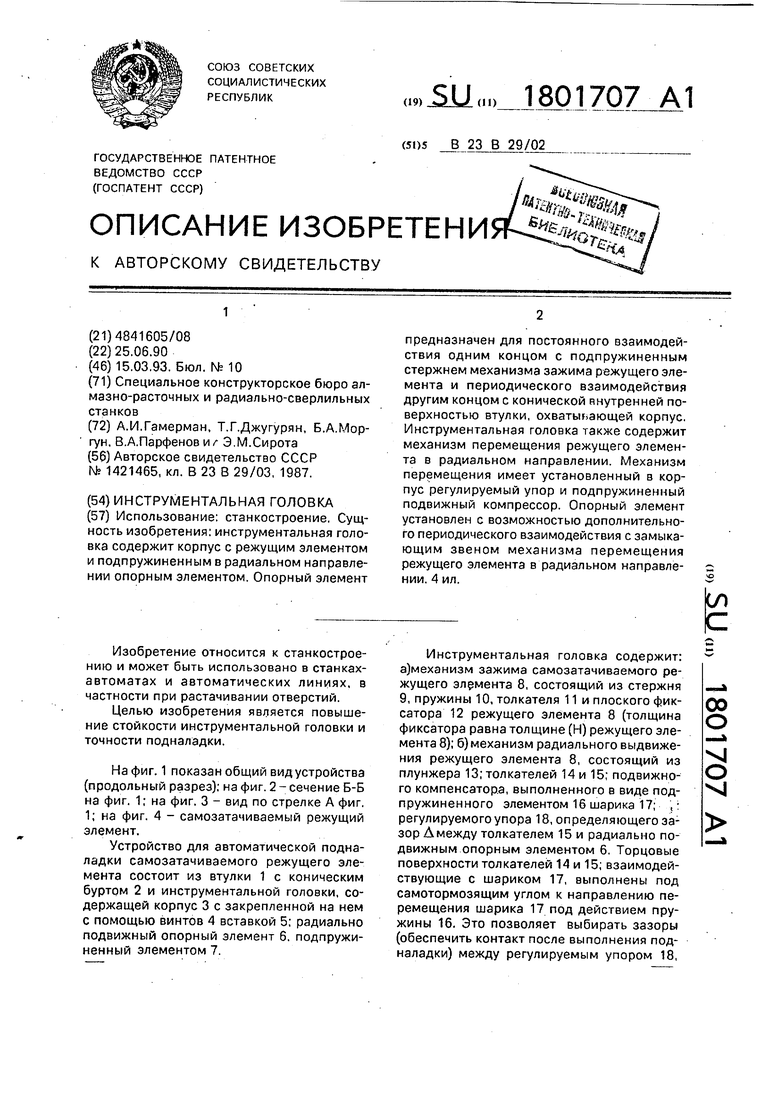

На фиг. 1 показан общий вид устройства (продольный разрез); на фиг. 2 - сечение Б-Б на фиг. 1; на фиг. 3 - вид по стрелке А фиг. 1; на фиг. 4 - самозатачиваемый режущий элемент.

Устройство для автоматической подналадки самозатачиваемого режущего элемента состоит из втулки 1 с коническим буртом 2 и инструментальной головки, содержащей корпус 3 с закрепленной на нем с помощью винтов 4 вставкой 5; радиально подвижный опорный элемент 6. подпружиненный элементом 7.

Инструментальная головка содержит: а)механизм зажима самозатачиваемого режущего элемента 8, состоящий из стержня 9, пружины 10, толкателя 11 и плоского фиксатора 12 режущего элемента 8 (толщина фиксатора равна толщине (Н) режущего элемента 8); б)механизм радиального выдвижения режущего элемента 8, состоящий из плунжера 13; толкателей 14 и 15; подвижного компенсатора, выполненного в виде подпружиненного элементом 16 шарика 17; ,: регулируемого упора 18, определяющего зазор А между толкателем 15 и радиально подвижным опорным элементом 6. Торцовые поверхности толкателей 14 и 15; взаимодействующие с шариком 17, выполнены под самотормозящим углом к направлению перемещения шарика 17 под действием пружины 16. Это позволяет выбирать зазоры (обеспечить контакт после выполнения под- наладки) между регулируемым упором 18,

оо

о

V4 О VI

.толкателями 14 и 15, шариком 17, плунжером 13 и режущим элементом 8; исключить перемещения шарика 17 под действием радиальной составляющей усилия резания на режущем элементе 8; усилие подпружиненного элемента 16с одной стороны и усилие пружины 10 с другой стороны выбираются такими, чтобы исключить возможность радиального перемещения режущего элемента 8.

Самозатачиваёмый режущий элемент 8 выполнен из твердого сплава и стальной подложки и имеет следующие параметры: толщина твердого сплава (,20-0,4 мм, толщиной со стальной подложки Н 0,8-1,2 мм, ширина В 0,6-1,0 мм и длиной I 10-20 мм. Устанавливается режущий элемент 8 в державку 19, состоящую из твердосплавных направляющих 20 и прокладки 21. Твердосплавная прокладка 21 выполнена по толщине, равной толщине режущего элемента 8. Державка 19 закрепляется во вставке 5, например, с помощью пайки, Для исключения поломок режущего элемента. 8 в процессе обработки режущая часть этого элемента выступает в радиальном направлении относительно державки 19 на 0,3-0,5 мм.

Перед началом обработки устройство настраивается. Для этого инструментальную головку 3 вводят во втулку 1 до взаимодействия радиально подвижного опорного элемента 6 с коническим буртом 2 втулки 1. Происходит расфиксация режущего элемента 8 за счет радиального перемещения элемента 6 на величину S. В этом положении производят настройку режущего элемента 8 на размер обработки с помощью наездника с рычажным индикатором и путем регулировки упора 18 и винтов 22, 23, 24 устанавливают положения плунжера 13, толкателей 14 и 15, подвижного компенсатора. Затем выводят инструментальную головку 3 из втулки 1 и после фиксации режущего элемента 8 (элементом 6, стержнем 9, толкателем 11 и фиксатором 12) устанавливают зазор А путем отвинчивания (перемещения) регулируемого упора 18, При этом величина перемещения упора 18 (или толкателя 15) в осевом направлении головки 3 будет определять величину подналадки режущего элемента (однако при этом должно выполнятся условие Д 0).

. устройство для автоматической подналадки самозатачиваемого режущего эле- мента работает следующим образом.

После окончания обработки отверстия производят измерения его диаметрального размера и поданным измерения определяют необходимость подналадки режущего

элемента 8, Подналадка осуществляется следующим образом: корпус инструментальной головки 3 вводится во втулку 1. При этом элемент 6, взаимодействуя с коническим буртом 2, перемещается в радиальном направлении на величину S и расфиксирует режущий элемент 8. По мере радиального перемещения опорного элемента 6 выбирается зазор А и элемент 6 начинает взаимодействовать с толкателем 15. За счет перемещения толкателя 15 в осевом направлении с помощью шарика 17, толкателя 14 и плунжера 13 перемещается режущий элемент 8 с радиальном направлении на

величину подналадки, настроенную регулируемым упором 18, При выводе конуса 3 инструментальной головки из втулки 1 опорный элемент 6 перемещается в радиальном направлении с помощью пружины 7 и зажимает стержнем 9, толкателем 11 и фиксатором 12 режущий элемент 8. Вследствие радиального перемещения опорного элемента 6 между регулируемым упором 18 и толкателем 15 образуется зазор, который

выбирается подвижным компенсатором, выполненным в виде подпружиненного шарика 17. После обработки партии заготовок и возникновении необходимости подналадки режущего элемента 8 вышеизложенный

процесс подналадки повторяется,

Подналадка инструмента может производиться как по команде оператора, на основании результатов измерения диаметров обработанных отверстий, так и в автоматическом режиме по команде непосредственно от контрольно-измерительного устройства, что обеспечивает возможность работы в составе автоматической линии.

Техническими преимуществами предлатаемого устройства для автоматической подналадки самозатачиваемого режущего элемента по сравнению с прототипом являются:

упрощение конструкции и исключение

возможности поломок режущего элемента при подналадке за счет исключения втулки- калибра;

регулируемый упор и механизм радиального движения режущего элемента с подвижным компенсатором позволяет обеспечить зазор А, определяющий величину подналадки, что повышает точность подналадки. Повышается точность подналадки и за счет возможной точной регулировки

величины подналадки режущего элемента с учетом температурных и силовых деформаций, возникающих в процессе обработки, которые учитываются при измерении обработанных отверстий.

Изобретение позволяет повысить производительность обработки за счет интенсификации режимов резания, так как используются самозатачиваемые режущие элементы со стойкостью, значительно (в десятки раз) превосходящие обычные резцы, а также уменьшить затраты рабочего времени на смену, подналадку режущего элемента инструментальной головки.

Формула изобретения

Инструментальная головка, содержащая корпус с режущим элементом и подпружиненным в радиальном направлении опорным элементом, предназначенным для постоянного взаимодействия одним концом

0

5

с подпружиненным стержнем механизма зажима режущего элемента и периодического взаимодействия другим концом с конической внутренней поверхностью втулки, охватывающей корпус, и механизм перемещения режущего элемента в радиальном направлении, отличающаяся тем, что, с целью повышения точности подналадки, механизм перемещения режущего элемента в радиальном направлении снабжен установленными в корпусе регулируемым упором и подпружиненным подвижным компенсатором, а опорный элемент установлен с возможностью дополнительного периодического взаимодействия с замыкающим звеном механизма перемещения режущего элемента в радиальном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный инструмент | 1984 |

|

SU1337241A1 |

| Борштанга с автоматической подналадкой резца | 1981 |

|

SU975227A1 |

| Устройство для автоподналадки инструмента | 1987 |

|

SU1444131A2 |

| Инструментальная головка | 1984 |

|

SU1199472A1 |

| Устройство для обжима концов труб | 1982 |

|

SU1031593A1 |

| Устройство для упрочнения обкаткой конической резьбы | 1990 |

|

SU1761448A1 |

| РАСТОЧНАЯ ГОЛОВКА | 2006 |

|

RU2314181C1 |

| Плавающая оправка | 1991 |

|

SU1816570A1 |

| МЕХАНИЗМ АВТОПОДНАЛАДКИ РЕЗЦА | 1971 |

|

SU312737A1 |

| Резцедержатель к токарным станкам с устройством для автоматической подналадки | 1986 |

|

SU1407692A1 |

Использование: станкостроение. Сущность изобретения: инструментальная головка содержит корпус с режущим элементом и подпружиненным в радиальном направлении опорным элементом. Опорный элемент предназначен для постоянного взаимодействия одним концом с подпружиненным стержнем механизма зажима режущего элемента и периодического взаимодействия другим концом с конической внутренней поверхностью втулки, охватьтающей корпус. Инструментальная головка также содержит механизм перемещения режущего элемента в радиальном направлении. Механизм перемещения имеет установленный в корпус регулируемый упор и подпружиненный подвижный компрессор. Опорный элемент установлен с возможностью дополнительного периодического взаимодействия с замыкающим звеном механизма перемещения режущего элемента в радиальном направлении. 4 ил. ел с

| Расточная головка | 1986 |

|

SU1421465A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-03-15—Публикация

1990-06-25—Подача