Изобретение относится к области пере- работки пластмасс, а именно к намоточным устройствам и может быть использовано для производства полимерных пленок с точными геометрическими размерами.

Цель изобретения - повышение качества намотки и выхода годной пленки.

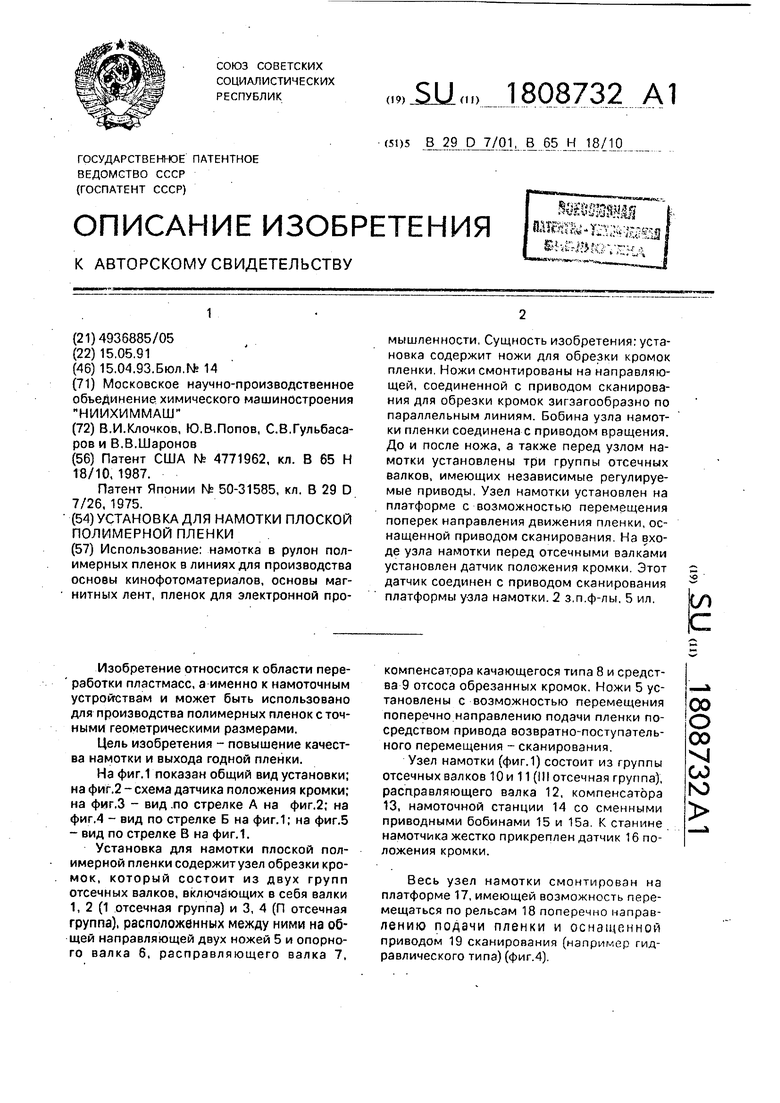

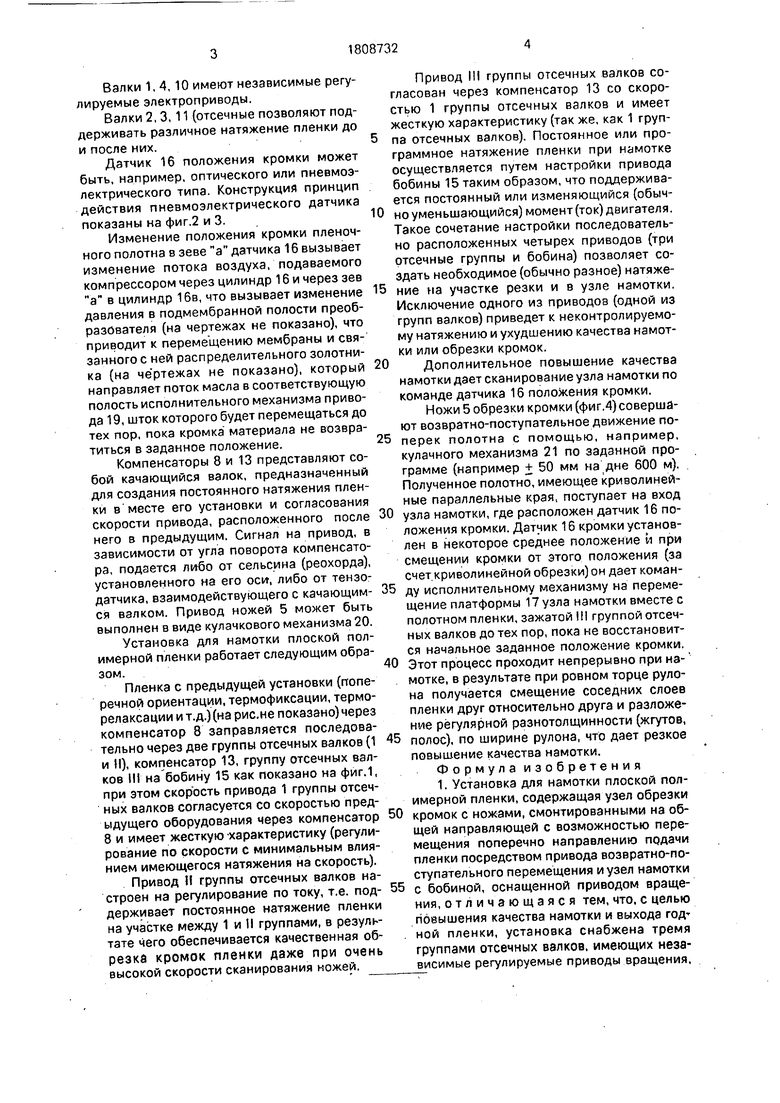

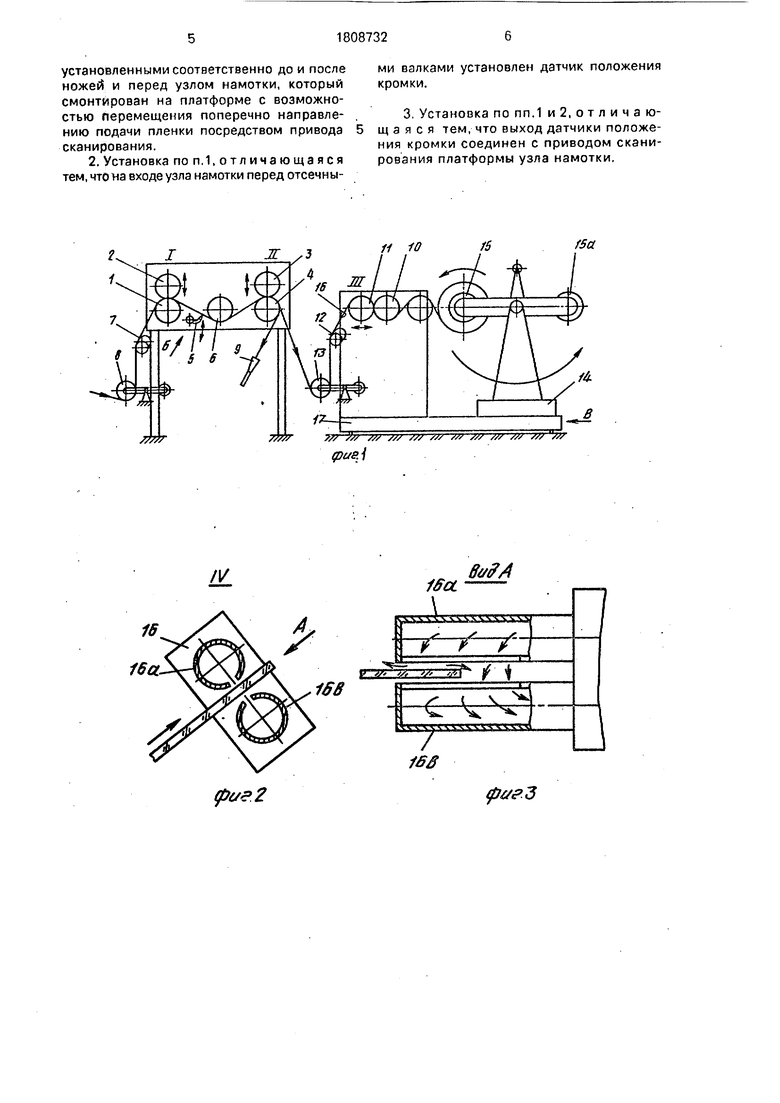

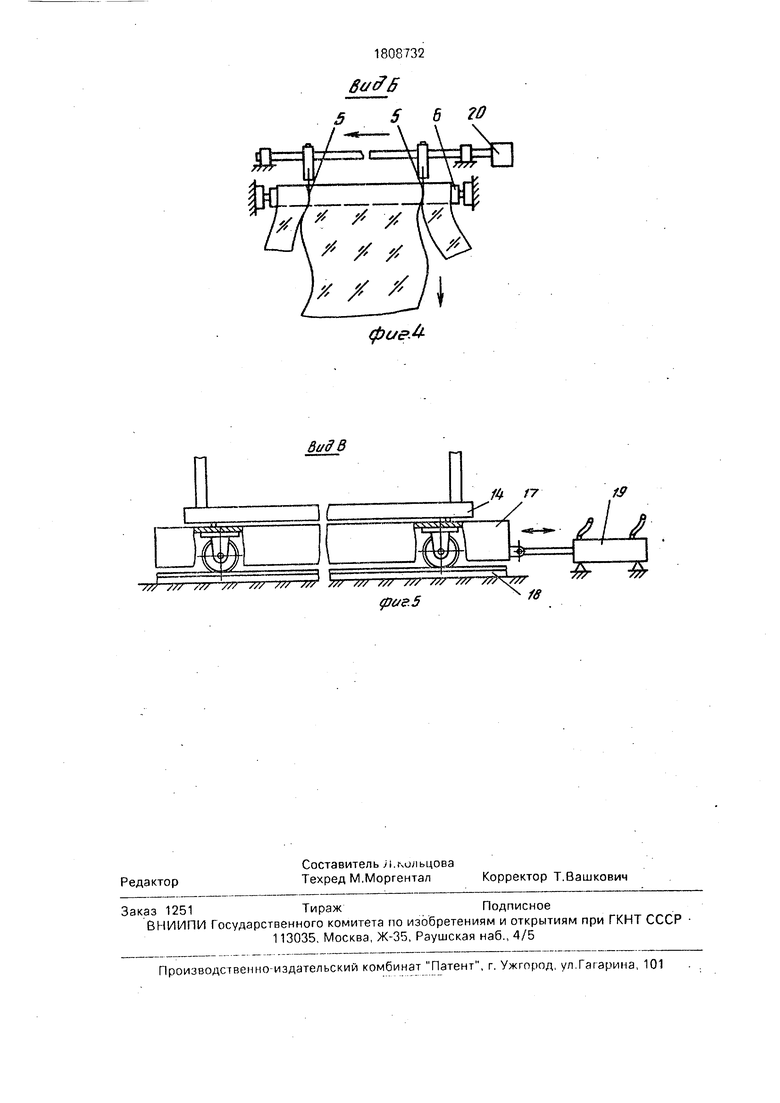

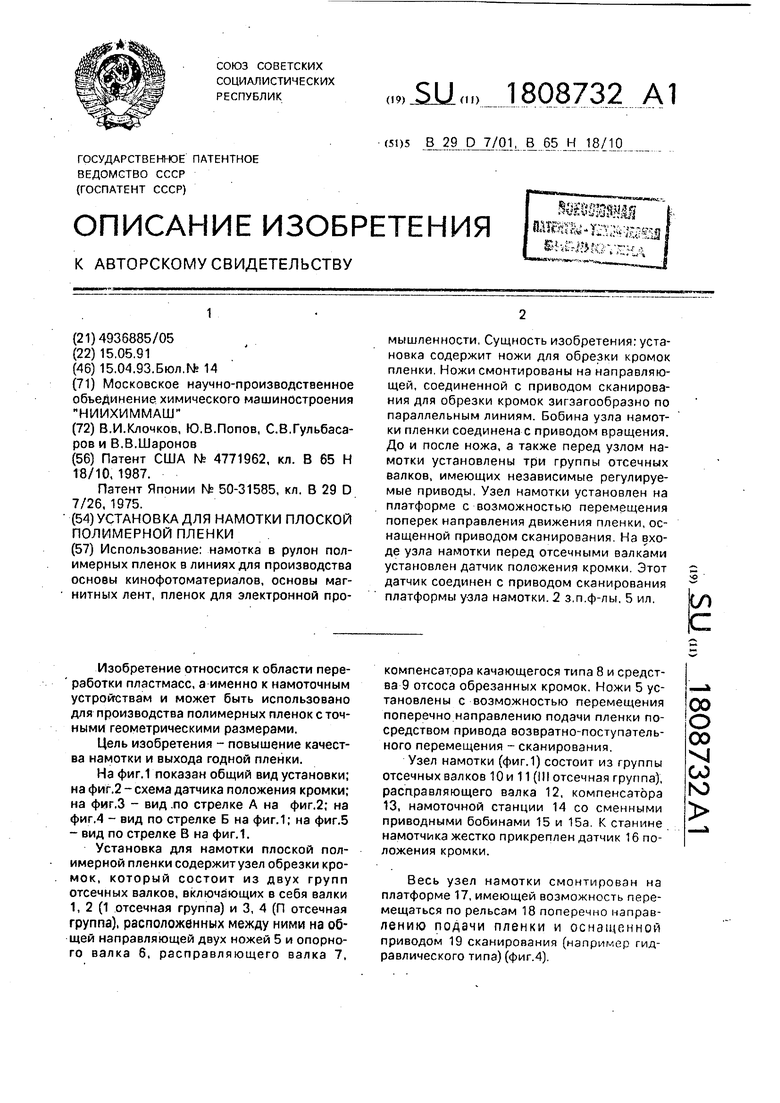

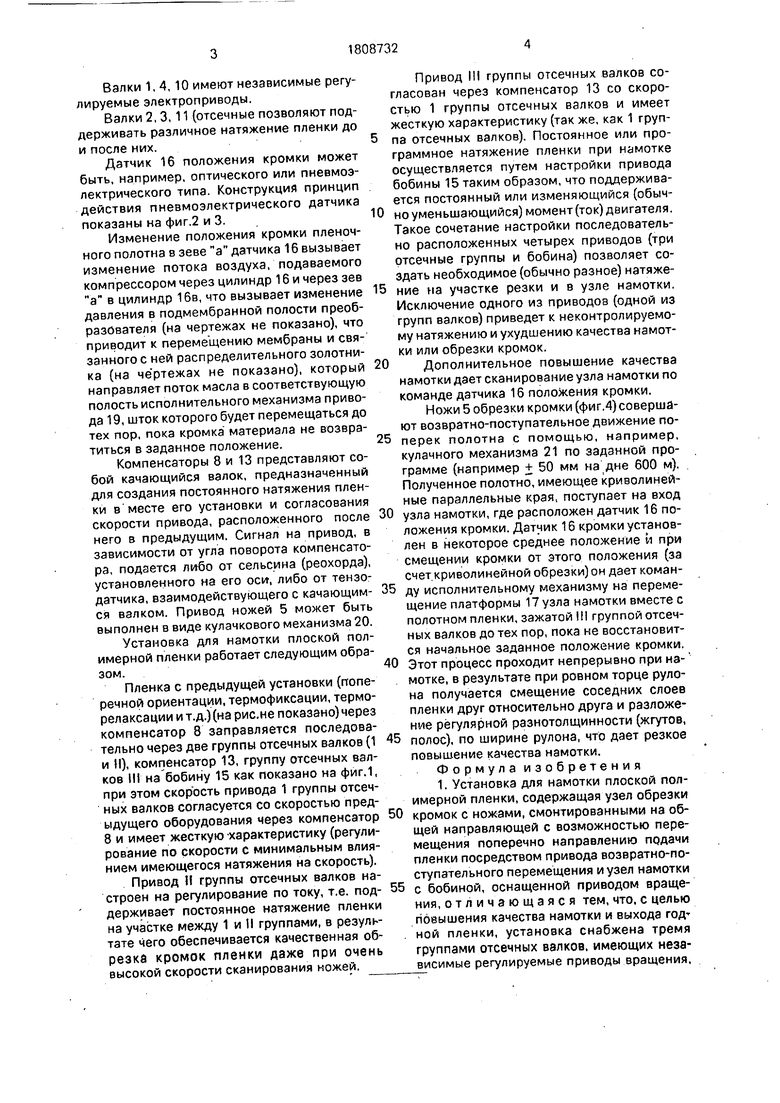

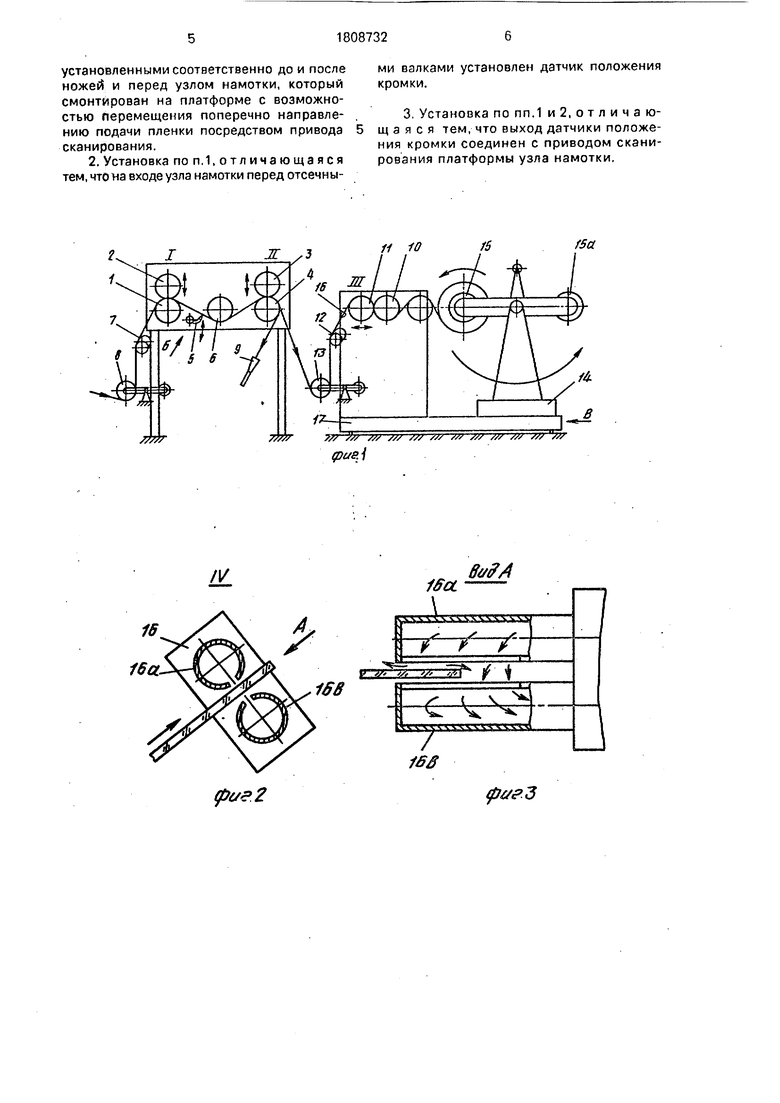

На фиг,1 показан общий вид установки; на фиг.2 - схема датчика положения кромки; на фиг.З - вид .по стрелке А на фиг.2; на фиг.4 - вид по стрелке Б на фиг.1; на фиг.5 - вид по стрелке В на фиг.1.

Установка для намотки плоской полимерной пленки содержит узел обрезки кромок, который состоит из двух групп отсечных валков, включающих в себя валки 1, 2 (1 отсечная группа) и 3, 4 (П отсечная группа), расположенных между ними на общей направляющей двух ножей 5 и опорного валка 6, расправляющего валка 7,

компенсатора качающегося типа 8 и средства 9 отсоса обрезанных кромок. Ножи 5 установлены с возможностью перемещения поперечно направлению подачи пленки посредством привода возвратно-поступательного перемещения - сканирования.

Узел намотки (фиг.1) состоит из группы отсечных валков 10 и 11 (III отсечная группа), расправляющего валка 12, компенсатора 13, намоточной станции 14 со сменными приводными бобинами 15 и 15а. К станине намотчика жестко прикреплен датчик 16 положения кромки.

Весь узел намотки смонтирован на платформе 17, имеющей возможность перемещаться по рельсам 18 поперечно направлению подачи пленки и оснащенной приводом 19 сканирования (например гидравлического типа) (фиг.4).

со

о

00

VJ

Сл) N

Валки 1, 4,10 имеют независимые регулируемые электроприводы.

Валки 2,3,11 (отсечные позволяют поддерживать различное натяжение пленки до и после них.

Датчик 16 положения кромки может быть, например, оптического или пневмоэ- лектрического типа. Конструкция принцип действия пневмоэлектрического датчика показаны на фиг.2 и 3.

Изменение положения кромки пленочного полотна в зеве а датчика 16 вызывает изменение потока воздуха, подаваемого компрессором через цилиндр 16 и через зев а в цилиндр 16в, что вызывает изменение давления в подмембранной полости преобразователя (на чертежах не показано), что приводит к перемещению мембраны и связанного с ней распределительного золотника (на че ртежах не показано), который направляет поток масла в соответствующую полость исполнительного механизма привода 19, шток которого будет перемещаться до тех пор, пока кромка материала не возвратиться в заданное положение.

Компенсаторы 8 и 13 представляют собой качающийся валок, предназначенный для создания постоянного натяжения пленки в месте его установки и согласования скорости привода, расположенного после него в предыдущим. Сигнал на привод, в зависимости от угла поворота компенсатора, подается либо от сельсина (реохорда), установленного на его оси-, либо от тензо- датчика, взаимодействующего с качающимся валком. Привод ножей 5 может быть выполнен в виде кулачкового механизма 20. Установка для намотки плоской полимерной пленки работает следующим образом.

Пленка с предыдущей установки (поперечной ориентации, термофиксации, терморелаксации и т.д.) (на рис.не показано) через компенсатор 8 заправляется последовательно через две группы отсечных валков (1 и II), компенсатор 13, группу отсечных валков III на бобину 15 как показано на фиг.1, при этом скорость привода 1 группы отсечных валков согласуется со скоростью предыдущего оборудования через компенсатор 8 и имеет жесткую характеристику (регулирование по скорости с минимальным влиянием имеющегося натяжения на скорость). Привод И группы отсечных валков настроен на регулирование по току, т.е. поддерживает постоянное натяжение пленки на участке между 1 и И группами, в результате чего обеспечивается качественная обрезка кромок пленки даже при очень высокой скорости сканирования ножей.

Привод III группы отсечных валков согласован через компенсатор 13 со скоростью 1 группы отсечных валков и имеет жесткую характеристику (так же, как 1 группа отсечных валков). Постоянное или программное натяжение пленки при намотке осуществляется путем настройки привода бобины 15 таким образом, что поддерживается постоянный или изменяющийся (обыч0 но уменьшающийся) момент (ток) двигателя. Такое сочетание настройки последовательно расположенных четырех приводов (три отсечные группы и бобина) позволяет создать необходимое (обычно разное) натяже5 ние на участке резки и в узле намотки. Исключение одного из приводов (одной из групп валков) приведет к неконтролируемому натяжению и ухудшению качества намотки или обрезки кромок.

0 Дополнительное повышение качества намотки дает сканирование узла намотки по команде датчика 16 положения кромки.

Ножи 5 обрезки кромки (фиг.4) совершают возвратно-поступательное движение по5

перек полотна с помощью, например,

кулачного механизма 21 по заданной программе (например + 50 мм на дне 600 м). Полученное полотно, имеющее криволинейные параллельные края, поступает на вход

0 узла намотки, где расположен датчик 16 положения кромки. Датчик 16 кромки установлен в некоторое среднее положение и при смещении кромки от этого положения (за счет.криволинейной обрезки) он дает коман5 ду исполнительному механизму на перемещение платформы 17 узла намотки вместе с полотном пленки, зажатой III группой отсечных валков до тех пор, пока не восстановится начальное заданное положение кромки.

0 Этот процесс проходит непрерывно при на- мотке, в результате при ровном торце рулона получается смещение соседних слоев пленки друг относительно друга и разложение регулярной разнотолщинности (жгутов,

5 полос), по ширине рулона, что дает резкое повышение качества намотки.

Форму л а изо бретени я 1. Установка для намотки плоской полимерной пленки, содержащая узел обрезки

0 кромок с ножами, смонтированными на общей направляющей с возможностью перемещения поперечно направлению подачи пленки посредством привода возвратно-поступательного перемещения и узел намотки

5 с бобиной, оснащенной приводом вращения, отличающаяся тем, что. с целью повышения качества намотки и выхода год . ной пленки, установка снабжена тремя группами отсечных валков, имеющих независимые регулируемые приводы вращения.

установленными соответственно до и после ножей и перед узлом намотки, который смонтирован на платформе с возможностью перемещения поперечно направлеми валками установлен датчик положения кромки.

3. Установка по пп.1 и2,отличаю

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства пленки из полимерных материалов | 1977 |

|

SU674927A1 |

| Установка для двухосной ориентации полимерных пленок | 1991 |

|

SU1812125A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНОЛЕУМА | 2000 |

|

RU2171324C1 |

| Устройство для продольной резки рукавной полимерной пленки | 1975 |

|

SU539776A1 |

| Устройство для разделения рукавного материала | 1989 |

|

SU1773722A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОМОГЕННОГО ЛИНОЛЕУМА | 2008 |

|

RU2361025C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛЬНОГО ПОКРЫТИЯ | 2006 |

|

RU2327827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ ДЛЯ СВАРКИ ПАКЕТОВ | 1996 |

|

RU2111121C1 |

| Устройство для обрезки кромок рулонного материала | 1988 |

|

SU1611736A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2008 |

|

RU2392285C1 |

Использование: намотка в рулон полимерных пленок в линиях для производства основы кинофотоматериалов, основы магнитных лент, пленок для электронной промышленности, Сущность изобретения: установка содержит ножи для обрезки кромок пленки. Ножи смонтированы на направляющей, соединенной с приводом сканирования для обрезки кромок зигзагообразно по параллельным линиям. Бобина узла намотки пленки соединена с приводом вращения. До и после ножа, а также перед узлом намотки установлены три группы отсечных валков, имеющих независимые регулируемые приводы. Узел намотки установлен на платформе с возможностью перемещения поперек направления движения пленки, оснащенной приводом сканирования. На входе узла намотки перед отсечными валками установлен датчик положения кромки. Этот датчик соединен с приводом сканирования платформы у-зла намотки. 2 з.п.ф-лы, 5 ил. ел с

нию подачи пленки посредством привода 5 щаяся тем, что выход датчики положе- сканирования.ния кромки соединен с приводом скани2. Установка по п,1,отличающаяся рования платформы узла намотки, тем, что на входе узла намотки перед отсечныяттг

///7/

S/S /// SS/ S/S /// SSS S/S S/S /SS SSS fSS ///

рс/е2

р#гЗ

| Патент США № 4771962, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-04-15—Публикация

1991-05-15—Подача