Изобретение относится к области обработки металлов давлением и может быть использовано во всех областях народного хозяйства, где требуется образование.высококачественных отверстий в смешанных пакетах, содержащих заготовки из волокнистых композиционных материалов, и, в первую очередь, отверстий под механические точечные соединения.

Целью изобретения является расширение технологических возможностей за счет получения отверстий в пакетах, содержащих заготовку из металла и заготовку из волокнистого композиционного материала.

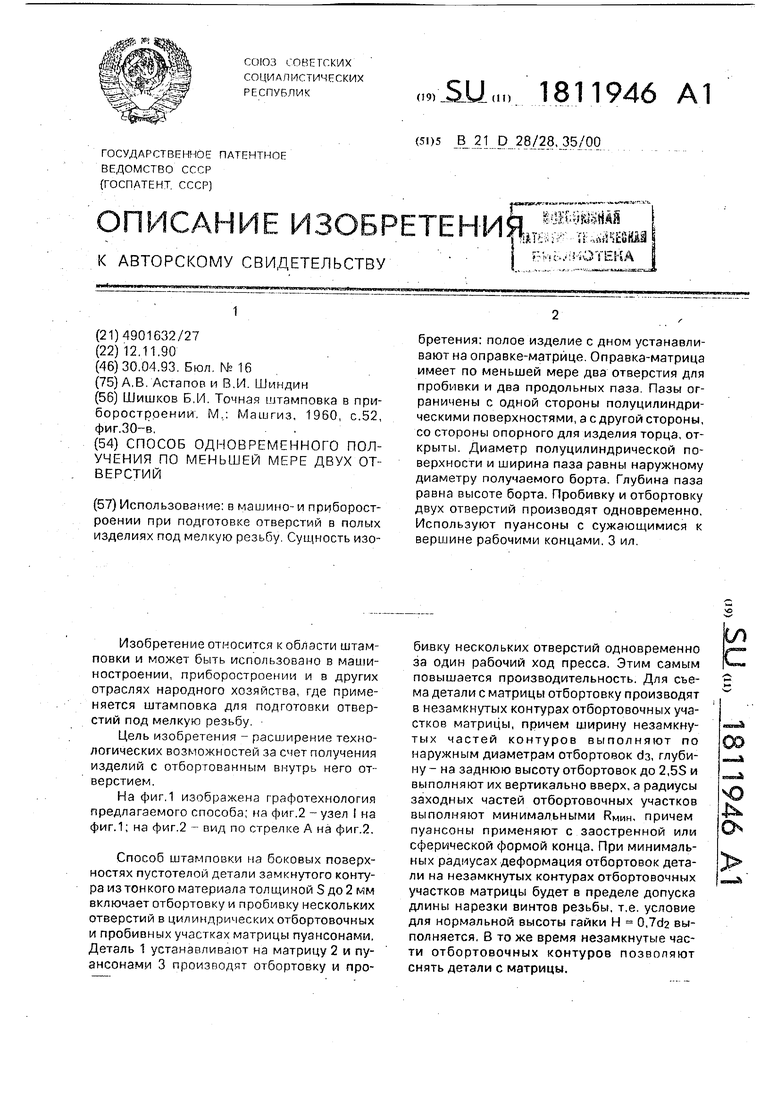

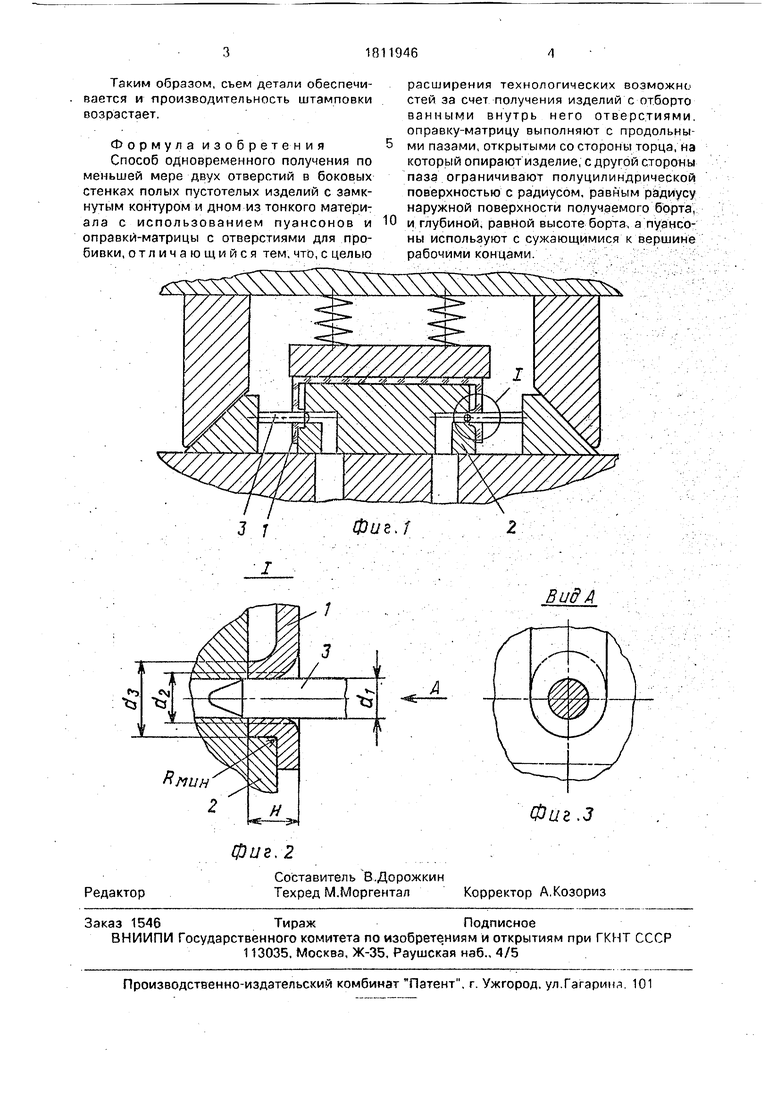

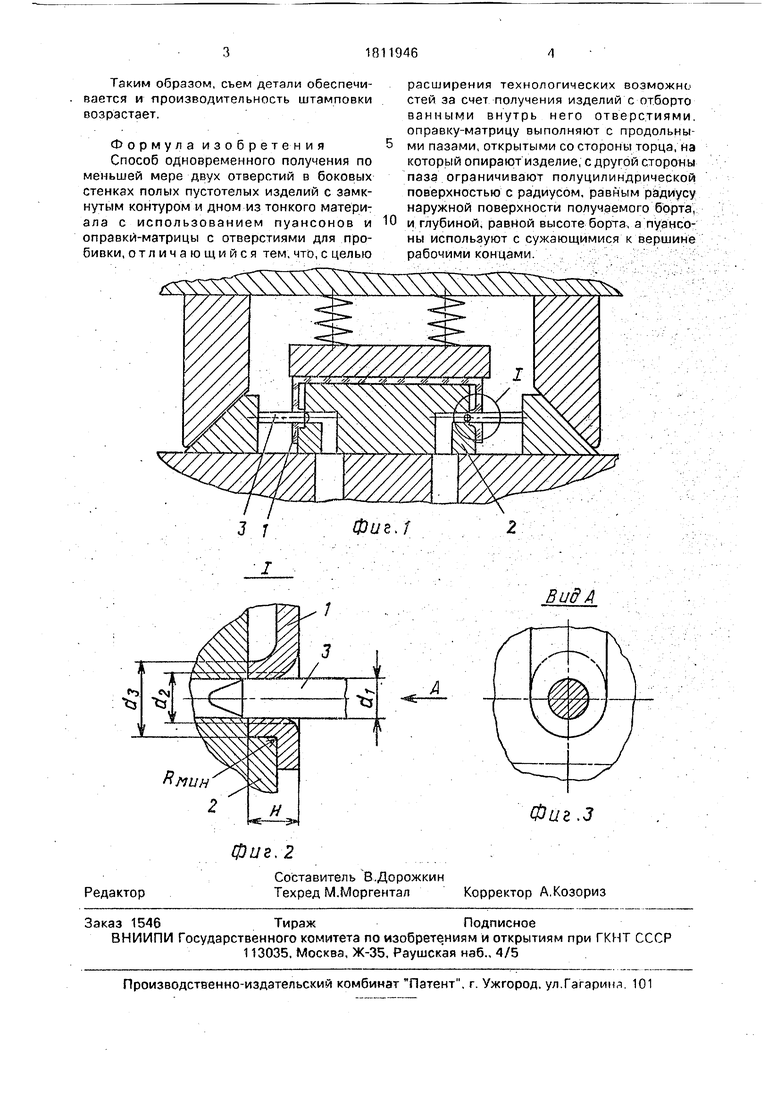

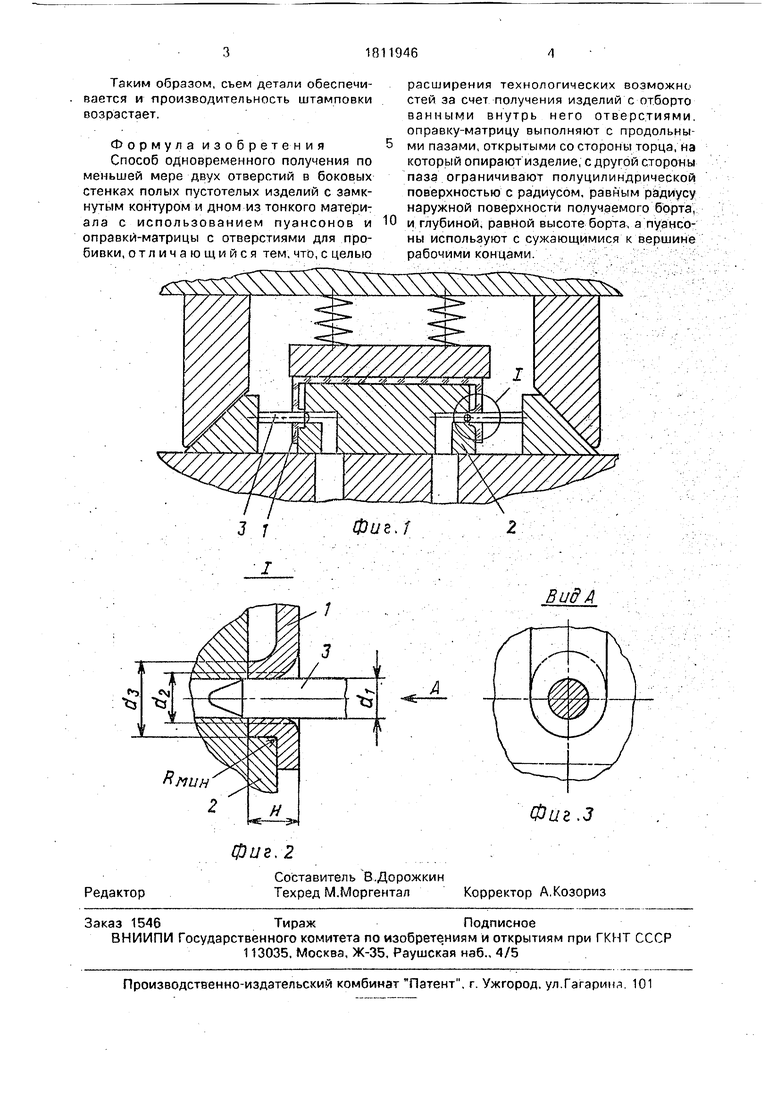

На фиг.1 показан смешанный пакет с выполненным предварительным отверстием диаметром d; на фиг.2 - исходное положение штамповой оснастки перед формированием упрочненного, слоя в заготовке из металла: на фиг.З - окончание стадии формирования упрочненного слоя; на фиг.4 - исходное положение штамповой оснастки перед пробивкой отверстия в смешанном пакете; на фиг.5 - стадия сдвига

материала в заготовке из металла; на фиг.6 - окончание стадии процесса разделения в заготовке из волокнистого композиционного материала; на фиг.7 - стадия калибровки отверстия в заготовке из волокнистого композиционного материала.

В смешанном пакете, содержащем заготовку 1 из волокнистого композиционного материала, например бороалюминия, и заготовку 2 из металла, например алюминиевого сплава В95Т, образуют предварительное отверстие диаметром d, например, посредством пробивки (фиг.1). Далее пакет разбирают и заготовку 2 размещают на плите 3. Затем в отверстие заготовки 2 помещают цилиндрический стержень 4, имеющий длину I, меньшую толщины Н заготовки 2. Заготовку 2 фиксируют прижимом 5 с усилием Рприж. В прижиме 5 выполнено отверстие диаметром D, куда устанавливают пуансон 6 (фиг.2).

Производят формирование упрочненного слоя, для чего воздействуют импульсным усилием Р на торец пуансона 6. В

ел

результате пластического сжатия материала .заготовки 2 по периметру предварительного отверстия имеют место заполнение свободного объема с образованием линий максимальных сдвигов (фиг.З) и появление радиальных давлений р.

Далее стержень 4 удаляют из заготовки 2 и в последней со стороны плоскости разъема пакета выполняют дополнительное углубление с диаметром, равным диаметру числового отверстия, и глубиной h не менее 0,2 толщины заготовки 2 (фиг.4). При глубине дополнительного углубления менее 0,2 толщины Н заготовки 2 возможно неудовлетворительное качество отверстия в зато- товке 1 из-за появления утяжины, Вновь собранный пакет заготовок 1 и 2 размещают на матрице 7, имеющей отверстие, равное по диаметру и соосное отверстию в прижиме 5.

Реализация способа получения отверстий осуществляется следующим образом.

При воздействии импульсного усилия RЈ на пуансон 6 осуществляют перем.еще- ние упрочненного слоя толщиной h. В-силу наличия дополнительного углубления в заготовке 2 в первый момент наблюдается пластический сдвиг ее материала на диаметре, равном Диаметру чистового отверстия (фиг.5). Причем этот сдвиг (линии сдвига по- казаны вертикальными пунктирными линиями) не сопровождается изгибающим воздействием на отделяемую часть заготовки 1.

С момента, когда отделяемый материал заготовки 2 начинает контактировать с кольцевой поверхностью заготовки 1, имеет место разделение заготовки 1. При этом роль пуансона выполняет отделяемый материал заготовки 2 (фиг.6).

Следует подчеркнуть, что в результате перемещения упрочненного слоя в заготовке 2 формируется етенкз высококачественного отверстия. С момента, когда упрочненный слой достигнет поверхности заготовки 1, наблюдается калибровка отверстия в заготовке 1. Физически это объясняется следующим образом. Достигнув поверхности заготовки 1 (фиг.7), упрочненный слой частично разгружается и на стен- ках ее отверстия появляются радиальные давления р. В результате возможен массо- перенос материала заготовки 2 на стенки отверстия заготовки 1, т.е. имеет место процесс плакирования.

Способ прошел опытно-промышленную проверку при получении отверстий в смешанном пакете толщиной 7 мм. Пакет содержал заготовку из волокнистого композиционного материала - бороалюминия перекрестного армирования с объ м ной долей упрочняющих волокон в 50 и толщиной 1.2 мм. Вторая заготовка имхгпа толщину 5,8 мм и была изготовлена из алюминиевого сплава В95Т.

В пакете поэтапно пробивали предварительное отверстие диаметром 2,5 мм с использованием штамповой оснастки в условиях высокоскоростного деформировс ния.

Затем пакет разбирался и в заготовке и сплава В95Т формировали упрочненный слой толщиной 1,1 мм в процессе внедрения в эту заготовку пуансона.

После этого со стороны линии разъема пакета формировали режущими методами углубление диаметром 4,0 мм и глубиной 1,3 мм.

Производили сборку пакета и его фиксацию в штамповой оснастке с помощью ручного пресса, развивающего максимальное усилие в 40,0 кН.

Штамповая оснастка изготавливалась из инструментальной стали У8А по 7-му ква- литету точности и после закалки имела твердость HRC3 56-58 ед.

В качестве нагружающего устройства использовалась магнитно-импульсная установка МИУ-10, метающая ударник массой 450 г при энергиях разряда 2,6 кДж (формирование упрочненного слоя) и 3,2 кДж (при получении чистового отверстия).

Точность пробитых отверстий контролировалась на микроскопе УИМ-21 и лежала в пределах 7-8 квалитетов, на поверхности стенок отверстий отсутствовали какие-либо дефекты.. ,.

Проведенное поэтапное вытравливание алюминия из бороалюминиевой заготовки не выявило дробления волокон.

Способ получения отверстий по сравнению с прототипом эффективен, поскольку устраняет образование каких-либо дефектов на заготовке из волокнистого компози- ционного материала по периметру чистового отверстия; позволяет плакировать поверхность стенок чистового отверстия материалом заготовки из металла.

Формула изобретения

Способ получения отверстий, при котором берут листовую заготовку из металла, получают в ней предварительно сквозное отверстие, устанавливают в него на части его высоты с одной стороны заготовки стержень, опирают стержень и заготовку, формуют с другой стороны заготовку углубление с диаметром, равным диаметру требуемого отверстия, и с упрочненным слоем в донной части путем приложения осевой

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отверстий | 1991 |

|

SU1811945A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2043810C1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

Использование: при обработке давлением. Сущность изобретения: в заготовке из металла получают предварительное отверстие. С одной его стороны получают углубление с упрочненным слоем в донной части, а с другой стороны - другое углубление. Его диаметр равен диаметру углубления с упрочненным слоем, а глубина равна 0,2 толщины заготовки из металла. Берут заготовку из волокнистого композиционного материала с предварительным отверстием. Складывают эти заготовки между собой и сжимают. Перемещают упрочненный слой за пределы заготовок. 7 ил.

| Способ получения отверстий в листовом материале | 1985 |

|

SU1269889A1 |

Авторы

Даты

1993-04-30—Публикация

1990-11-12—Подача