Изобретение относится к порошковой металлургии, а именно к автоматическим линиям для изготовления из металлических порошков, преимущественно маслопропи- танных втулок подшипьиков скольжения.

Целью настоящего изобретения является повышение производительности, надежности и качества изготовляемых изделий.

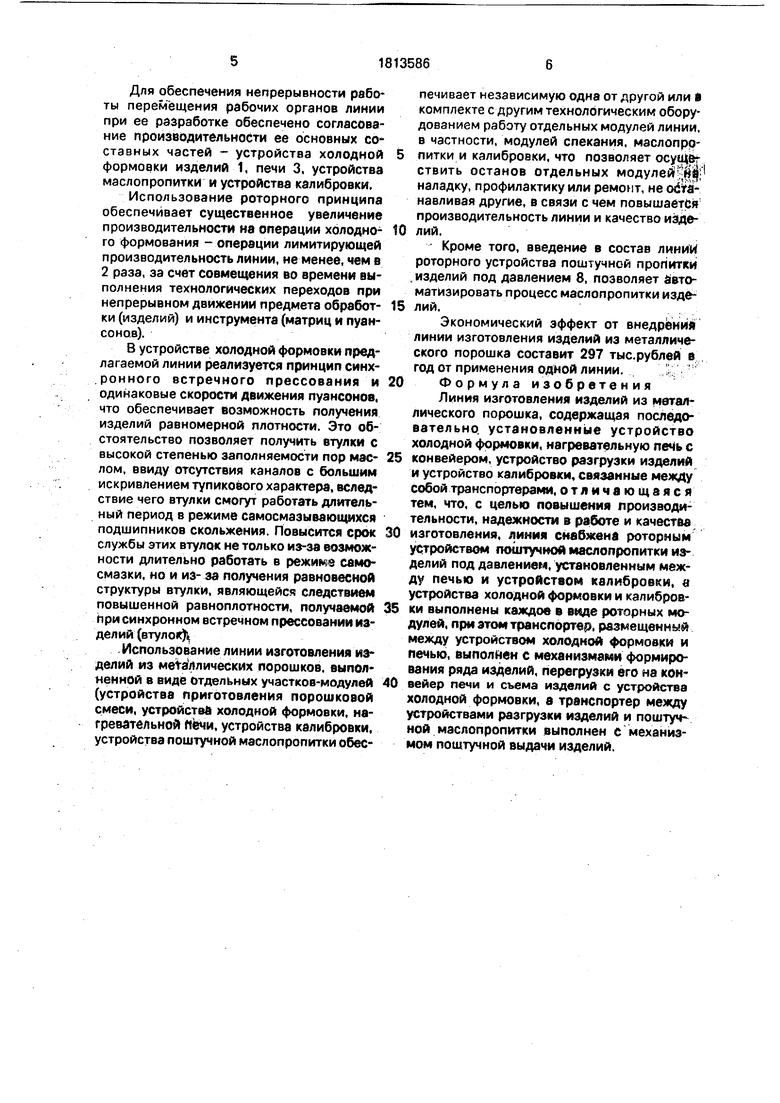

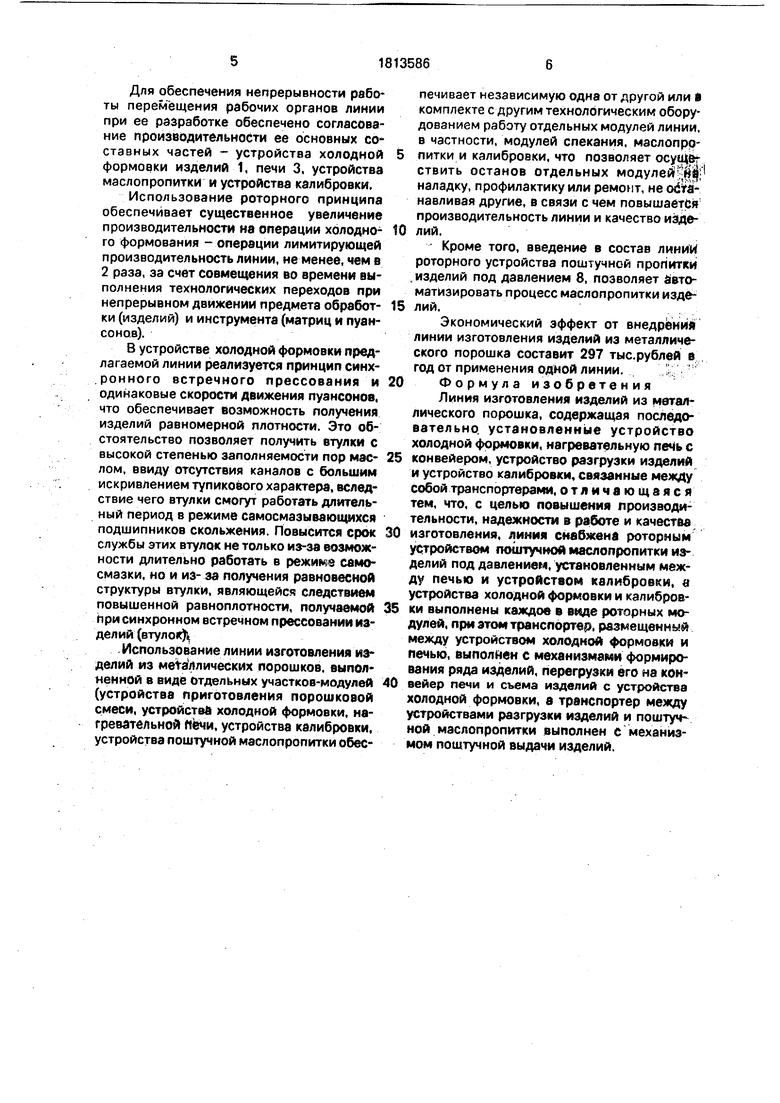

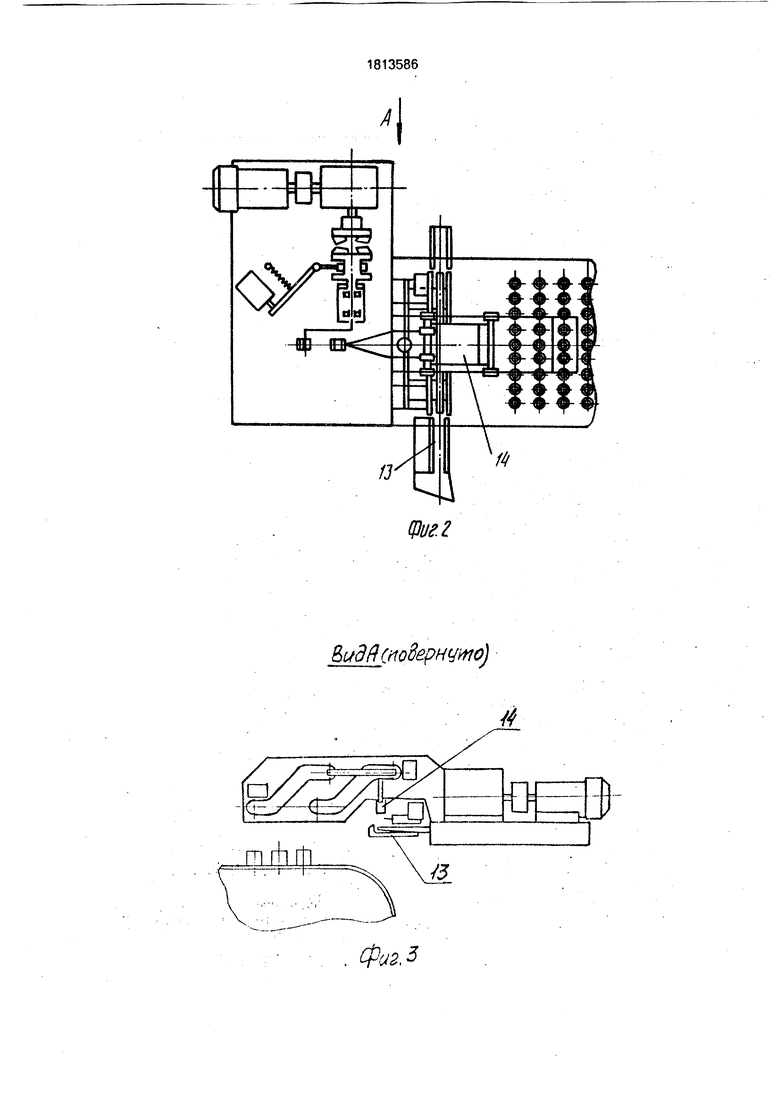

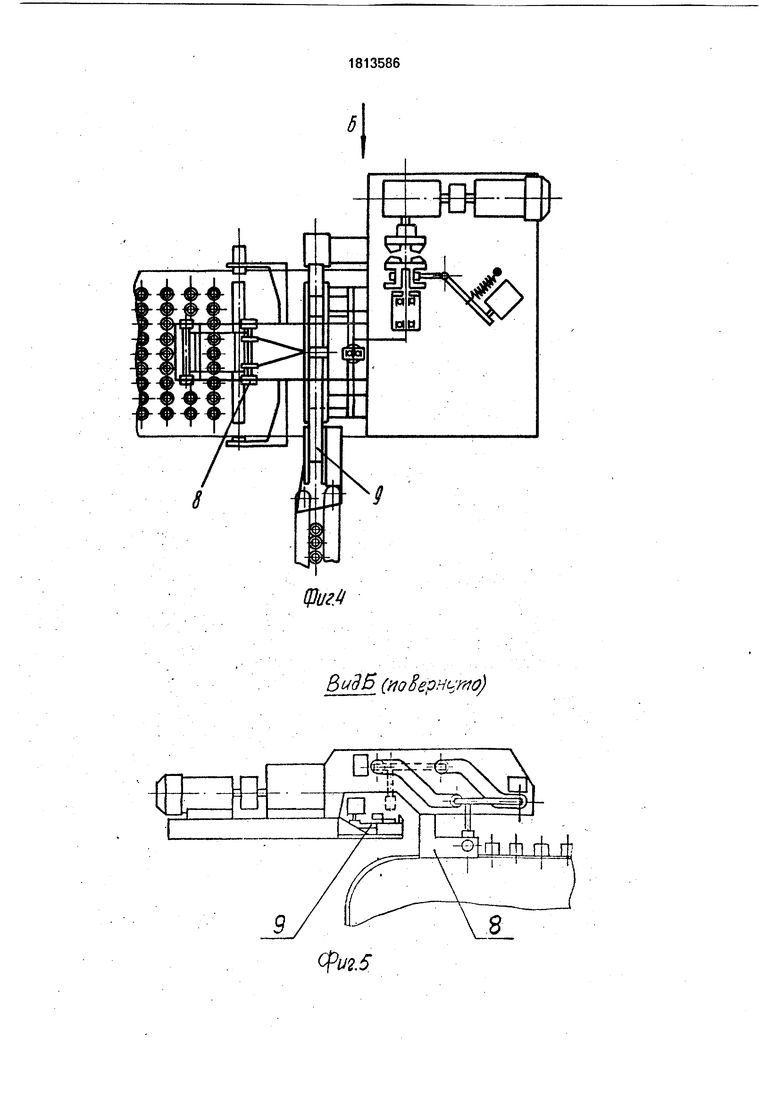

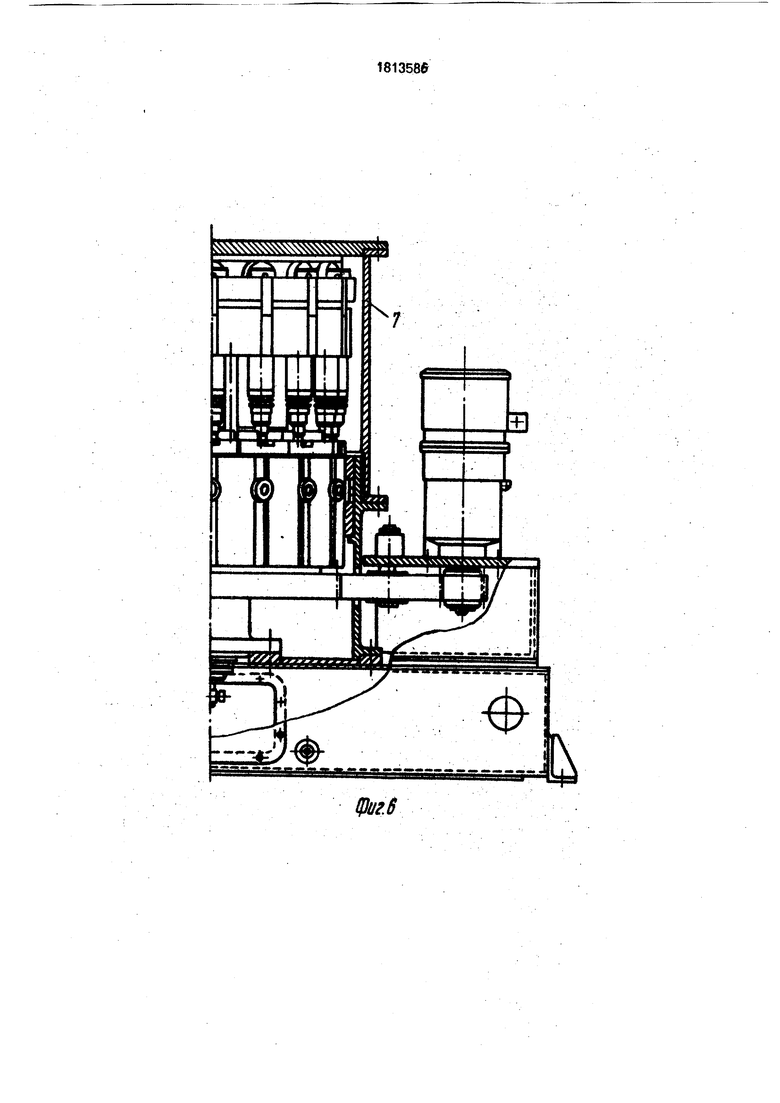

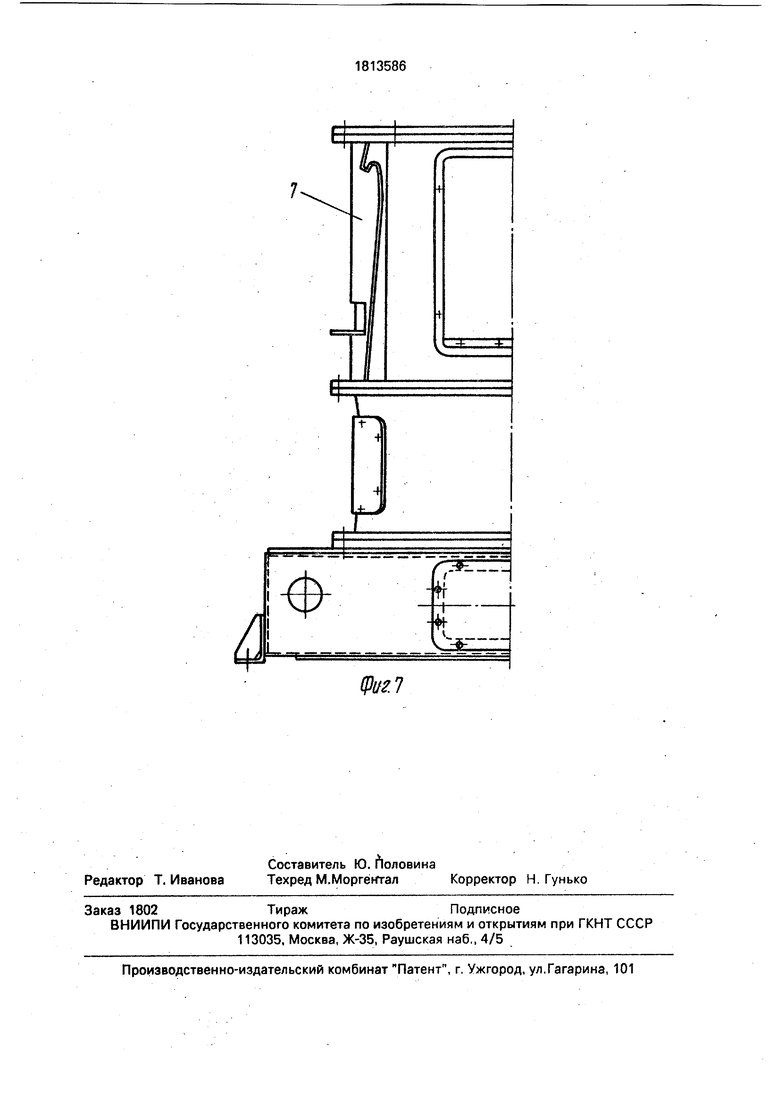

Описываемая линия изготовления изделий металлического порошка изображена на чертежах, где: на фиг,1 дан общий вид установки (вид сверху); на фиг.2 дано устройство перегрузки изделий на конвейер с устройством формирования ряда изделий (вид сверху); на фиг.З дан вид А на фиг.2. на фиг.4 дано устройство разгрузки - составная часть средства транспортирования изделий с конвейера печи на роторное устройство маслопропитки, вид сверху; на фиг.5 дан вид Б (фиг.4); на фиг.б и 7 дано роторное устройство поштучной маслопропитки (фронтальная проекция) с разрезом.

Описываемая линия изготовления изделий из металлического порошка содержит установленные в технологической последовательности устройство 1 (фиг.1) холодной футеровки с бункером-накопителем шихты 2, печь 3 с конвейером 4 и устройство калибровки 5. Устройство холодной формовки 1 и конвейер 4 печи связаны между собой транспортирующим средством 6.

Устройства холодной формовки 1 и калибровки 5 выполнены в виде роторных модулей.

Линия снабжена роторным устройством

7 (фиг.1, 6, 7) поштучной маслопропитки изделий под давлением, установленным между печью 3 (фиг.1) с конвейером 4 и роторным модулем калибровки 5 и связан с конвейером 4 печи посредством устройства

8 разгрузки изделий, устройства транспортирования 9, устройства 10 поштучной выдачи изделий и транспортно-передающего устройства 11.

Транспортирующее средство 6, связывающее модуль холодной формовки 2 с конвейером 4 печи совмещено с устройством съема изделий 12 и снабжено устройством 13 формирования ряда изделий м устройством 14 перегрузки на конвейер печи. Устройство 9 транспортирования изделий с конвейера печи на роторное устройство 7 поштучной маслопропитки под давлением совмещено с устройством 10 поштучной выдачи изделий и устройством разгрузки 8 изделий.

„ Взаимосвязь роторного модуля калибровки 5 с устройством 7 поштучной маслоп- ропитки изделий под давлением

осуществлена с помощью транспортирующего средства 15, выполненного в виде транспортно-передающего устройства. Работа линии изготовления изделий

(втулок маслопропитанных) из металлического порошка осуществляется следующим образом.

Шихта из бункера-накопителя 2 подается в устройство холодной формовки 1, выполненное в виде роторного модуля, в котором осуществляется синхронное встречное прессование изделия, при котором за счет одинаковых скоростей встречного движения пуансонов (на чертеже не

показаны) обеспечивается формование изделий повышенной равноплотности. Технологическая обработка (холодное формование) в устройстве холодной формовки, выполненным в виде роторного модуля, осуществляется в процессе непрерывного перемещения предмета обработки (изделия) с инструментом (пуансонами и матрицами - на чертеже не показаны). Отпрессованное изделие с помощью устройства 12 съема изделий удаляется из устройства холодной формовки 1 и передается на транспортирующее средство 6, которое, в свою очередь, передает отпрессованное изделие в устройство-13, в котором формируется ряд изделий. Сформированный ряд изделий устройством 14 перегружается на конвейер 4 печи, который после выполнения операции спекание и прохождения изделия через

холодильник печи подается ее конвейером 4 к устройству 8 разгрузки изделий.

Устройство 8 (разгрузка изделий) снимает с конвейера 4 печи прошедшей операцию спекания ряд изделий и устанавливает

его на устройство 9 транспортирования, с помощью которого передается в устройство 10 поштучной выдачи изделий, которое поштучно передает их с помощью транспортно-передающего устройства 11 в роторное

устройство 7 поштучной маслопропитки под давлением. После окончания операции маслопропитка изделие с помощью транспортно-передающего устройства 15 передается в устройство калибровки (роторный

модуль калибровки) 5. После завершения операции Калибровка изделие с устройства калибровки 5 передается в технологическую тару (на чертеже не показана).

Выполнение устройства холодной формовки, калибровки и маслопропитки в виде роторных модулей позволяет осуществлять технологическую обработку в процессе непрерывного перемещения предмета обра- ботки (изделия) с инструментом,

Для обеспечения непрерывности работы перемещения рабочих органов линии при ее разработке обеспечено согласование производительности ее основных составных частей - устройства холодной формовки изделий 1, печи 3. устройства маслопропитки и устройства калибровки.

Использование роторного принципа обеспечивает существенное увеличение производительности на операции холодно- го формования - операции лимитирующей производительность линии, не менее, чем в 2 раза, за счет совмещения во времени выполнения технологических переходов при непрерывном движении предмета обработ- ки (изделий) и инструмента (матриц и пуансонов).

В устройстве холодной формовки предлагаемой линии реализуется принцип синх- ронного встречного прессования и одинаковые скорости движения пуансонов, что обеспечивает возможность получения изделий равномерной плотности. Это обстоятельство позволяет получить втулки с высокой степенью заполняемое™ пор мае- лом, ввиду отсутствия каналов с большим искривлением тупикового характера, вследствие чего втулки смогут работать длительный период в режиме самосмазывающихся подшипников скольжения. Повысится срок службы этих втулок не только из-за возможности длительно работать в режиме самосмазки, но и из- за получения равновесной структуры втулки, являющейся следствием повышенной равноплотности, получаемой При синхронном встречном прессовании изделий (втулок)

Использование линии изготовления изделий из металлических порошков, выполненной в виде отдельных участков-модулей (устройства приготовления порошковой смеси, устройства холодной формовки, нагревательной Печи, устройства калибровки, устройства поштучной маслопропитки обеспечивает независимую одна от другой или 0 комплекте с другим технологическим оборудованием работу отдельных модулей линии, в частности, модулей спекания, маслопропитки и калибровки, что позволяет ствить останов отдельных модулейЩ наладку, профилактику или ремонт, не останавливая другие, в связи с чем повышается производительность линии и качество изделий.

Кроме того, введение в состав линий роторного устройства поштучной пропитки , изделий под давлением 8, позволяет автоматизировать процесс маслопропитки изделий.......

Экономический эффект от внедрения линии изготовления изделий из металлического порошка составит 297 тыс.рублей в год от применения одной линии. , Формула изобретения Линия изготовления изделий из металлического порошка, содержащая последовательно, установленные устройство холодной формовки, нагревательную печь с конвейером, устройство разгрузки изделий и устройство калибровки, связанные между собой транспортерами, отличающаяся тем, что, с целью повышения производительности, надежности в работе и качестве изготовления, линия снабжена роторным устройством поштучной маслопропитки изделий под давлением, установленным между печью и устройством калибровки, в устройства холодной формовки и калибровки выполнены каждое в виде роторных модулей, при этом транспортер, размещенный между устройством холодной формовки и печью, выполнен с механизмами формирования ряда изделий, перегрузки его на конвейер печи и съема изделий с устройства холодной формовки, а транспортер между устройствами разгрузки изделий и поштучной маслопропитки выполнен с механизмом поштучной выдачи изделий.

Фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для нанесения покрытия на радиодетали | 1987 |

|

SU1481867A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1247164A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1987 |

|

SU1447576A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1315138A2 |

| Линия для подготовки микросхем к монтажу | 1978 |

|

SU788464A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1988 |

|

SU1505666A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ФОРМЫ СТАКАН | 2015 |

|

RU2595182C1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1258622A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2391726C2 |

| Линия для изготовления биметаллических заготовок втулок | 1979 |

|

SU899262A1 |

Использование: изготовление изделий из металлических порошков, преимущественно маслопропитанных втулок подшипников скольжения. Сущность изобретения: линия изготовления изделий из металлических порошков содержит последовательно установленные устройство 1 холодной формовки с бункером, нагревательную печь с конвейером 4, устройство разгрузки изделий и устройство 5 калибровки, связанные между собой транспортёрами. Линия также снабжена роторным устройством 7 поштучной маслопропитки изделий под давлением, установленным между печью и устройством 5 калибровки, при этом устройства 2 формировки и 5 калибровки выполнены в виде роторных модулей, транспортер 6 размещенный между устройством 1 формовки и печью, выполнен с механизмами формирования ряда изделий, перегрузки на конвейер 4 печи и съема изделий с устройства 1 формовки, а (Транспортер 9 между устройствами 8 разгрузки изделий и 7 маслопропитки выполнен с механизмом поштучной выдачи изделий. 7 ил. СП с

ВидД&оИернуто)

. .

фигМ

ВидЁ (ио$е р-ч уМ0)

Фм.5

фу17

| Автоматическая линия изготовления изделий из металлического порошка | 1983 |

|

SU1196137A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1993-05-07—Публикация

1991-04-26—Подача