ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| Устройство для магнитно-абразивной обработки деталей | 1974 |

|

SU504632A1 |

| СПОСОБ ЛЕНТОЧНОГО ШЛИФОВАНИЯ | 1992 |

|

RU2008171C1 |

| Устройство для объемной полировки деталей | 1987 |

|

SU1558648A1 |

| СПОСОБ УВЕЛИЧЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ, МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ С УВЕЛИЧЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2014 |

|

RU2595184C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2507055C2 |

| Способ комплексного упрочнения | 2002 |

|

RU2224816C1 |

| Способ упрочнения поверхностного слоя лопаток компрессора газотурбинных двигателей | 2020 |

|

RU2743500C1 |

| СПОСОБ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2533223C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

Использование: чистовая абразивная обработка поверхностей, увеличение поверхностной прочности, в частности сопротивления усталости лопаток турбин газотурбинных двигателей. Сущность изобретения: обработку лопаток производят в кольцевой рабочей зоне, образованной полюсами магнитной системы. Рабочую зону заполняют ферромагнитной средой. Детали равномерно располагают в рабочей зоне, задают им вертикальную осцилляцию-и вращение вокруг оси рабочей зоны, .В качестве рабочей среды берут смесь чугунной крошки и стальных шариков диаметром 1,6 мм при содержании шариков 0,1-0,3 от массы среды. Ферромагнитные стальные шарики уплотняют рабочую среду. Столкновение деталей при их движении с шариками приводит к наклепу поверхности и повышению устало- стной прочности деталей. 1 ил.

Изобретение относится к технологии обработки деталей, например, лопаток турбин газотурбинного двигателя, и может быть использовано для чистовой абразивной обработки поверхностей; повышения качества обработки, увеличения поверхностной прочности, в частности сопротивления усталости.

Целью изобретения является повышение усталостной прочности при обработке лопаток ГТД.

Поставленная цель достигается тем, что в известном способе магнитно-абразивной обработки деталей ферромагнитной средой в магнитном поле, при котором детали располагают в кольцевой рабочей зоне, образованной полюсами магнитной системы, и

задают им вертикальную осцилляцию и вращение вокруг оси рабочей зоны, согласно изобретению, ферромагнитные тела вводят в рабочую среду в виде стальных шариков диаметром 1,6 мм в соотношении 0,1-0,3 от массы рабочей среды.

Способ реализован при магнитно-абразивной обработке лопаток компрессора газотурбинного двигателя, изготовленных из титанового сплава марки ВТ8. Для обработки использовался кольцевой рабочий зазор между полюсами электромагнита. В качестве абразивного материала применяли порошок из чугуна марки КЧМ (0,35 ДЧК). Ферромагнитным материалом служили ша-. рики диаметром 1,6 мм из стали марки ШХ15. Изготовили смеси с различным проо°

СП 00

центным содержанием абразивного порошка и стальных шариков. Опытные лопатки обрабатывали в каждой рабочей смеси в течение 60 с при неизменных значениях магнитного поля и скорости движения лопатки в рабочей среде. После обработки оценивали качество обработки (полировки) по шероховатости поверхности, геометрическим размерам, в частности, по округлению кромок, по величине остаточных напряжений и сопротивлению усталости. Величину макро- напряжений определяли рентгенодифрак- тометричёским методом на дифрактометре марки ДРОН-Зм с использованием моно- ароматизированного излучения от кобальтового анода. Испытания лопаток на виброусталость проводили на вибростенде марки ВЭДС-400 при собственных частотах порядка 1500 Гц амплитудах от 3,0 до 5,0 мм.

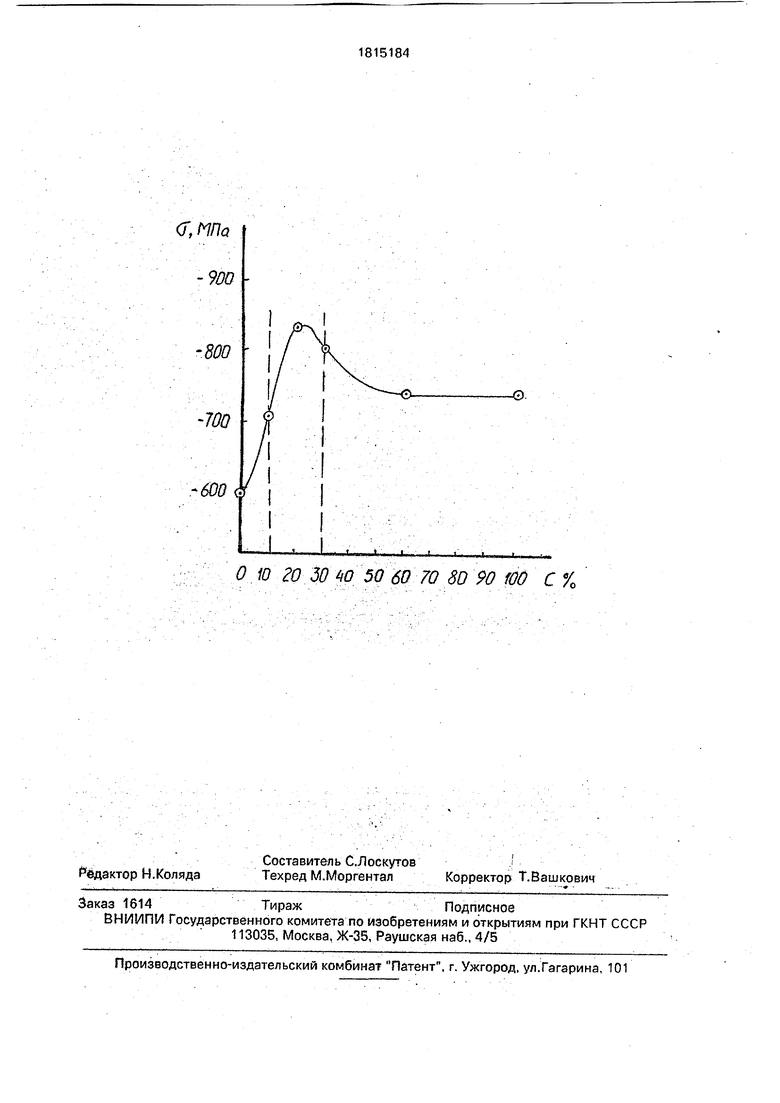

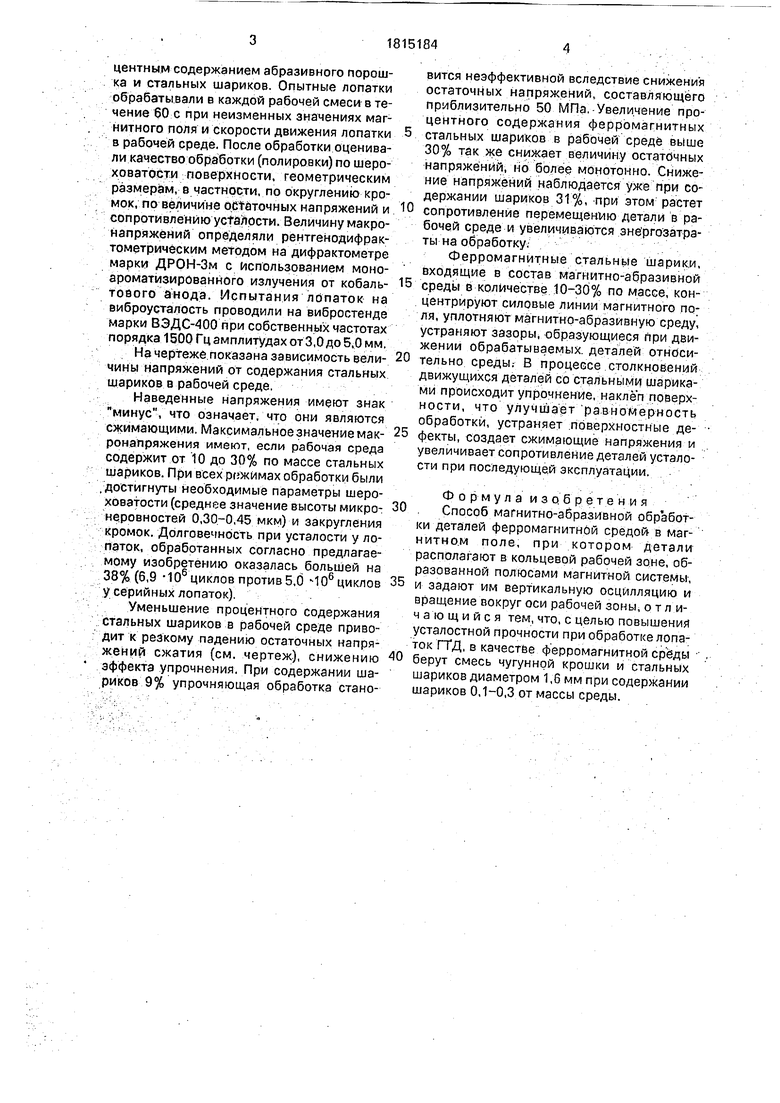

На чертеже показана зависимость величины напряжений от содержания стальных шариков в рабочей среде,

Наведенные напряжения имеют знак минус, что означает, что они являются сжимающими. Максимальное значение макронапряжения имеют, если рабочая среда содержит от 10 до 30% по массе стальных шариков. При всех р(гжймах обработки были .достигнуты необходимые параметры шероховатости (среднее значение высоты микро- неровностей 0,30-0,45 мкм) и закругления кромок. Долговечность при усталости у лопаток, обработанных согласно предлагаемому изобретению оказалась большей на 38% (6,9 -106 циклов против 5,6 -106 циклов у серийных лопаток).

Уменьшение процентного содержания стальных шариков в рабочей среде приводит к резкому падению остаточных напряжений сжатия (см. чертеж), снижению эффекта упрочнения. При содержании шариков 9% упрочняющая обработка становится неэффективной вследствие снижения остаточных напряжений, составляющего приблизительно 50 МПа,-Увеличение процентного содержания ферромагнитных

стальных шариков в рабочей среде выше 30% так же снижает величину остаточных напряжений, но более монотонно. Снижение напряжений наблюдается уже при содержании шариков 31%, при этом растет

сопротивление перемещению детали в рабочей среде и увеличиваются энергозатраты на обработку.

Ферромагнитные стальные шарики, входящие в состав магнитно-абразивной

среды в количестве 10-30% по массе, концентрируют силовые линии магнитного ПО; ля, уплотняют магнитно-абразивную среду, устраняют зазоры, образующиеся при движении обрабатываемых, деталей относительно среды.- В процессе столкновений движущихся деталей со стальными шариками происходит упрочнение, наклеп поверхности, что улучшает равномерность обработки, устраняет .поверхностные дефекты, создает сжимающие напряжения и увеличивает сопротивление деталей усталости при последующей эксплуатации.

Ф о р мул а и з о. б ре те ни я . Способ магнитно-абразивной обработки деталей ферромагнитной средой в маг- нитно.м поле, при котором детали располагают в кольцевой рабочей зоне, образованной полюсами магнитной системы-, и задают им вертикальную осцилляцию и вращение вокруг оси рабочей зоны, о т л .и- чающийся тем, что, с целью повышения усталостной прочности при обработке лопаток ГТД, в качестве ферромагнитной ср ёды берут смесь чугунной крошки и стальных шариков диаметром 1,6 мм при содержании шариков 0,1-0,3 от массы среды.

О Ю 0 30 W 50 60 70 80 90 Юб С %

| Способ обработки | 1979 |

|

SU870089A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ магнитно-абразивной обработки | 1975 |

|

SU878523A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-05-15—Публикация

1990-09-11—Подача