бочее положение, при котором задают требуемый зазор между шлифовальным кругом и рабочими поверхностями блоков очистки 5 и 6. После износа шлифовального круга зазор между поверхностями блоков и кругом увеличивается и эффективность охлаждения падает. Тогда при помощи привода 4 по корпусу 2 к кругу перемещают направляющую 1. При этом установленные в направляющей зубчатые колеса 7 перекатываются по зубчатым рейкам 3, закрепленным на корпусе 2. Установленные на Одной оси с зубчатыми колесами кулачки 8 поворачиваются, воздействуя на нерабочую поверхность боковых блоков 6. которые поворачиваются относительно оси шарнирного соединения со средним блоком Пружины 9, установленные в шарнирных соединениях между средним и боковыми блоками, прижимают последние к рабочим поверхностям кулачков 8, профиль которых обеспечивает требуемое положение блоков очистки относительно рабочей поверхности шлифовального круга. СОЖ подается во внутреннюю полость блоков через каналы, связанные с трубопроводом, а Оттуда через каналы в рабочей части блоков-на круги в межблочную зону. 2 ил. 1 табл. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения и очистки шлифовального круга | 1990 |

|

SU1722799A1 |

| Устройство для подачи смазочно-охлаждающей жидкости (СОЖ) | 1983 |

|

SU1161357A1 |

| Устройство для шлифования | 1981 |

|

SU1013242A1 |

| Устройство к шлифовальному станку для обработки калибров валков | 1988 |

|

SU1688997A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1992 |

|

RU2034691C1 |

| Устройство для охлаждения и очистки шлифовального круга | 1988 |

|

SU1516326A1 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1135616A1 |

| Устройство для подачи смазочно-охлаждающей жидкости при шлифовании | 1987 |

|

SU1442381A1 |

| Устройство для охлаждения и очистки шлифовального круга | 1988 |

|

SU1593933A1 |

Использование: обработка материалов резанием, в частности шлифованием с подачей смазочно-охлаждающей жидкости (СОЖ). Сущность изобретений: перед нача- лом работы устройство устанавливают в ра

Изобретение относится к машиностроению, а именно к обработке материалов ре- з.анием в частности, шлифованием с поДачей смэзочно- охлаждающей жидкости (СОЖ). V

Целью изобретения является повышение эффектипности охлаждения и очистки.

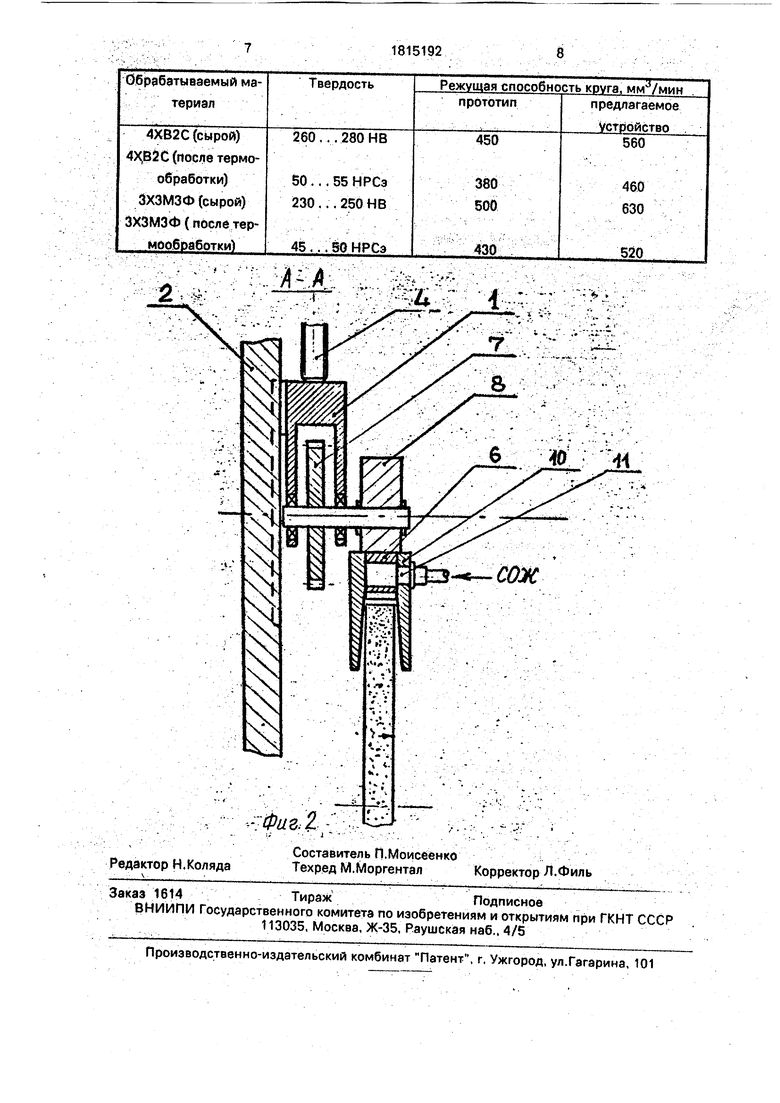

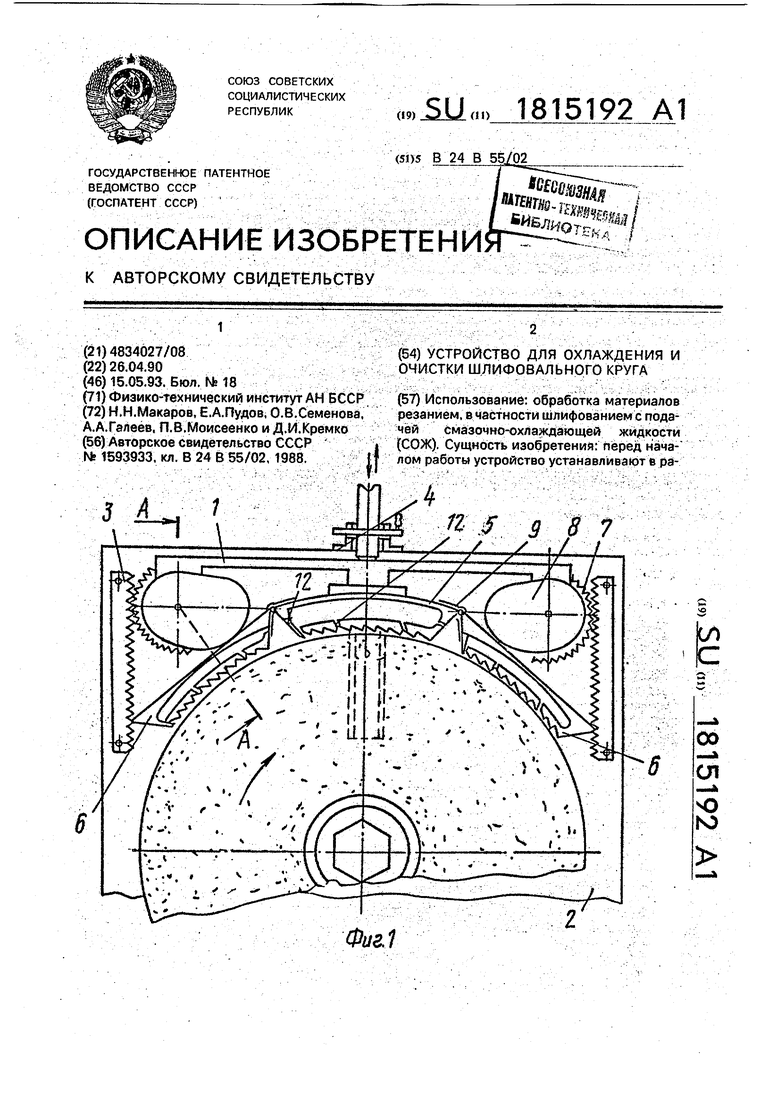

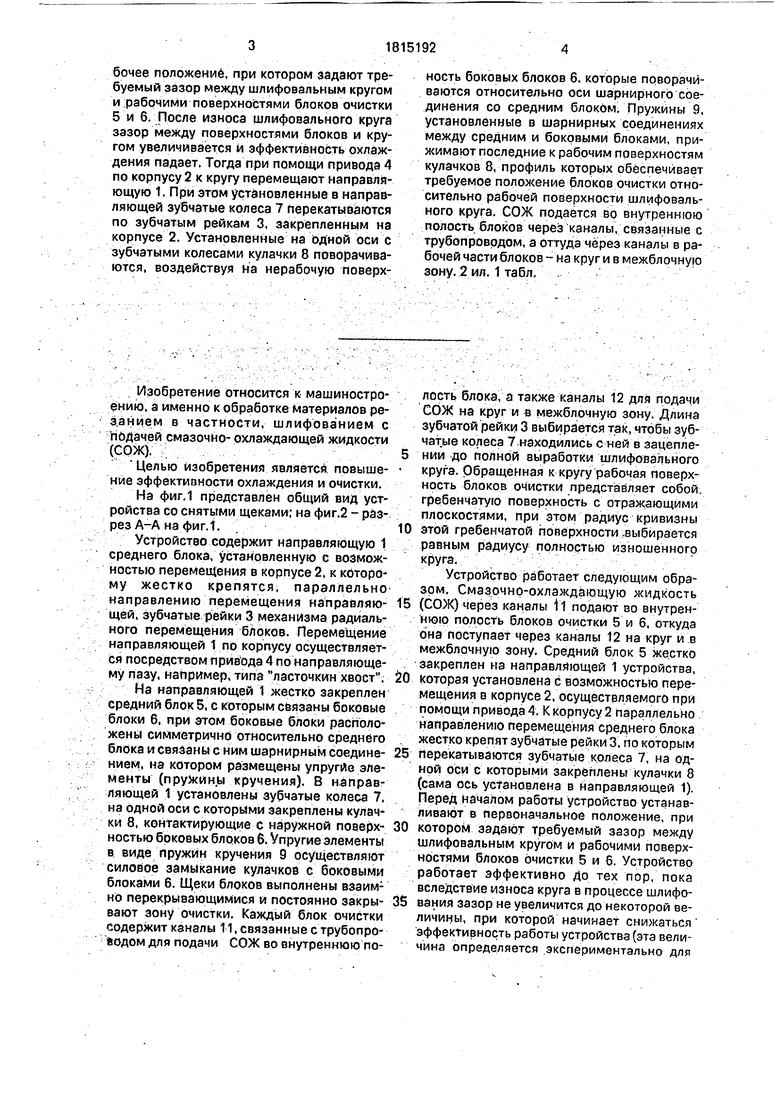

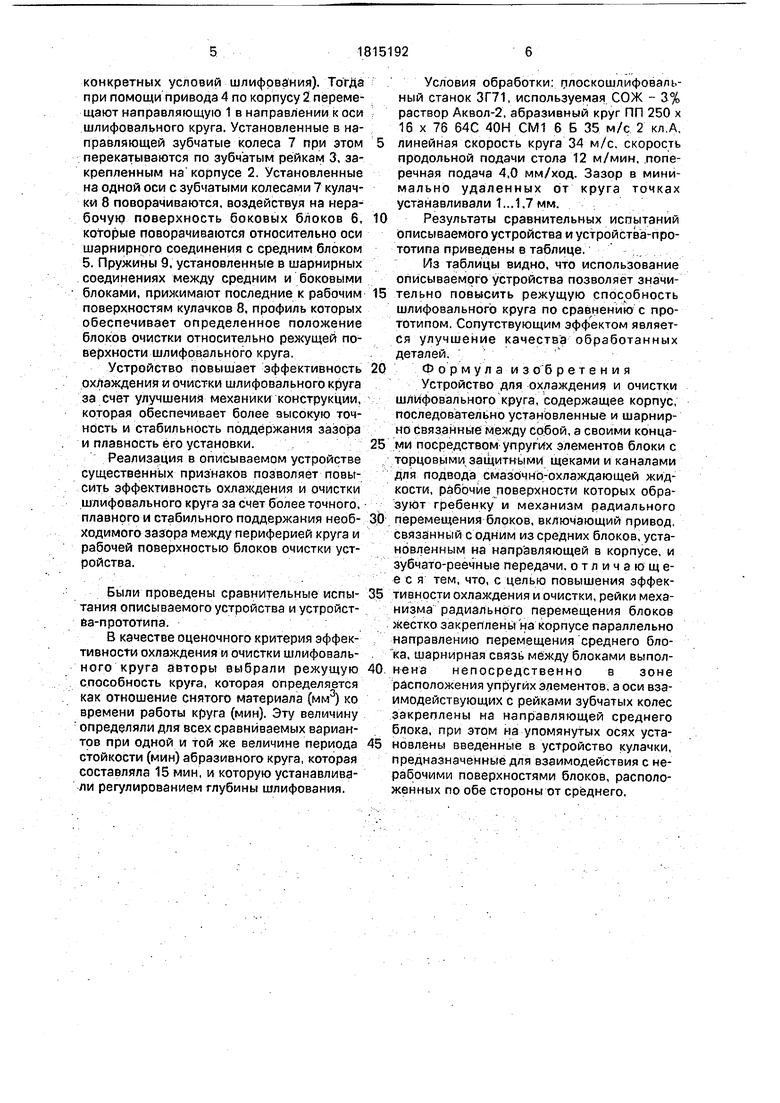

На фиг.1 представлен общий вид устройства со снятыми щеками; на фиг.2 - разрез А-А на фиг.t.

Устройство содержит направляющую 1 среднего блока, установленную с возможностью перемещения в корпусе 2, к которому жестко крепятся, параллельно направлению перемещения направляющей, зубчатые рейки 3 механизма радиального перемещения блоков. Перемещение направляющей 1 по корпусу осуществляется посредством привода 4 по направляющему пазу, например, типа ласточкин хвост.

На направляющей 1 жестко закреплен средний блок 5, с которым связаны боковые блоки 6, при этом боковые блоки расположены симметрично относительно среднего блока и связаны с ним шарнирным соединением, на котором размещены упругие элементы (пружины кручения). В направляющей 1 установлены зубчатые колеса 7, на одной оси с которыми закреплены кулачки 8, контактирующие с наружной поверхностью боковых блоков 6. Упругие элементы в виде пружин кручения 9 осуществляют силовое замыкание кулачков с боковыми блоками 6. Щеки блоков выполнены взаим1 но перекрывающимися и постоянно закрывают зону очистки. Каждый блок очистки содержит каналы 11, связанные с трубопроводом для подачи СОЖ во внутреннюю полость блока, а также каналы 12 для подачи СОЖ на круг и в межблочную зону. Длина зубчатой рейки 3 выбирается так, чтобы зубчатые колеса 7:Находились с ней в зацеплении до полной выработки шлифовального круга. Обращенная к кругу рабочая поверхность блоков очистки представляет собой, гребенчатую поверхность с отражающими плоскостями, при этом радиус кривизны

этой гребенчатой поверхности .выбирается равным радиусу полностью изношенного круга.

Устройство работает следующим образом. Смазочнр-охлаждающую жидкость

(СОЖ) через каналы 11 подают во внутреннюю полость блоков очистки 5 и 6, откуда она поступает через каналы 12 на круг ив межблочную зону. Средний блок 5 жестко закреплен на направляющей 1 устройства,

которая установлена с возможностью перемещения в корпусе 2, осуществляемого при помощи привода 4. К корпусу 2 параллельно направлению перемещения среднего блока

жестко крепят зубчатые рейки 3, по которым

перекатываются зубчатые колеса 7, на одной оси с которыми закреплены кулачки 8 (сама ось установлена в направляющей 1). Перед началом работы устройство устанавливают в первоначальное положение, при

котором задают требуемый зазор между шлифовальным кругом и рабочими поверхностями блоков очистки 5 и 6. Устройство работает эффективно до тех пор, пока вследствие износа круга в процессе шлифования зазор не увеличится до некоторой величины, при которой начинает снижаться эффективность работы устройства (эта величина определяется .экспериментально для

конкретных условий шлифования). Тогда при помощи привода 4 по корпусу 2 перемещают направляющую 1 в направлении к оси шлифовального круга. Установленные в направляющей зубчатые колеса 7 при этом перекатываются по зубчатым рейкам 3, закрепленным на корпусе 2. Установленные на одной оси с зубчатыми колесами 7 кулачки 8 поворачиваются, воздействуя на нерабочую поверхность боковых блоков б, которые поворачиваются относительно оси шарнирного соединения с средним блоком 5. Пружины 9, установленные в шарнирных соединениях между средним и боковыми блоками, прижимают последние к рабочим поверхностям кулачков 8. профиль которых обеспечивает определенное положение блоков очистки относительно режущей поверхности шлифовального круга.

Устройство повышает эффективность охлаждения и очистки шлифовального круга за счет улучшения механики конструкции, которая обеспечивает более аысокую точность и стабильность поддержания зазора и плавность его установки.

Реализация в описываемом устройстве существенных признаков позволяет повысить эффективность охлаждения и очистки шлифовального круга за счет более точного, плавного и стабильного поддержания необходимого зазора между периферией круга и рабочей поверхностью блоков очистки устройства.

Были проведены сравнительные испытания описываемого устройства и устройства-прототипа.

В качестве оценочного критерия эффективности охлаждения и очистки шлифовального круга авторы выбрали режущую способность круга, которая определяется как отношение снятого материала (мм3) ко времени работы круга (мин). Эту величину определяли для всех сравниваемых вариантов при одной и той же величине периода стойкости (мин) абразивного круга, которая составляла 15 мин, и которую устанавливали регулированием глубины шлифования.

Условия обработки: плоскошлифовальный станок ЗГ71, используемая СОЖ - 3%

раствор Аквол-2, абразивный круг ПП 250 х 16 х 76 64С 40Н СМ1 6. Б 35 м/с 2 кл. А, линейная скорость круга 34 м/с. скорость продольной подачи стола 12 м/мин, .поперечная подача 4,0 мм/ход. Зазор в минимально удаленных от круга точках устанавливали 1...1,7 мм.

Результаты сравнительных испытаний описываемого устройства и устройства-прототипа приведены в таблице.

Из таблицы видно, что использование описываемого устройства позволяет значительно повысить режущую способность шлифовального круга по сравнению с прототипом. Сопутствующим эффектом является улучшение качества обработанных

деталей. . .:

Форм у л а и з об р е т е н и я

Устройство для охлаждения и очистки шлифовального круга, содержащее корпус, последовательно установленные и шарнир- но связанные между собой, а своими концами посредством упругих элементов блоки с торцовыми защитными щеками и каналами для подвода смазочно-охлаждающей жидкости, рабочие поверхности которых образуют гребенку и механизм радиального

перемещения блоков, включающий привод, связанный с одним из средних блоков, установленным на направляющей в корпусе, и зубчато-реечные передачи, отличающееся тем, что, с целью повышения эффективности охлаждения и очистки, рейки механизма радиального перемещения блоков жестко закреплены на корпусе параллельно направлению перемещения среднего блока, шарнирная связь между блоками выполйена непосредственно в зоне расположения упругих элементов, а оси взаимодействующих с рейками зубчатых колес закреплены на направляющей среднего блока, при этом на упомянутых осях установлены введенные в устройство кулачки, предназначенные для взаимодействия с нерабочими поверхностями блоков, расположенных по обе стороны от среднего.

Редактор Н.Коляда

Техред М.Моргентая

Заказ 1614Тираж Подписное

8НИЙПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Корректор Л.Филь

| Устройство для охлаждения и очистки шлифовального круга | 1988 |

|

SU1593933A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| У I | |||

Авторы

Даты

1993-05-15—Публикация

1990-04-26—Подача