Изобретение относится к технологии строительной керамики, а именно к производству облицовочных и фасадных керамических плиток со скоростными режимами обжига.

Целью изобретения является удешевление продукции при одновременном снижении водопоглощения и влажностного расширения.

Это достигается тем, что керамическая масса, включающая глину, плиточный бой и отсевы горной породы, она в качестве отсевов дробления изверженных горных пород содержит основную плагиоклазовую породу при следующем соотношении компонентов, мас.%:

Глина39-68

Плиточный бой0,2-0,8

Отсевы дробления извержеиных горных

пород - основная плагиоклазовая порода 31,5-60,2

Основная плагиоклазовая порода представляет собой отсевы дробления изверженных горных пород. Оксидный состав основной плагиоклазовой породы следующий, мае. %:

СаО10,93-13,21

МдО5,27-7,01

К200,34-0,90

№201,52-2.26

Si0243.57-48,27

А120з15,53-18,08

ТЮ20,55-0.91

Ре20з8.54-10,40

ППП3,07-9,64

Плиточная масса готовится совместным помолом всех компонентов в шаровой мельнице мокрого помола до остатка на сите 0063 1.5-2%.

(Л

с

оо

ел го ел

XI

Попучоыный шликер обезвоживают в Пашенной распылительной сушилке до влажности 6,0-8,0%.

Из пресс-порошков прессовали плитки размером 150x150x5 мм на прессе РУ-250 при удельном давлении прессования первичном 5,0-6,5 МПа (50-65 кгс/см2), вторичном 22-25 МПа (220-250 кгс/см2)

Сушка и обжиг плиток производились на поточно-конвейерной линии при следующих параметрах:

температура сушки в трехсекционном сушиле

продолжительность максимальная температура политого обжига

продолжительность максимальная температура

. удельного обжига плитокпродолжительность

180-270°С, 22 мин

950°С, 30 мин

1030°С, 30 мин

0

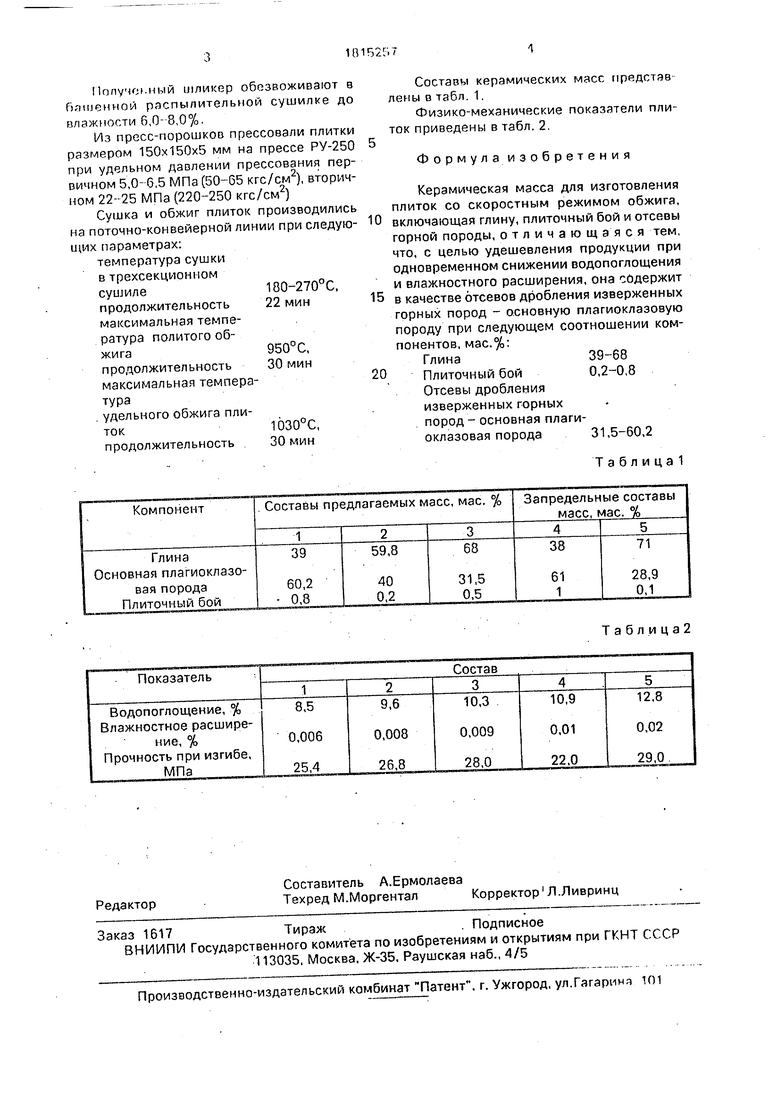

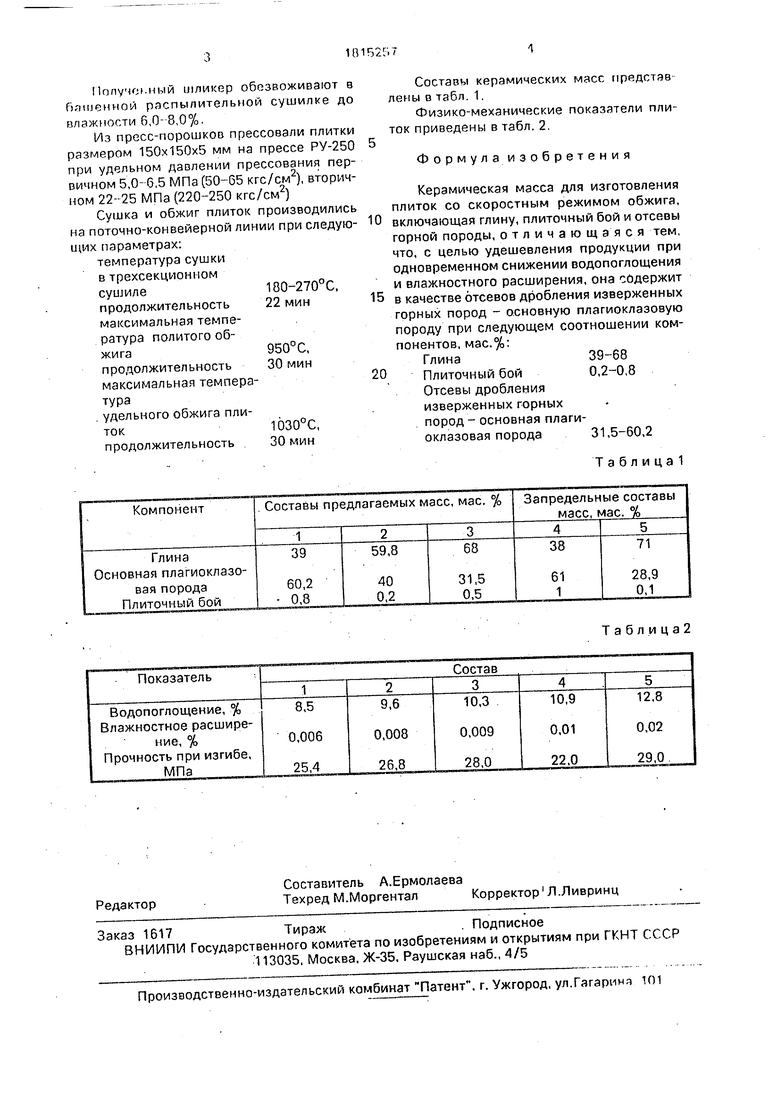

Составы керамических масс представ лены в табл. 1.

Физико-механические показатели плиток приведены в табл. 2.

Формула.изобретения

Керамическая масса для изготовления плиток со скоростным режимом обжига, включающая глину, плиточный бой и отсевы горной породы, отличающаяся тем, что, с целью удешевления продукции при одновременном снижении водопоглощения и влажностного расширения, она содержит 5 в качестве отсевов дробления изверженных горных пород - основную плагиоклазовую породу при следующем соотношении компонентов, мас.%:

Глина39-68 0 Плиточный бой 0,2-0,8

Отсевы дробления

изверженных горных . пород-основная плагиоклазовая порода31,5-60,2

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления керамических плиток | 1990 |

|

SU1701698A1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724641A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| Керамическая масса для изготовления облицовочной плитки | 1987 |

|

SU1458350A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1368298A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1350154A1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724642A1 |

| Керамическая масса для изготовления облицовочных плиток | 1989 |

|

SU1689352A1 |

| Керамическая масса для изготовления облицовочной плитки | 1989 |

|

SU1726438A1 |

| Шихта для изготовления керамических плиток со скоростным режимом обжига | 1982 |

|

SU1071601A1 |

Сущность изобретения: масса содержит глину 39-68%, плиточный бой 0,2-0,8% и отсевы дробления изверженных горных пород - основная плагиоклазйвая порода 31,5- 60,2%. Плиточную массу готовят совместным помолом всех компонентов в шаровой мельнице мокрого помола до остатка набейте 0063 1,5-2%. Шликер обезвоживают в распылительной сушилке до влажности 6-8%. Из пресс-порошка прессуют плитки, сушат и обжигают. Характеристики: водопоглоще- ние 8,5-10,3%, влажностное расширение 0,0006-0,0009%, прочность при изгибе 25,4-28,0 МПа. 2 табл.

Таблица2

| Керамическая масса для изготовления облицовочных плиток | 1979 |

|

SU775088A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса | 1985 |

|

SU1296546A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-05-15—Публикация

1991-02-15—Подача