дается в нужное место автомата и в заданном направлении с помощью связанных между собой попарно шлангами ведущих и ведомых гидроцилиндров. Штоки ведущих гидроцилиндров каждой пары расположены в непосредственной близости от кулачков и поджаты к ним через рабочую жидкость от подпружиненных штоков ведомых гидроцилиндров. Измерительная станция 18 автомата содержит передаточный механизм мо дульной конструкции. Измерительные губки 19, контактирующие с контролируемой поверхностью, имеют форму разрезных полуцилиндров, каждый из которых выполнен за одно целое с одной из штанг передаточного механизма. 3 с.п. и 1 з.п. ф-лы, 9 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сортировки деталей,имеющих форму тел вращения | 1982 |

|

SU1009538A1 |

| Автомат для крепления деталей на проводник | 1982 |

|

SU1027293A1 |

| Автомат для фрезерования пазов | 1981 |

|

SU1000177A1 |

| Автомат для контроля и сортировки цилиндрических деталей | 1983 |

|

SU1148656A1 |

| Измерительно-сортировочный автомат | 1960 |

|

SU142442A1 |

| Устройство для измерения размерных параметров цилиндрических деталей | 1980 |

|

SU1084591A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Штангенциркуль | 1985 |

|

SU1357677A1 |

| Винтоверт | 1985 |

|

SU1305019A1 |

| Автомат для контроля и сортировки деталей | 1981 |

|

SU1036403A1 |

Изобретение относится к средствам автоматизации измерения линейных параметров и позволяет упростить конструкцию, повысить производительность автомата и точность контроля за счет размещения измерительной станции 18 в центре базовой плиты 1, а накопительных ячеек - вкруговую на периферии базовой плиты 1, за счет применения сортирующего устройства в виде сталкивающих рычагов 4. Привод автомата 21 содержит переналаживаемые кулачки, состоящие из ступиц и присоединенных к ним с помощью шлицевого соединения профильных секторов. От кулачков через рычаг движение пере

Изобретение относится к средствам автоматизации измерения линейных параметров.,

Цель изобретения. - повышение производительности и упрощение конструкции.

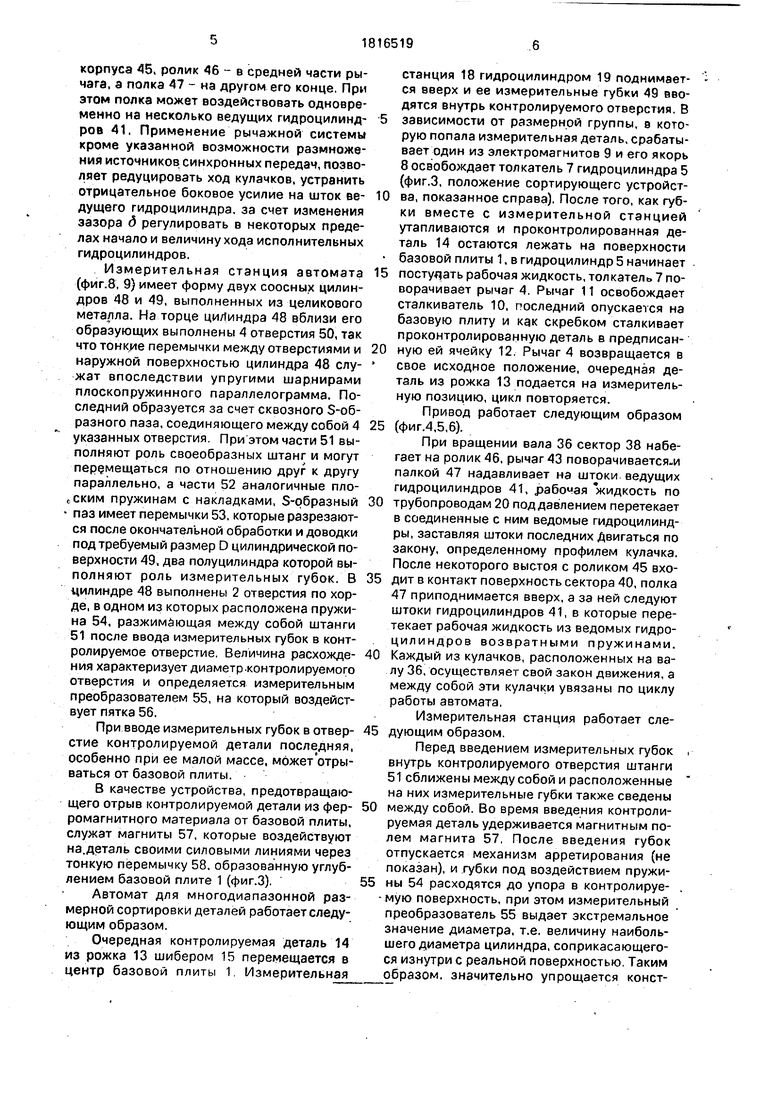

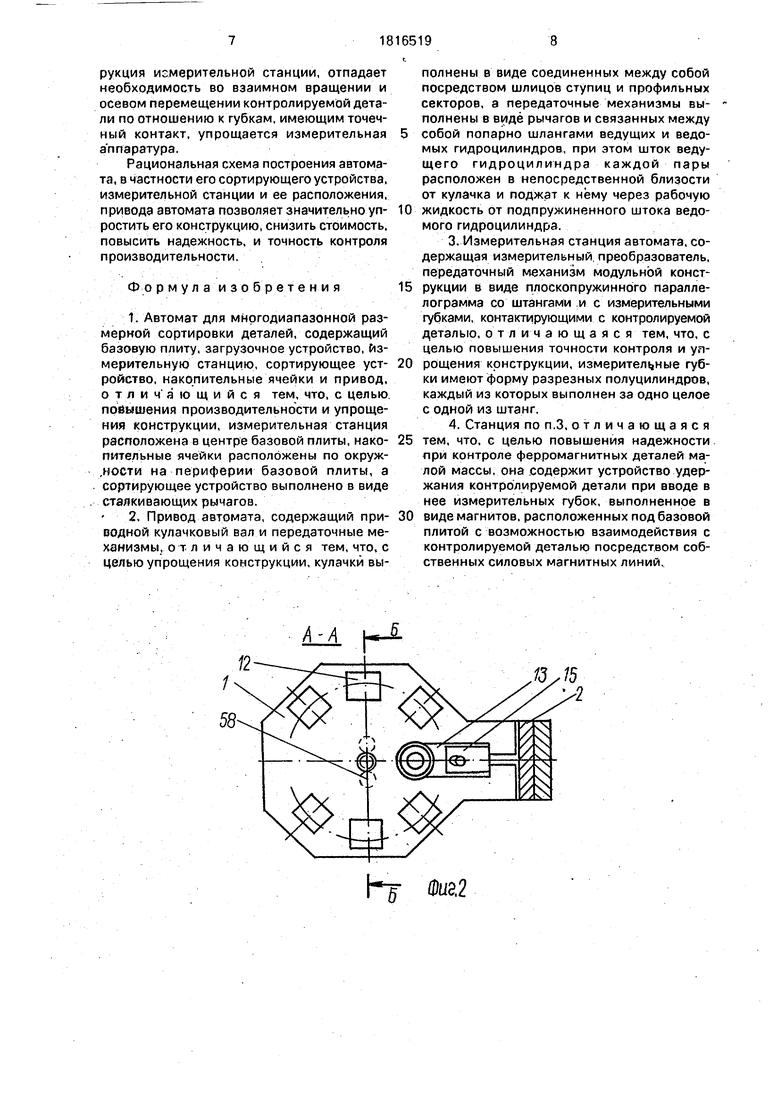

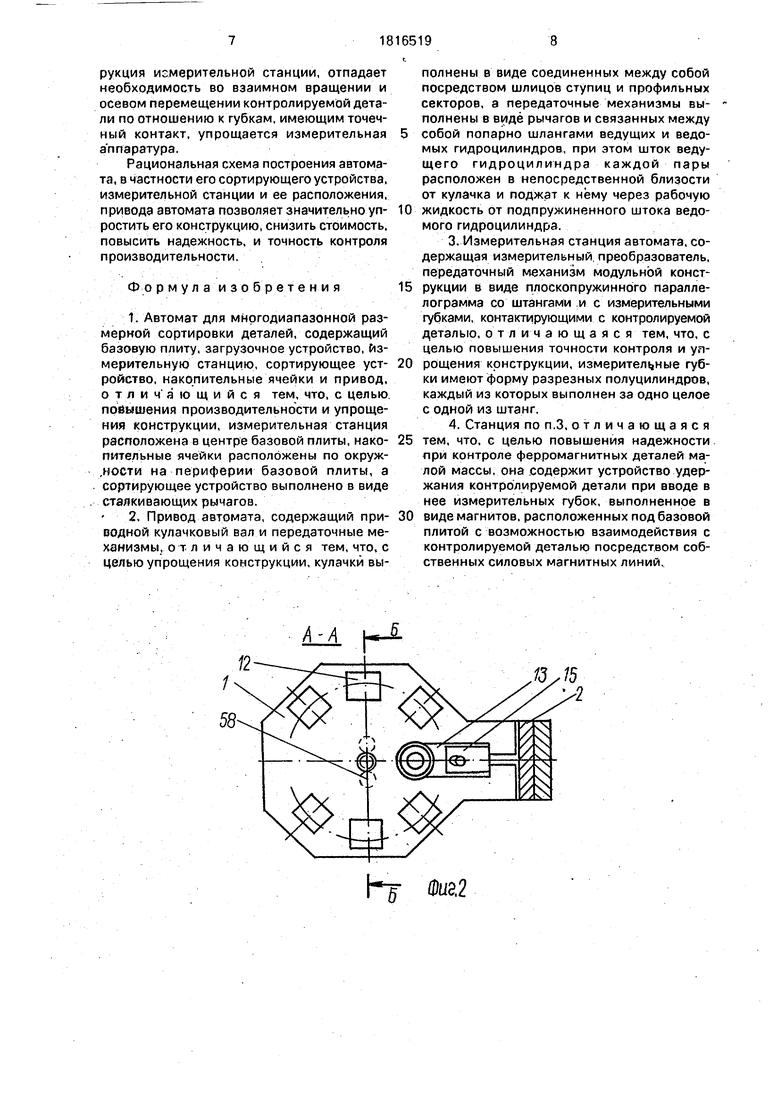

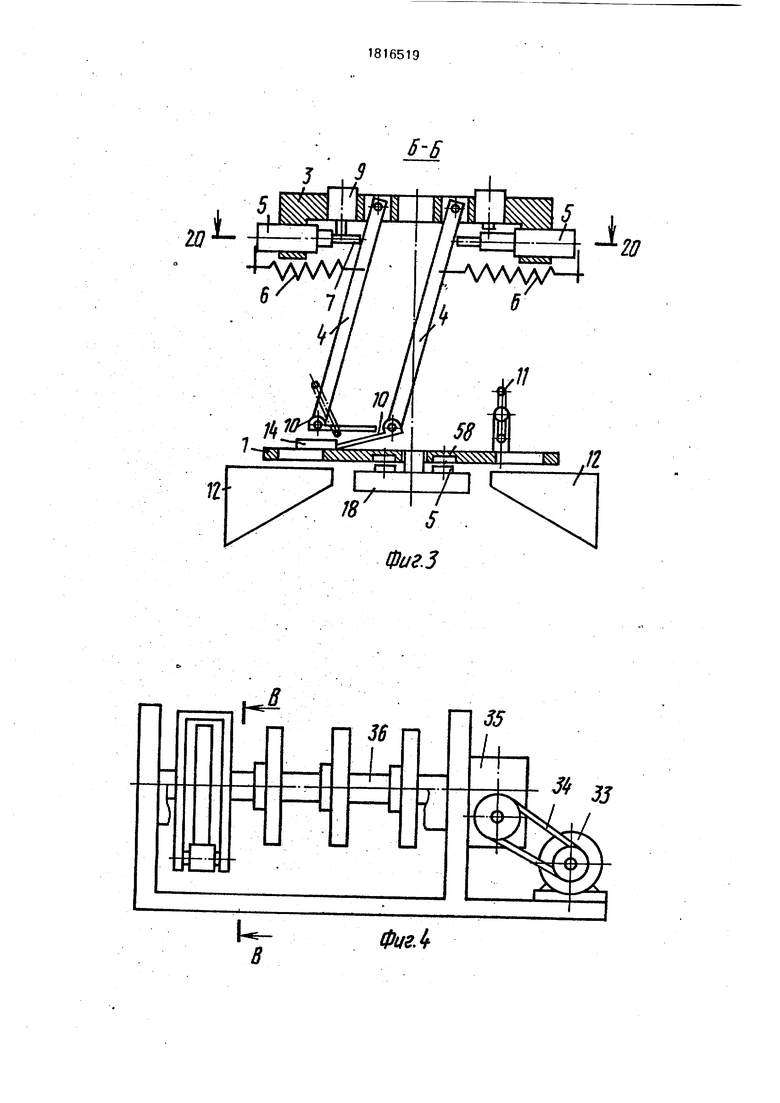

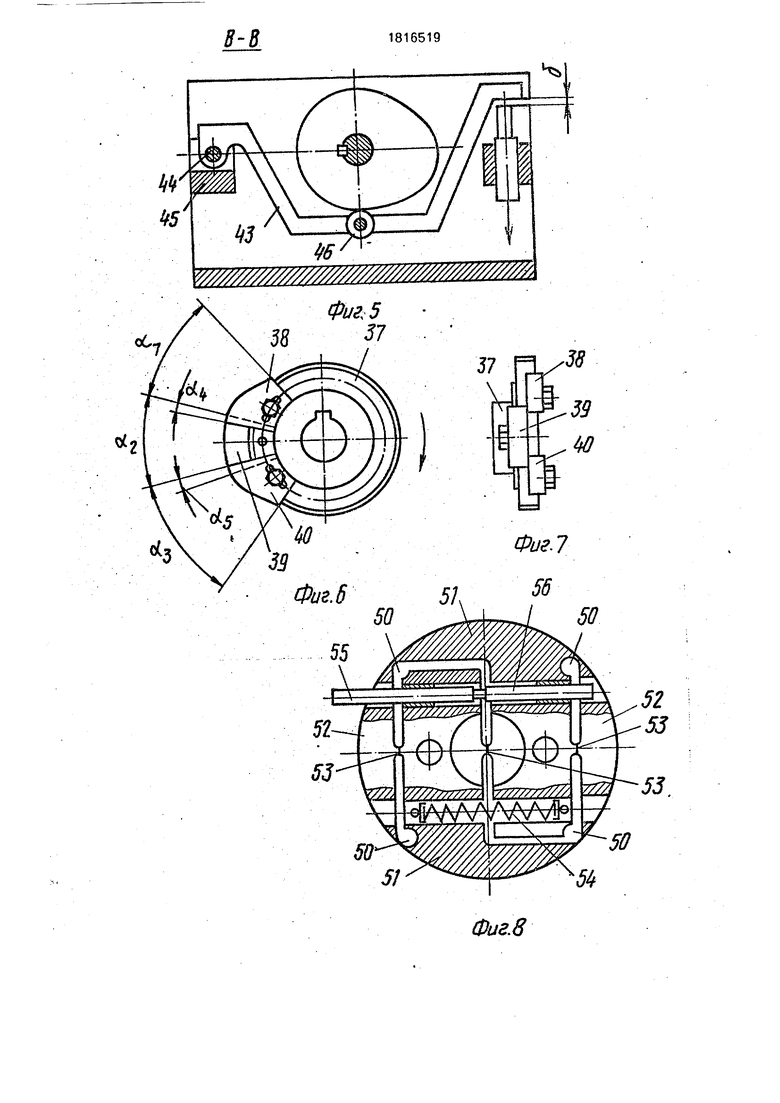

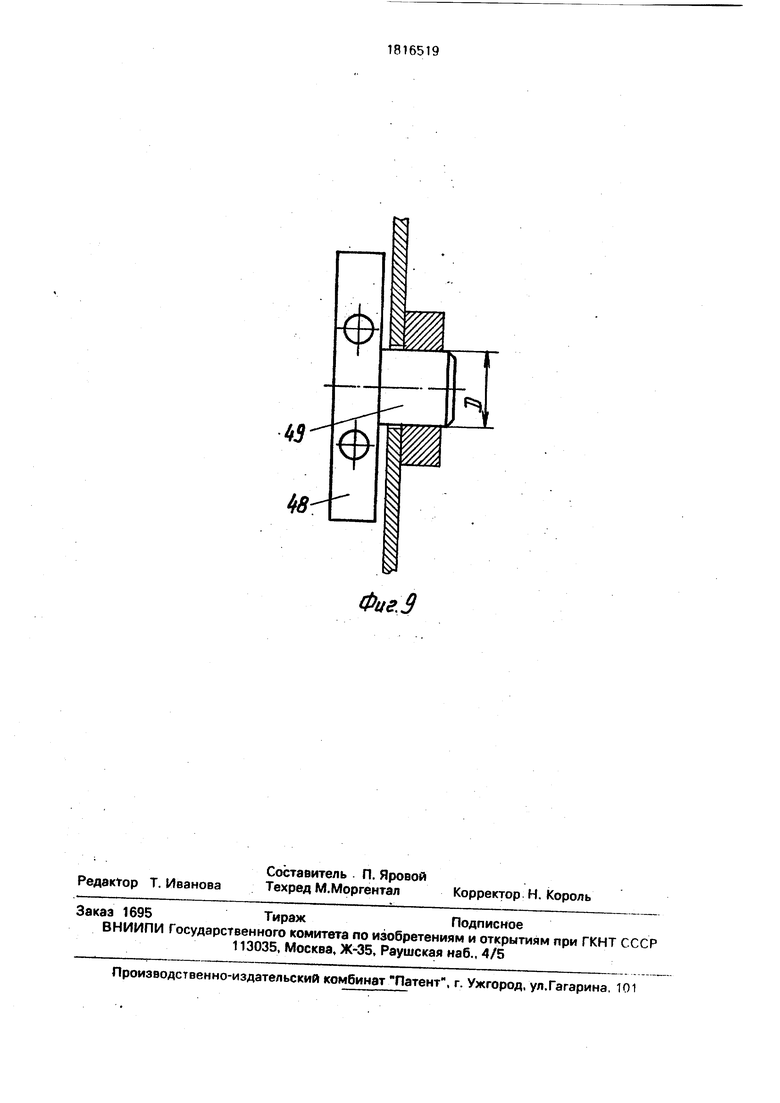

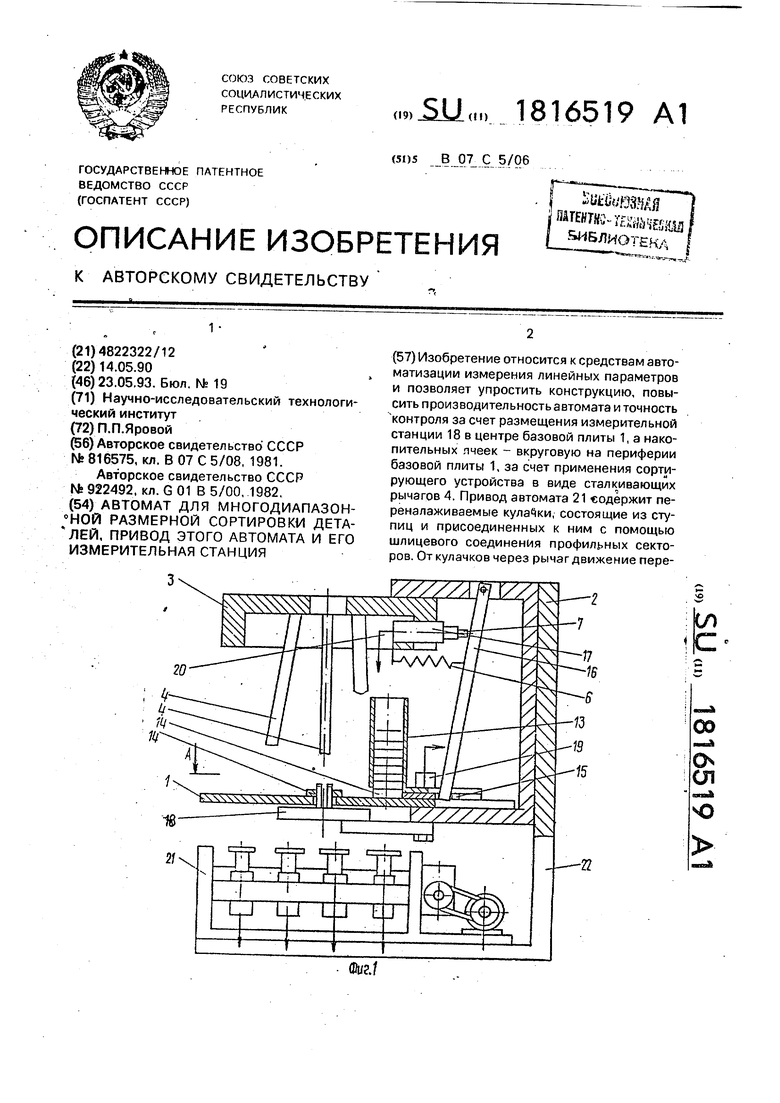

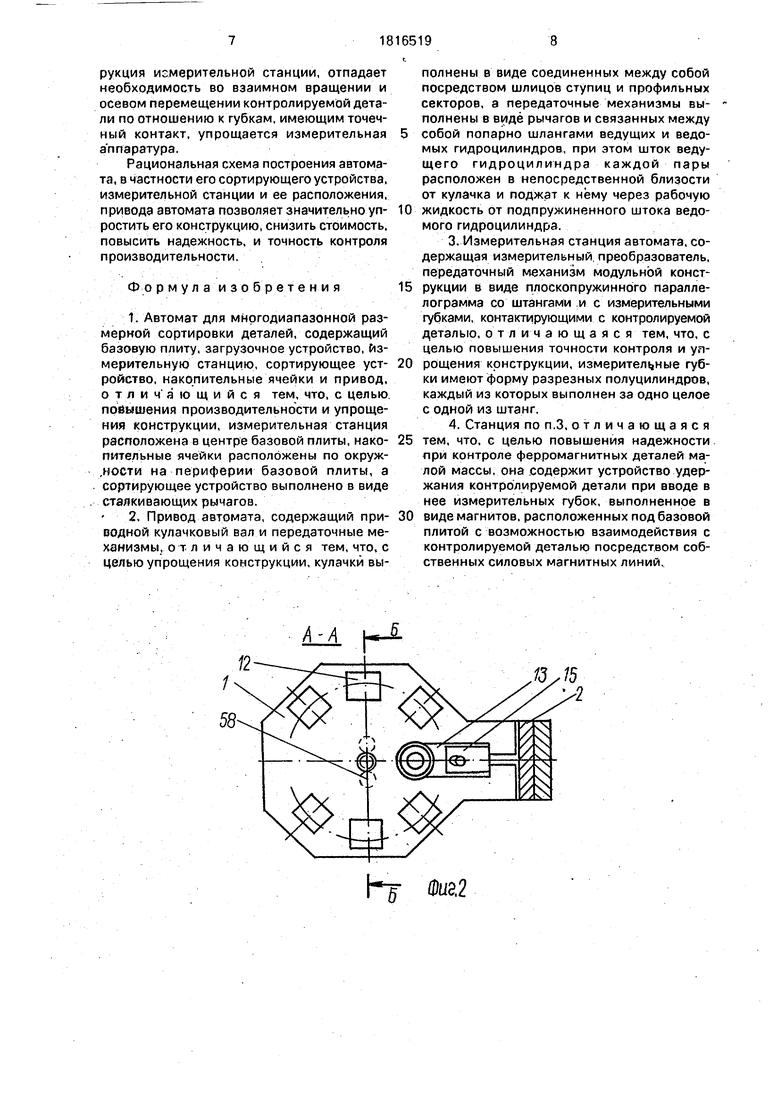

На фиг.1 изображен автомат для мноТчэ- диапазонной размерной сортировки, вид сбоку; на фиг.2 - вид сверху на базовую плиту; на фиг.3 - конструкция сортирующее го устройства; на фиг.4 - вид сбоку на блок привода; на фиг.5 - вид на кулачок/рычаг и ведущий гидроцилиндр; на фиг.6,7 - конструкция кулачка; на фиг.8, 9 - конструкция .измерительной станции.

Автомат для многодиапазонной раз- мерной сортировки содержит (фиг. 1,2,3) базовую плиту 1, установленную на нижней полке кронштейна 2. К верхней полке этого кронштейна прикреплена обойма 3 с сортирующими устройствами, каждое из которых выполнено в виде качающегося на оси рычага 4, приводимого в движение гидроци- линдром 5 с возвратной пружиной 6. Толкатель 7 гидроцилиндра 5 удерживается от перемещения якорем 8 электромагнита 9. На нижнем конце рычага 4 установлен стал- киватель 10 в виде поворотной заслонки, приподнятой над плитой 1 рычагом 11 в крайнем (исходном) положении рычага 4.

Базовая плита 1 имеет форму многогранника, на гранях которого напротив соответствующих рычагов 4 установлены накопительные ячейки 12. На одной из граней установлено загрузочное устройство в виде магазина-рожка 13, в котором столбиком расположены контролируемые детали 14. Последние поочередно перемещаются в центр базовой плиты шибером 15, который совершает возвратно-поступательное дви- жение с помощью рычага 16, качающегося под воздействием гидроцилиндра 17. Измерительная станция 18 расположена под базовой плитой 1 в ее центре, а измерительные губки станции проходят сквозь отверстие в плите ив рабочем положении выступают над поверхностью плиты.

Утопление измерительных губок вместе со всей измерительной станцией производится гидроцилиндром 19. Гидроцилиндры 5, 17, 19 являются исполнительными, их штоки в прямом направлении перемещаются под воздействием поступающей под давлением по трубопроводам 20 рабочей жидкости, а в обратном направлении - под воздействием возвратных пружин. Ведущие гидроцилиндры, из которых поступает рабочая жидкость в исполнительные гидроцилиндры, установлены в агрегате привода 21, расположенного под базовой плитой 1. Все функциональные узлы автомата собраны на станине 22.

Агрегат привода (фиг.4,5) состоит из электродвигателя 33, который через ременную передачу 34 и редуктор 35 приводит во вращение вал 36, по всей длине которого на шпонке размещены рабочие кулачки. Кулачки являются переналаживаемыми (фиг,6,7). Из ступицы 37 имеют мелкомодульную шли- цевую нарезку на наружной цилиндрической поверхности. С этой нарезкой находится в соединении шлицевые венцы профильных секторов 38, 39, 40, которые прикреплены к боковой поверхности ступицы. Наружные поверхности секторов образуют профильные поверхности кулачков, при этом величину выстоя кулачка 2 можно увеличивать или уменьшать изменяя величину перекрытия секторов (углы од и 05 ). Углы же подъема (би) и опускания (аз) кулачка остаются неизменными (оптимальными). Смещение совокупности профиля кулачка («1+02+ GQ) по циклу для взаимосвязи нескольких кулачков между собой производится путем перестановки блока профильных секторов 38, 39,40 по отношению к шпоночному пазу ступицы. Величина дискретности при этом равна величине угла расположения двух соседних зубьев шлицевого соединения.

Передача движения от кулачков к ведущим гидроцилиндрам 41 (фиг.5) производится посредством рычагов 43, ось качания которых 44 закреплена на одной из стенок

корпуса 45, ролик 46 - в средней части рычага, а полка 47 - на другом его конце. При этом полка может воздействовать одновременно на несколько ведущих гидроцилиндров 41, Применение рычажной системы кроме указанной возможности размножения источников синхронных передач, позволяет редуцировать ход кулачков, устранить отрицательное боковое усилие на шток ведущего гидроцилиндра, за счет изменения зазора д регулировать в некоторых пределах начало и величину хода исполнительных гидроцилиндров.

Измерительная станция автомата (фиг.8, 9) имеет форму двух соосных цилиндров 48 и 49, выполненных из целикового металла. На торце цилиндра 48 вблизи его образующих выполнены 4 отверстия 50, так что тонкие перемычки между отверстиями и наружной поверхностью цилиндра 48 служат впоследствии упругими шарнирами плоскопружинного параллелограмма. Последний образуется за счет сквозного S-об- разного паза, соединяющего между собой 4 указанных отверстия. При этом части 51 выполняют роль своеобразных штанг и могут перемещаться по отношению друг к другу параллельно, а части 52 аналогичные пло- ским пружинам с накладками, S-рбразный паз имеет перемычки 53, которые разрезаются после окончательной обработки и доводки под требуемый размер D цилиндрической поверхности 49, два полуцилиндра которой выполняют роль измерительных губок. В цилиндре 48 выполнены 2 отверстия по хорде, в одном из которых расположена пружина 54, разжимающая между собой штанги 51 после ввода измерительных губок в контролируемое отверстие. Величина расхождения характеризует диаметр.контролируемого отверстия и определяется измерительным преобразователем 55, на который воздействует пятка 56.

При вводе измерительных губок в отверстие контролируемой детали последняя, особенно при ее малой массе, может отрываться от базовой плиты.

В качестве устройства, предотвращающего отрыв контролируемой детали из ферромагнитного материала от базовой плиты, служат магниты 57, которые воздействуют на.деталь своими силовыми линиями через тонкую перемычку 58, образованную углублением базовой плите 1 (фиг.З).

Автомат для многодиапазонной размерной сортировки деталей работает следующим образом.

Очередная контролируемая деталь 14 из рожка 13 шибером 15 перемещается в центр базовой плиты 1. Измерительная

станция 18 гидроцилиндром 19 поднимается вверх и ее измерительные губки 49 вводятся внутрь контролируемого отверстия. В

5 зависимости от размерной группы, в которую попала измерительная деталь, срабатывает один из электромагнитов 9 и его якорь 8 освобождает толкатель 7 гидроцилиндра 5 (фиг.З, положение сортирующего устройст0 ва, показанное справа). После того, как губки вместе с измерительной станцией утапливаются и проконтролированная деталь 14 остаются лежать на поверхности

базовой плиты 1, в гидроцилиндр 5 начинает

5 поступать рабочая жидкость, толкатель 7 поворачивает рычаг 4. Рычаг 11 освобождает сталкиватель 10, последний опускается на базовую плиту и как скребком сталкивает проконтролированную деталь в предписан0 ную ей ячейку 12. Рычаг 4 возвращается в свое исходное положение, очередная деталь из рожка 13 подается на измерительную позицию, цикл повторяется.

Привод работает следующим образом

5 (фиг.4,5,6).

При вращении вала 36 сектор 38 набегает на ролик 46, рычаг 43 поворачивается-и палкой 47 надавливает на штоки ведущих гидроцилиндров 41, рабочая жидкость по

0 трубопроводам 20 под давлением перетекает в соединенные с ним ведомые гидроцилиндры, заставляя штоки последних двигаться по закону, определенному профилем кулачка. После некоторого выстоя с роликом 45 вхо5 дит в контакт поверхность сектора 40, полка 47 приподнимается вверх, а за ней следуют штоки гидроцилиндров 41, в которые перетекает рабочая жидкость из ведомых гидроцилиндров возвратными пружинами.

0 Каждый из кулачков, расположенных на валу 36, осуществляет свой закон движения, а между собой эти кулачки увязаны по циклу работы автомата.

Измерительная станция работает сле5 дующим образом.

Перед введением измерительных губок , внутрь контролируемого отверстия штанги 51 сближены между собой и расположенные на них измерительные губки также сведены

0 между собой. Во время введения контролируемая деталь удерживается магнитным полем магнита 57, После введения губок отпускается механизм арретирования (не показан), и губки под воздействием пружи5 ны 54 расходятся до упора в контролируе- .

мую поверхность, при этом измерительный преобразователь 55 выдает экстремальное значение диаметра, т.е. величину наибольшего диаметра цилиндра, соприкасающегося изнутри с реальной поверхностью. Таким образом, значительно упрощается конструкция измерительной станции, отпадает необходимость во взаимном вращении и осевом перемещении контролируемой детали по отношению к губкам, имеющим точечный контакт, упрощается измерительная аппаратура.

Рациональная схема построения автомата, в частности его сортирующего устройства, измерительной станции и ее расположения, привода автомата позволяет значительно уп- ростить его конструкцию, снизить стоимость, повысить надежность, и точность контроля производительности.

Формул а изобретени я

hj a2

I

I

Ј

Фцг.З

| Автомат для многодиапазонной сортировкидЕТАлЕй | 1978 |

|

SU816575A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Передаточный механизм модульной конструкции и способ его изготовления | 1979 |

|

SU922492A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-23—Публикация

1990-05-14—Подача